单侧斜撑式立井井架纠偏工艺研究

2013-09-10孔德才

孔德才

(淮北矿业 (集团)有限责任公司机电处,安徽省淮北市,235000)

单侧斜撑式立井井架纠偏工艺研究

孔德才

(淮北矿业 (集团)有限责任公司机电处,安徽省淮北市,235000)

介绍了童亭煤矿主井井架所出现的偏斜情况,分析了井架偏斜的原因,通过SAP2000有限元分析软件对井架结构进行受力分析后,最终采用顶升法使接近临界应力状况的井架部分构件的受力状态得到改善,达到了井架纠偏的目的。

单侧斜撑式井架 立井井架 井架沉降 纠偏工艺

1 概况

童亭煤矿位于淮北市濉溪县境内,设计生产能力为90万t/a,经改扩建后矿井生产能力核定为180万t/a。主井提升机型号为JKMD2.8×4,井架为单侧斜撑式立井井架。2009年2月检修时发现箕斗同井架钢梁以及南侧稳罐罐道出现干涉现象。经现场实测发现,位于34.5 m的罐道绳固定油缸平台向南偏移29 mm,向西偏移13 mm,井架成挠性弯曲,影响提升安全。

2 井架偏斜的原因分析

童亭煤矿主井井架发生偏斜后,经实地勘察和分析认为,单侧斜撑支架基础坐落在表土层上,由于地表水位大幅度下降,从而导致地表沉降,单侧斜撑支架基础也随之下沉。而立井井架基础为井筒锁口,锁口下的混凝土井壁与基本不变形的基岩直接相连,因此下沉量较小,最终导致立井井架和单侧斜撑式支架不能同步下沉,因而导致立井井架整体偏斜。

3 钢结构模拟及应力分析

由于井架构件的形状和边界条件复杂,井架构件的强度和刚度如用传统的力学方法求解会产生较大困难,只能对井架构件的形状和边界做理想化的简化处理来求解。这种简化处理所带来的误差较大,采用经验或类比法设计也会造成更大的误差,因此,选择SAP2000有限元分析软件对井架进行受力分析。首先,将井架划分为有限个规则形状的微小块体并把每个小块体称为单元,相邻的两个单元之间通过若干点互相连接,每个连接点做为结点。把作用于各单元上的外载荷按虚功原理或静力等效原理化成各单元的等效载荷向量,用划分后的有限个小单元的集合体和等效结点载荷向量的集合体代替井架。通过有限元程序对井架在各种情况下的变形、应力和强度等进行模拟分析来确定井架构件的自振频率和振型,进而把握井架构件的刚度特性。

3.1 井架计算机模拟测试

(1)计算依据。依据 《煤炭工业井架设计规范》和 《建筑结构载荷规范》,根据井架图纸及竣工资料对井架进行参数校验。

(2)建模情况。采用杆系有限元建模建立井架的整体空间结构模型,支撑杆件释放其两端的端弯扭,立架部分与基础刚接,单侧斜撑式支架与基础铰接。部分组合截面使用SAP2000有限元分析软件的截面设计器功能实现,这样可以增加计算的精度。按照规范进行结构的静动分析,杆件截面形式允许是角钢、箱形断面及多种异型钢面,在SAP2000有限元分析软件的截面设计器中输入截面的应力值后,输出的是结构的位移和各杆件的内力值。

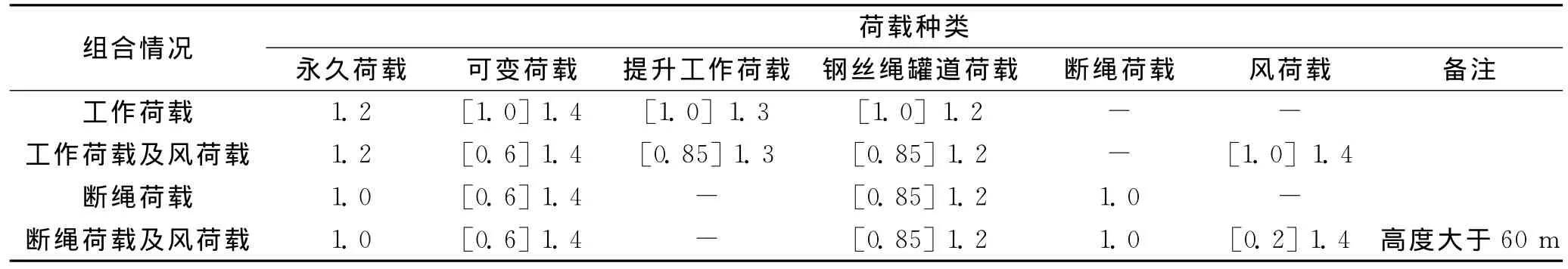

(3)按照 《煤炭工业井架设计规范》(GB50385-2006)的规定进行承载能力极限状态和正常状态组合。载荷效应组合的分项系数和组合值系数如表1所示。

表1 井架荷载效应组合的分项系数和组合值系数

3.2 井架变形分析

(1)在自重和工作荷载情况下,立架顶部和单侧斜撑支架顶部水平位移较大,分别为18 mm和16 mm,单侧斜撑支架在最下部横隔处水平位移达到23 mm。

(2)在事故荷载下,当上绳断裂时,单侧斜撑支架顶部竖向变形为16 mm,立架顶部变形为18 mm,水平变形为50 mm,第一道横隔处水平位移16 mm。当下绳断裂时,立架顶部变形为12 mm,水平变形为65 mm,第一道横隔处水平位移24 mm。

(3)当单侧斜撑支架支座下沉50 mm时,整个井架结构水平变形较大,立架顶部变形约为100 mm,单侧斜撑支架顶部水平位移143 mm,第一道横隔处变形较小;当单侧斜撑支架支座下沉100 mm时,立架顶部变形约为144 mm,单侧斜撑支架顶部水平位移达到了294 mm,上天轮处水平位移为230 mm。从而可见,单侧斜撑支架支座沉降引起的变形主要集中于井架结构的顶部,并且变形值较大。当单侧斜撑支架支座下沉15 mm时,上天轮处水平位移为38 mm(适量过纠偏8~10mm)与实际情况基本相符。

3.3 井架强度效验

通过计算机软件模拟得出,井架强度方面在工作荷载和事故荷载组合下立架构架可以满足强度要求,单侧斜撑支架应力小于0.7,构架的一阶振型为整体扭转,主要表现为单侧斜撑支架的扭转振动带动整个井架的扭转。二阶振型为构架提升工作平面内的水平振动。三阶振型表现为整个构架的扭转,但主要是由于立架部分引起的。四阶振型为整个构架因单侧斜撑支架部分的水平振动引起的平动。通过分析,钢结构内应力未超过临界值,因此可以采用顶升法纠偏。

4 施工方案

4.1 主井井架沉降位移监测点设置

(1)在井筒提升中线方向和垂直提升中线方向上布置16个监测点,组成监测主井井架水平位移的监测网。

(2)在主井井架沉降区域布置3组共24个监测点的沉降位移监测网。

4.2 主井井架变形监测点设置

分别将主井十字中线投影到天轮平台北端和东端,作为监测点标记1,后期观测皆以此标志为标准位置,量取主井井塔在相互垂直方向上的水平位移量。

4.3 顶升施工方法

为了解决井架基础的不均匀沉降问题,通过顶升单侧斜撑支架工艺进行调整,修正由于基础不均匀沉降造成的提升中心线偏差。

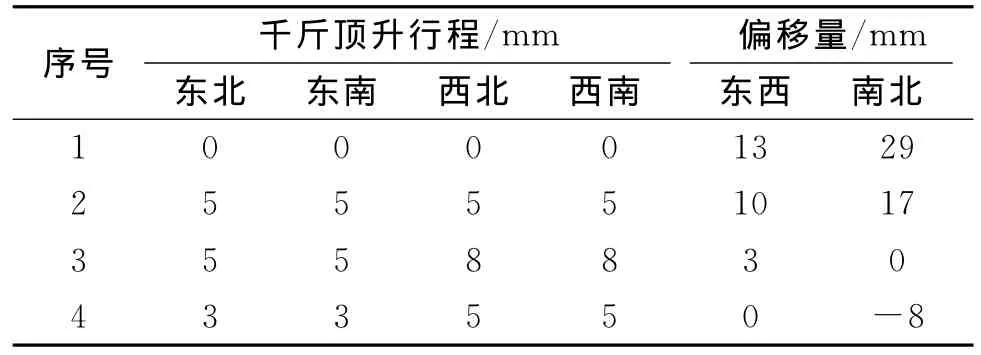

首先,破除单侧斜撑支架基础的二次浇灌层,焊接千斤顶专用底座,并保证千斤顶活塞顶端平面和单侧斜撑支架底部平面接触。在井架载荷的状态下,用4台100 t液压千斤顶对单侧斜撑支架进行协调升顶,同时在井架的东侧和北侧布置测量仪器对井架提升中心线的变化进行观测,根据观测数据分析顶升效果,进而调整每台千斤顶的操作方案,4台液压千斤顶同时顶升单侧斜撑支架底部,每次顶升量为5 mm,同时2台经纬仪分别读数,最终读取的参数如表2所示。

表2 顶升偏移量参数表

核定井架偏移量符合要求后,旋紧单侧斜撑支架固定螺帽,用1∶20的楔铁将升顶的空间楔紧并焊接牢靠,确保升顶空间不反弹。

4.4 安全监控

在顶升过程中,为确保井架在纠偏过程中构件损伤和井架整体结构不发生破坏,应该对纠偏工作进行实时监控。实时监控的主要内容包括井架主要受力部件的应力变化、关键构件的动应力、单侧斜撑支架顶升力及顶升位移等,并根据井架受力数据模拟预测结果布置测控点。为了将监控结果及时反馈到纠偏过程中,并且使井架主要受力杆件的受力控制在安全的范围内,整个测控系统采用计算机自动连续跟踪监测。井架的受力情况比较复杂,有的受拉力,有的受压力,最大的拉力应变为700~900με,应力为70~90 MPa,是临界值200.6 MPa的45%。不管井架承受的是拉力还是压力,其受力都未达到其极限,因而在实施顶升过程中主要受力构件是安全的。井架纠偏实测数据与理论数据基本吻合,纠偏工作增大了井架北侧竖向构件的拉应力,减少了北侧竖向构件的压应力,因而使得接近临界应力状况的部分构件的受力状态得到了改善。整个纠偏过程从开始升顶到井架纠偏到预定位置,井架主要构件受力和形变均在材料的弹性范围内,纠偏工作改善了井架主要构件的受力状态,不会给井架造成危害。

5 效益分析

单侧斜撑式立井井架采用顶升单侧斜撑支架方法进行纠偏,实施器材费用为2万元,模拟软件和专家指导费用为18万元,共计20万元。如果使用地表注浆法进行纠偏,仅地表沉降数据采集与分析就需用时120 d,需要资金80万元,注浆费用约为240万元,共计320万元。顶升纠偏方法工艺简捷、成本低、精度高、效果好,不仅减少了施工周期,而且节约了工程费用。

6 结论

(1)采用顶升工艺纠偏后,井架东西偏斜量为±0 mm,向北过顶8 mm后消除了重载时的井架弹性变形量,有效起到防止单侧斜撑支架因受力形变的作用。该工艺简捷、成本低、精度高、时间短,实用性强。

(2)采用SAP2000有限元分析软件对井架进行的计算机模拟能够准确地分析和预测井架升顶后的结构变化,为安全纠偏提供了技术支撑。

(3)单侧布置的斜撑支架基础和井架基础易产生不同步下沉,致使立井井架产生挠性变形,而双侧斜撑式立井井架钢度大且稳定性好,不容易出现井架偏移问题,所以新井井架应采用双侧斜撑式井架。

[1]王静,肖兴明,李占芳.新庄煤矿主井井架纠偏[J].矿山机械,2005 (8)

[2]朱心亮,蒋剑飞,张红星等.矿井井架偏斜分析及纠偏 [J].中国西部科技,2008(1)

[3]樊金志.主井提升系统技术改造及效益分析 [J].中国煤炭,2008(8)

Study on rectification technique of single-side inclined supporting headframe for vertical shaft

Kong Decai

(Electromechanical Department,Huaibei Mining(Group)Co.,Ltd.,Huaibei,Anhui 235000,China)

The inclination of main shaft headframe in Tongting Coal Mine was introduced and its reasons were analyzed.The force analysis of headframe structure was carried out using SAP2000 finite element analysis software.The lift-up method was adopted to improve the forced state of some components of headframe under near critical stress,realizing the rectification of headframe.

single-side inclined supporting headframe,vertical shaft headframe,headframe sedimentation,rectification technique

TD541

B

孔德才 (1965-),男,安徽庐江县人,本科学历,高级工程师,现任淮北矿业 (集团)有限责任公司机电处副处长,长期从事煤矿机电工作。

(责任编辑 路 强)