催化裂化顶循环油裂化性能的研究

2013-09-07白风宇毛安国魏晓丽

白风宇,毛安国,魏晓丽

(中国石化石油化工科学研究院,北京 100083)

近年来,国内成品油市场结构发生急剧变化,对车用汽油的需求量逐年升高,尤其对高标号汽油的需求比例上升,93号及更高标号的汽油成为商品汽油的主打产品,因此要求炼油企业提高产品汽油的辛烷值。国内商品汽油中催化裂化汽油所占比例达70%以上,商品汽油辛烷值主要由催化裂化汽油决定,为提高催化裂化汽油辛烷值,通常采取的方法是提高催化裂化反应苛刻度、加工芳香性强的催化裂化原料或者采用回炼部分催化裂化汽油馏分等技术措施,这些措施均损失催化裂化汽油产率。目前增产催化裂化汽油的方法主要集中在对原料和催化剂的优化、对温度等反应参数的调整以及柴油回炼和用足干点、蒸气压指标[1]等措施,但增加催化裂化汽油辛烷值的有效方法较少。

催化裂化顶循环油在馏程上处于汽油和柴油馏分之间,具有提高催化裂化汽油辛烷值的潜力。本课题在小型固定流化床实验装置(FFB)上,采用MLC-500裂化催化剂,在质量空速5h-1、剂油质量比8、反应温度460~540℃的条件下对顶循环油裂化性能进行研究,在此基础上,提出顶循环油各组分在催化裂化过程中的理想反应模式。

1 实 验

1.1 原 料

实验用催化裂化顶循环油采自中国石化高桥分公司催化裂化装置,其主要性质见表1。从表1可以看出,催化裂化顶循环油的馏程介于汽油馏分和柴油馏分之间,其中约30%的馏分属于柴油馏分,若将这部分重质馏分转化为汽油馏分,可以有效提高催化裂化汽油的产率。

汽油中高辛烷值的组分主要为芳烃、烯烃和异构烃类。同族化合物中,小分子烃类辛烷值大于大分子烃类辛烷值。因此,提高汽油芳烃含量和轻质化是提高汽油辛烷值的有效途径。从表1还可以看出,催化裂化顶循环油中富含芳烃,其中烷基苯质量分数高达34.2%,是理想的生成高辛烷值汽油的潜在组分。在催化裂化过程中,烷基苯的芳香环不会被裂化,而侧链的裂化使得顶循环油中柴油馏分的长侧链单环芳烃裂化为短侧链或多甲基芳烃进入汽油馏分,形成了芳烃在催化裂化汽油中的富集,可以有效提高催化裂化汽油的辛烷值。链烷烃和环烷烃在催化裂化条件下较易发生裂化,转化为小分子的具有高辛烷值的汽油组分。

表1 催化裂化顶循环油的主要性质

1.2 催化剂

实验采用MLC-500催化剂,这是一种工业应用的多产中间馏分油的重油催化裂化催化剂,其基本性质见表2。

表2 MLC-500催化剂的基本性质

1.3 实验装置及方法

实验装置采用小型固定流化床反应系统(FFB),其流程示意见图1。将一定量的MLC-500老化催化剂(100%水蒸气、750℃老化处理18h)装入反应器内,将装置加热至预定温度,原料由计量泵注入到反应器内,通入雾化蒸汽,在5%(占原料)雾化水、质量空速5h-1、剂油质量比8、反应温度460~540℃的条件下进行催化裂化反应,反应后的油气经冷凝冷却后,分成裂化气和液体产物。反应终止后,裂化气使用安捷伦公司生产的6890型炼厂气分析仪进行分析,液体产物的族组成使用瓦里安公司生产的CP-3800型气相色谱仪进行分析,模拟蒸馏用安捷伦公司生产的6890型气相色谱分析仪进行分析。积炭的催化剂通过氧气烧焦再生,产生的含CO和CO2的烟气通过CO转化炉后经红外分析仪测定焦炭量。

图1 小型固定流化床实验装置流程示意

1.4 数据处理

热裂化指数=(C1+C2)收率/i-C5收率

芳烃收率=C5+汽油收率×汽油馏分芳烃含量

烷基苯裂化贡献=[(原料烷基苯含量/原料烷基苯平均相对分子质量)/(产物汽油馏分芳烃含量/产物芳烃平均相对分子质量)]×100%

其它烃类芳构化贡献=1-烷基苯裂化贡献

2 结果与讨论

2.1 反应温度对产物分布的影响

反应温度是催化裂化过程的敏感参数之一。根据Arrhenius公式,反应温度每升高10℃,反应速率升高10%~20%。顶循环油在反应温度460~540℃范围内进行催化裂化反应的产物分布见表3。从表3可以看出:在反应温度460~540℃范围内,随着反应温度的升高,汽油产率降低,当反应温度由460℃升高到540℃时,汽油产率由83.67%下降到71.15%;柴油产率变化不大,基本维持在5%~6%之间;干气(H2~C2)产率由0.56%上升到3.33%;液化气(C3~C4)产率由8.36%上升到16.48%;焦炭产率由1.64%提高到3.29%。说明低温裂化更有利于多产汽油,而高温裂化时,顶循环油中的汽油馏分裂化进入气体馏分段中,造成汽油产率下降,干气及液化气产率升高。

表3 产物分布随反应温度的变化 w,%

随着催化裂化反应温度的升高,热裂化反应程度的增加以热裂化指数来表示,各反应温度下的热裂化指数见表4。从表4可以看出,顶循环油裂化反应的热裂化指数随反应温度的升高呈明显上升趋势,且反应温度为540℃时超过临界值1.2,反应变为以热裂化反应为主导。另外,随着热裂化反应程度的增加,干气和焦炭产率均明显增加,因此选择较低的反应温度更有利于顶循环油裂化增产汽油,减少副反应的发生。

表4 各反应温度下的热裂化指数

2.2 反应温度对产品组成和性质的影响

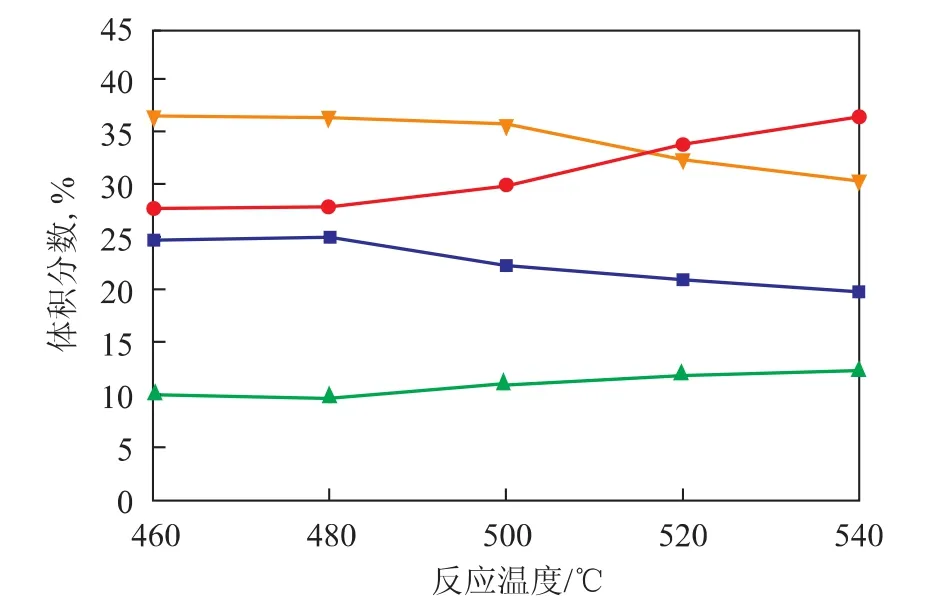

2.2.1 反应温度对产物干气烃类组成的影响 顶循环油在反应温度460~540℃范围内进行催化裂化反应的产物干气的烃类组成见图2。从图2可以看出:在干气的组成中,乙烯含量在低反应温度段最高,且随反应温度的升高呈下降趋势;甲烷含量次之,且随反应温度的升高而升高,当反应温度超过520℃时超过乙烯含量;氢气含量随反应温度的升高而下降;乙烷含量始终最低。在反应温度为460℃和480℃时,各组分含量变化不明显,说明此反应温度范围内,反应温度对各组分生成反应的影响是相同的。文献[2]的研究结果表明,在反应温度高于500℃时,应考虑热裂化对整个反应体系的影响。由于热裂化反应活化能高于催化裂化反应,故其对反应温度的敏感程度更高,对干气组成变化的影响较大。由图2还可以看出,在反应温度460~540℃范围内,甲烷和乙烷含量随反应温度的升高而升高,氢气和乙烯含量随反应温度的升高而降低。这是因为,甲烷和乙烷均是单分子裂化和热裂化反应的产物,随反应温度的升高,其含量大幅度升高[3]。文献[4]的研究结果表明,低温更有利于H2的生成,故随反应温度的升高氢气含量呈下降趋势。

图2 产物干气的烃类组成与反应温度的关系

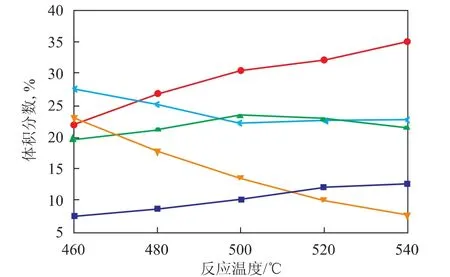

2.2.2 反应温度对产物液化气组成的影响 顶循环油在反应温度460~540℃范围内进行催化裂化反应的产物液化气的烃类组成见图3。从图3可以看出:随着反应温度的升高,液化气的组成中丙烯和丙烷的含量始终呈上升趋势;正丁烷含量下降明显,这是因为升高反应温度抑制了生成烷烃的氢转移反应,造成正丁烷含量下降,温度升高也造成正丁烷热裂化程度加深,消耗了正丁烷;异丁烷含量先升高后降低,是因为反应温度高于500℃ 时液化气产率升高,造成对异丁烷含量的稀释的综合结果;丁烯含量变化比较复杂,总体呈先下降后略有上升的趋势,这是因为C4烯烃在催化裂化条件下还可发生裂化和叠合-环化-裂化等生成多种不同低碳数烃类的诸多反应[5]。

图3 产物液化气的烃类组成与反应温度的关系

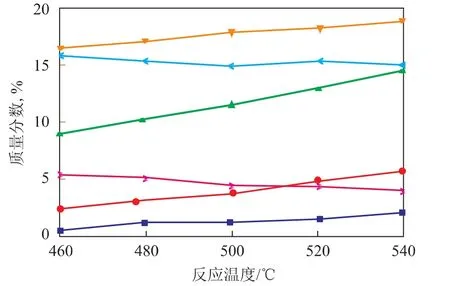

2.2.3 反应温度对汽油馏分组成及其性质的影响 顶循环油在反应温度460~540℃范围内进行催化裂化反应的产物汽油馏分的族组成见图4。从图4可以看出:汽油馏分族组成中芳烃含量最高,其质量分数达到50%以上,且随着反应温度的升高而增加;异构烷烃含量次之,且随着反应温度的升高呈明显下降趋势;正构烷烃、烯烃和环烷烃的含量均较低,且变化幅度不甚明显。随反应温度的升高,汽油馏分族组成中异构烷烃含量呈明显降低趋势,与顶循环油原料相比,汽油馏分中环烷烃含量大幅下降,由此推测芳烃的增加主要来自以下两种芳构化途径:环烷烃的正碳离子化-烯烃化-(与环烷烃)氢转移以及烷烃的正碳离子化-烯烃化-环化-脱氢/氢转移,反应温度升高对异构烷烃的烯烃化起到较为明显的促进作用。

图4 反应温度对汽油馏分族组成的影响

汽油馏分中芳烃的碳数分布与反应温度的关系见图5。从图5可以看出:随反应温度的升高,汽油芳烃的碳数分布中以C9和C10最多,C8和C11次之,C6和C7最少。反应温度对汽油馏分中各碳数芳烃组成影响较大:随反应温度的升高,C9及C9以下芳烃含量升高,而C10及C10以上芳烃含量下降。因为在较高的反应温度下,大分子芳烃的侧链易发生断裂,导致碳数较高的芳烃含量随反应温度的升高而下降。另外,在反应温度460~540℃范围内进行裂化,产物汽油中苯的质量分数始终低于1%,处于较低水平。

图5 反应温度对汽油馏分中芳烃碳数分布的影响

催化裂化顶循环油原料与产物汽油馏分中烷基苯类芳烃的平均相对分子质量及收率见表5。从表5可以看出,顶循环油经过催化裂化后,产物汽油中的烷基苯类芳烃平均相对分子质量明显降低,最多可下降10.8,说明经过裂化后,原料中的芳烃组分轻质化效果明显。顶循环油重馏分中长侧链苯裂化为短侧链苯或多甲基苯而进入汽油馏分中,提高了产物汽油馏分中高辛烷值芳烃组分的含量。

表5 顶循环油原料与产物汽油馏分中芳烃平均相对分子质量及收率

2.3 催化裂化汽油中芳烃的来源分析

产物汽油馏分中的芳烃主要来自于顶循环油中原有芳烃的侧链断裂和顶循环油中其它烃类的芳构化。

催化裂化顶循环油中含有34.2%的烷基苯,这部分烷基苯可裂化生成芳烃进入汽油馏分中;而其它重质芳烃的芳香环稳定性好,在催化裂化条件下难以被破坏,极难裂化进入汽油馏分中。因此,顶循环油中芳烃对产物汽油的贡献主要来自烷基苯的裂化。由上述分析可知,顶循环油中其它烃类的转化主要为环烷烃的正碳离子化-烯烃化-(与环烷烃)氢转移以及烷烃的正碳离子化-烯烃化-环化-脱氢/氢转移两种路径。

顶循环油中烷基苯裂化和其它烃类芳构化或转化对产物汽油馏分中芳烃的贡献对比见表6。从表6可以看出:催化裂化顶循环油裂化产物汽油馏分中芳烃的来源主要为原料中烷基苯的裂化,贡献比例为74.67%~79.13%,基本达到了预期的顶循环油裂化富集芳烃、提高产物汽油辛烷值的目的;而其它烃类的转化对汽油芳烃的贡献随反应温度的升高呈上升趋势,其贡献率在反应温度为540℃时可达到25.33%。

表6 产物汽油馏分中芳烃来源对比

2.4 顶循环油裂化潜力及各组分理想催化裂化模式分析

2.4.1 顶循环油裂化潜力分析 将原料馏程曲线与液体产物平均馏程曲线对比,以确定顶循环油裂化增产汽油的潜力,结果见图6。从图6可以看出:顶循环油裂化后,有17.41%的柴油馏分裂化进入汽油馏分中,提高了催化裂化汽油的产率。而裂化液体产物的50%馏出温度下降了30.5℃,液体产物轻质化效果明显。另外,高沸点的单环芳烃通过侧链断裂等反应转化为中间馏分油,提高了油品中心沸点馏分的辛烷值;20%馏出点附近的烃油馏出温度降低最为明显,说明液体产物中具有高辛烷值的低碳烃类含量升高,从而可以提高产物汽油的辛烷值[6],在轻馏分段顶循环油的轻质化程度更高,对产物汽油辛烷值的提高贡献较大。

图6 原料与产物蒸馏曲线对比

2.4.2 顶循环油各组分理想的催化裂化模式分析 催化裂化顶循环油中富含单环芳烃、链烷烃等高辛烷值汽油的潜在前躯组分,若能从分子角度认识和控制各组分烃类的选择性催化转化,则可实现石油资源的高效利用。

催化裂化顶循环油中几种主要组分的理想的选择性转化模式如下:①链烷烃。链烷烃在顶循环油族组成中所占比例为26.6%。以提高产物汽油馏分辛烷值为目的,其理想反应模式主要为:在控制干气和焦炭生成的前提下促进裂化,将链烷烃裂化为小分子烃类,提高裂化气中丙烯产量或者裂化为C4烃类,适当提高裂化液体产物中C4等低碳烃类含量,提高产物汽油馏分的辛烷值;以烷烃的正碳离子化-烯烃化-环化-脱氢/氢转移芳构化途径生成芳烃,提高产物汽油的辛烷值。②环烷烃。环烷烃在顶循环油族组成中所占比例为20.3%,其理想反应模式为:发生开环反应生成低碳数链烃或者正碳离子碎片,其二次反应模式与链烷烃理想反应途径相似;在控制缩合程度的前提下发生脱氢或者氢转移反应生成芳烃,提高产物汽油的辛烷值。③单环芳烃。单环芳烃在顶循环油中所占比例高达46.9%,主要包括烷基苯和茚类/四氢萘等,在催化裂化过程中烷基苯等单环芳烃的芳香环难被破坏,顶循环油的柴油馏分中烷基苯的裂化可以提高汽油中高辛烷值芳烃组分的含量。本研究发现,芳烃上的烷基取代基发生完全脱烷基的概率较小,产物汽油馏分中苯含量较低;茚类/四氢萘在催化裂化过程中可促进该类化合物中非芳香环的开环和开环后的裂化,提高汽油馏分产物中烷基苯的含量;应尽量避免该类化合物中非芳香环的氢转移或者脱氢反应,以控制该类化合物的缩合和生焦。④其它芳烃。催化裂化过程对双环及以上芳烃的芳香环破坏作用有限,只能将与芳香环相连的取代侧链进行裂化,碎片进入汽油或者气体中。该部分顶循环油组分的合理利用可考虑与加氢装置联产,进行该类芳烃第二个及第二个以上的芳香环的选择性加氢裂化或饱和,使该组分转化为单环芳烃,然后再进行催化裂化。

3 结 论

(1)催化裂化顶循环油在460~540℃范围内进行裂化时,随反应温度由460℃升高到540℃,汽油产率由83.67%下降到71.15%;柴油产率基本维持在5.0%~6.0%;干气产率由0.5%提高到3.5%,液化气产率由8.0%提高到17.0%,焦炭产率由1.6%提高到3.3%。

(2)催化裂化顶循环油在反应温度460~540℃范围内裂化,可平均将17.41%的柴油馏分裂化转化为汽油馏分;顶循环油中芳烃组分轻质化效果明显,产物汽油馏分中芳烃含量达50%以上,液体产物中C4等高辛烷值低碳烃类含量亦有所增加。

(3)催化裂化顶循环油裂化产物汽油馏分中芳烃的来源主要为原料中烷基苯裂化的贡献,其次来自环烷烃和异构烷烃等其它烃类的催化芳构化转化反应。

[1]毛安国.催化裂化增产汽油的分析与探讨[J].石油炼制与化工,2010,41(3):1-5

[2]叶宗君,许友好,汪燮卿.FCC汽油重馏分催化裂化和热裂化产物组成的研究[J].石油学报(石油加工),2006,22(3):46-53

[3]崔守业,许友好.柴油轻馏分选择性催化转化反应实验研究[J].石油炼制与化工,2009,40(12):1-7

[4]许友好,龚剑洪,叶宗君,等.大庆蜡油在酸性催化剂上反应机理的研究[J].石油学报(石油加工),2006,22(2):34-38

[5]朱根权,张久顺,汪燮卿.丁烯催化裂解制取丙烯及乙烯的研究[J].石油炼制与化工,2005,36(2):33-37

[6]陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:467