N80Q平式油管断裂失效分析

2013-09-07马春莉赵春喜

冯 杰,马春莉,郎 帆,赵春喜

(1.渤海石油装备 新世纪机械制造公司,天津300280;2.中国石油天然气管道局 天津设计院,天津300457)*

某井在压裂作业结束时,使用的73.02mm×5.51mm N80Q平式油管公扣端距螺纹消失点约12mm处发生断裂。该井为2011年钻探的新井,设计为斜井,完井井深2 440m,人工井底2 403m,最大井斜/井段:19.07/900m,最大狗腿度/井段:4.97/1 075m,造斜点600m,井底位移160.7m。此次施工目的是新井压裂求产。2011-04-08该井开始压裂,压力26~35MPa,压裂过程正常。压裂作业结束后,进行提压裂管柱作业,当载荷提至400 kN时,显示异常。之后对油管进行核查发现,自井底往上数起第8根与第9根连接处发生断裂,剩余8根油管及断脱的油管接头残件仍在井下等待打捞,有部分油井设计资料和压裂施工曲线图表,但没有其他施工作业资料和油管上紧转矩值的记录。

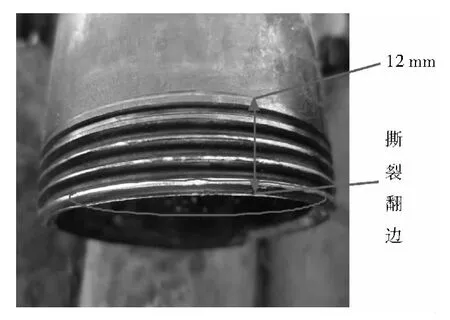

1 失效油管形态

从失效的73.02mm×5.51mm N80Q 平式油管外部形态看,断裂位置发生在现场端外螺纹处,距螺纹消失点约12mm。从断口形貌看出:断口没有明显的塑性变形和撕裂的痕迹,断口表面较为平滑,在螺纹齿根沿螺纹旋向发生断裂,没有发现塑性变形的明显迹象,内孔也没有明显的缩颈,断裂管体单侧有大约150mm长的摩擦痕迹,如图1~2。

图1 管体照片1

图2 管体照片2

2 材质及螺纹参数检验

2.1 化学成分

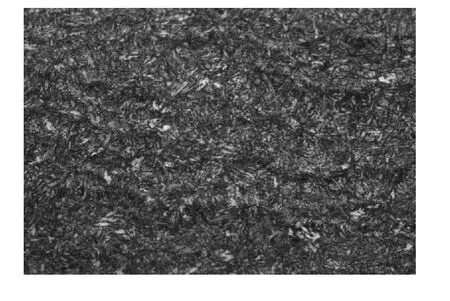

在失效油管上取块状样品,依据API Spec 5CT做化学成分分析,结果如表1所示。比较N80Q钢的标准化学成分[1]可知,失效油管材质完全符合N80Q钢的标准化学成分。

表1 油管的化学成分 wB%

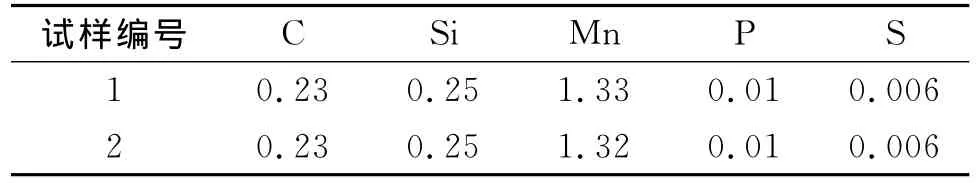

2.2 力学性能

在失效油管上取条形试样,依据API Spec 5CT标准进行管体拉伸试验。其综合分析各项性能指标虽均符合API标准[1],如表2。

表2 油管的力学性能

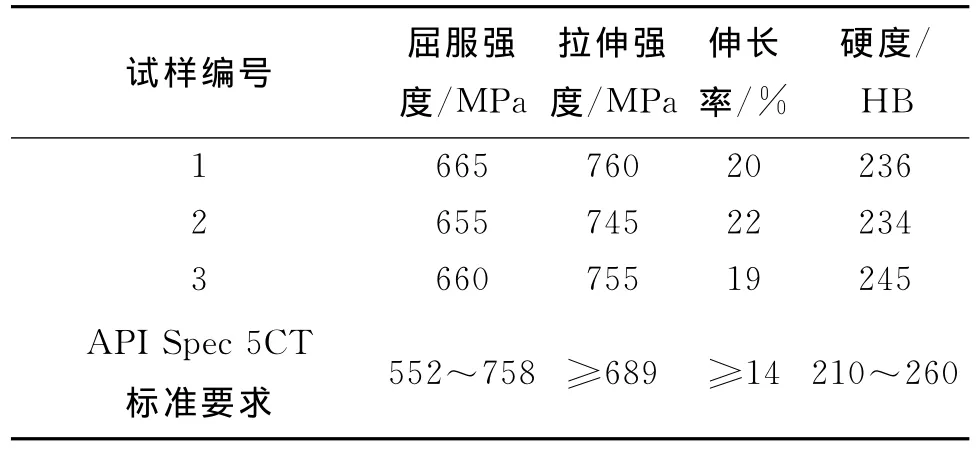

2.3 金相组织分析

在油管管体上取金相样品,经预磨、抛光后,用4%硝酸+酒精溶液腐蚀,在光学显微镜下观察。金相组织均为回火索氏体,金相组织正常,如图3所示。

图3 金相组织(回火索氏体)

2.4 螺纹参数检测

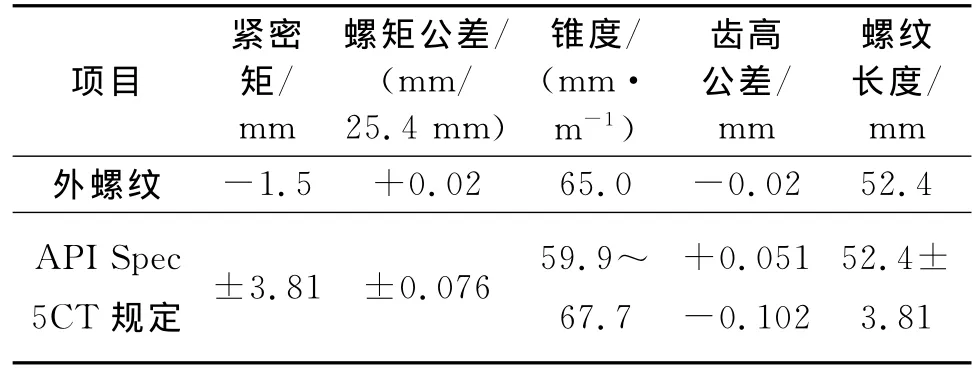

选取同批量该井油管做螺纹参数检测,结果列于表3。可以看出,螺纹参数符合API Spec 5B标准规定[2]。

表3 同批油管螺纹参数

3 失效机理与原因

3.1 油管接头失效机理

从失效管件断口形貌分析,断裂瞬间没有承受过大的载荷,此次油管接头断裂属于一种非正常疲劳断裂现象。据相关文献资料介绍[3-7],造成这种非正常疲劳断裂的原因很多。

油管与接箍连接后接近于一种悬臂状态,使得靠近油管螺纹尾部与接箍螺纹啮合的第1、2扣螺纹应力值最高。通过实物测量、计算及管子受力情况分析得知:这2扣螺纹不但承受压裂液体产生的轴向拉力、管柱悬重,还要承受油管与接箍连接时产生的预紧力,在内、外部条件适宜的条件下,就会在此处产生裂纹源,并不断扩展。由于裂纹是在很高应力水平作用下形成,并在持续的高应力状态下工作,裂纹扩展速度很快,且油管的螺纹处壁厚较薄(理论厚度3.7~4.1mm,一般热轧管壁厚均匀度较差,壁厚会存在一定的偏差),导致其裂纹扩展阶段很短,因此一旦形成裂纹源,将很快发生疲劳断裂。

3.2 油管接头失效原因分析

从失效件断口形貌看(如图4),裂纹源的起点在螺纹齿根部,并逐步向内扩展,最终导致断裂。导致此次失效原因可能有以下5个方面:

1) 下井作业时,过转矩上扣。

2) 油管柱倾斜造成油管在工作中承受偏置应力。

3) 油管螺纹的几何尺寸超差。

4) 低振幅、高频率、超高压作业产生的振动。

5) 管体原材料有缺陷。

因为断裂部位发生在现场端,不排除现场连接管柱作业时有过转矩上紧现象。因为现场有数量较多的油管螺纹出现较为严重的粘扣现象可以佐证,如图5所示。

图4 断口横截面

图5 粘扣形貌

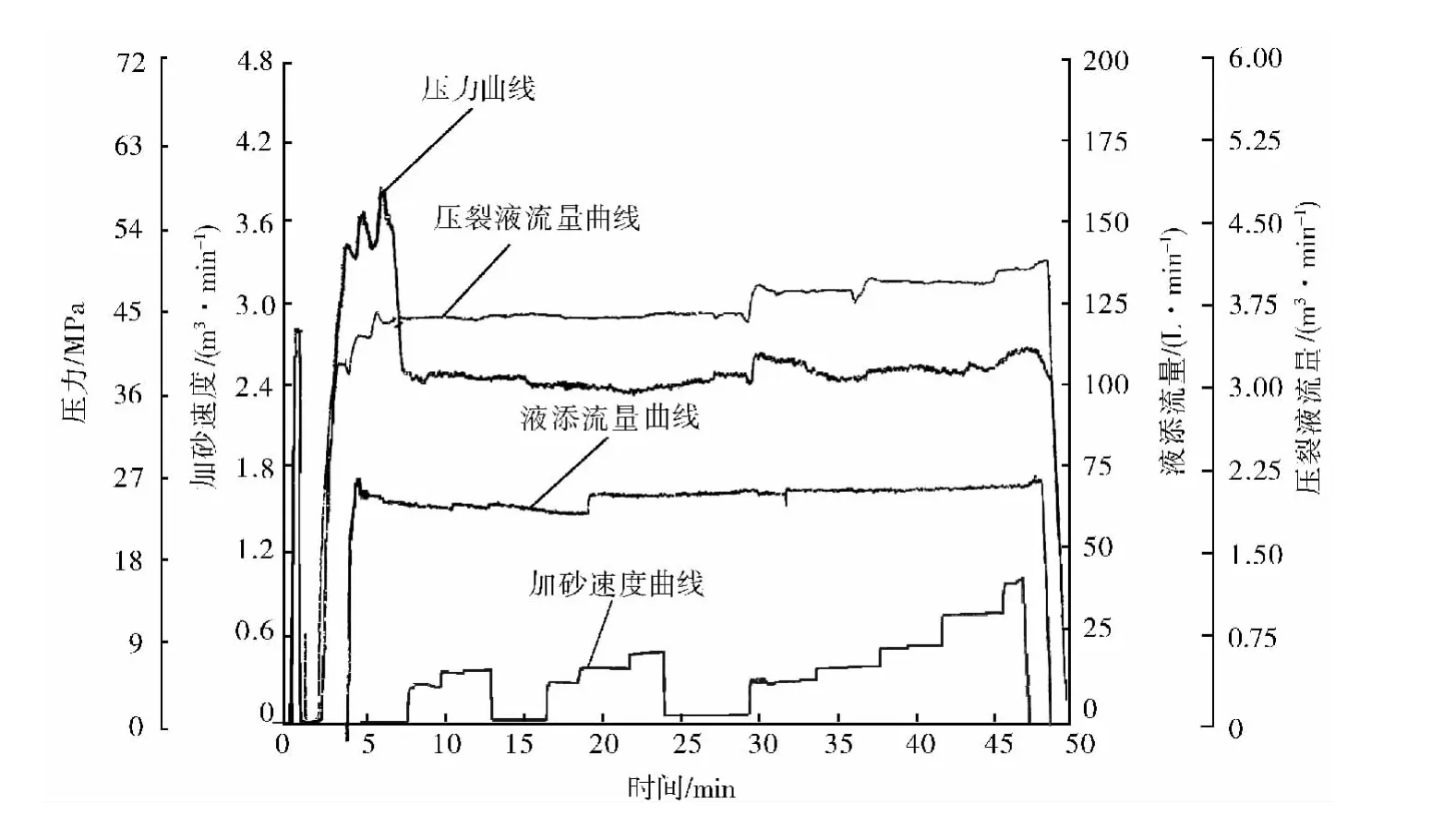

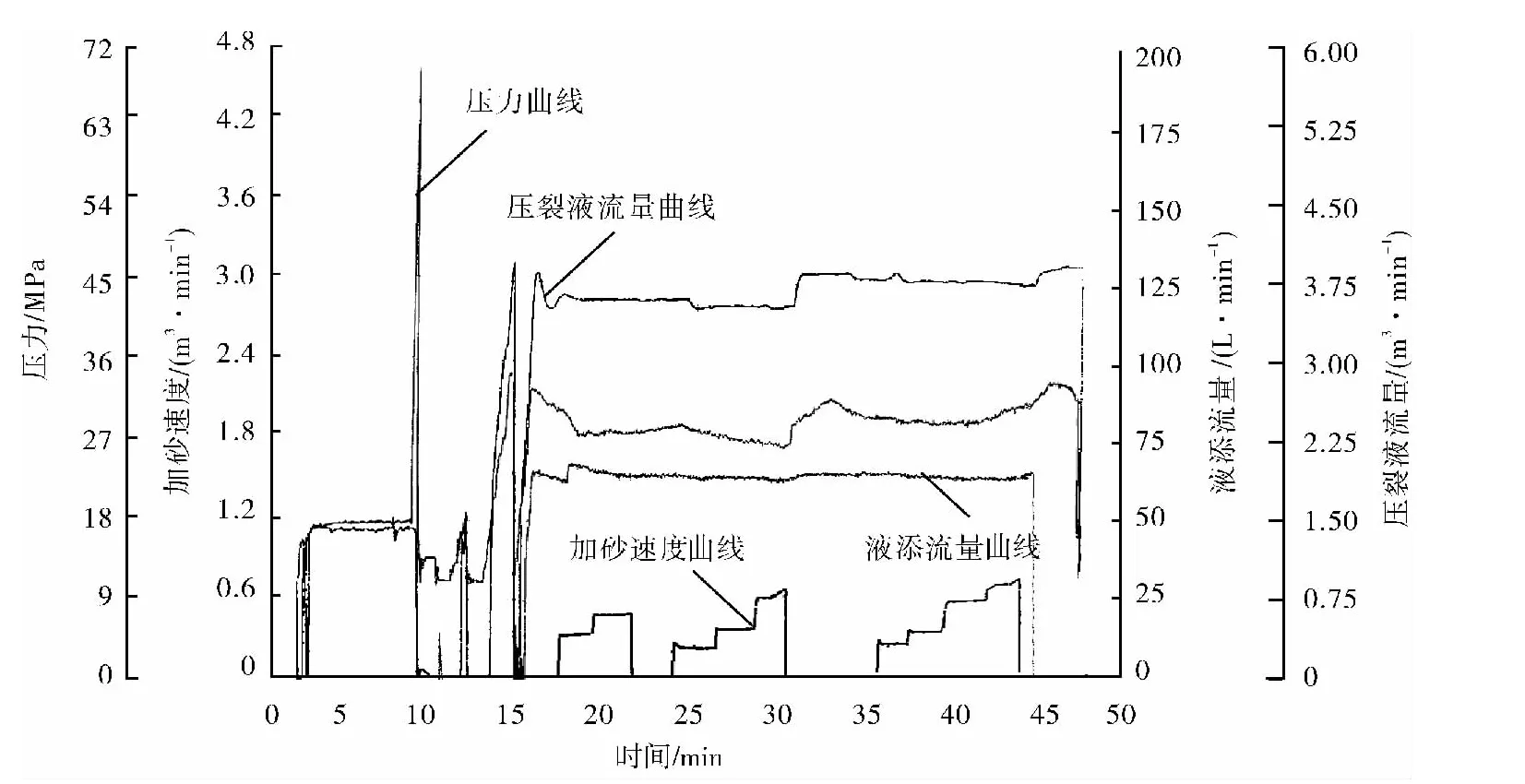

从压裂施工曲线图分析(如图6~7)得知:压裂过程中有2次压力超载的过程,1次发生在2011-04-08T9:02—9:10之间,推算井口压力达50~56 MPa,再加约2 200m液柱产生的压力22MPa,作用在井底附近,油管承受的瞬间压力达72~78 MPa;另1次发生在2011-04-08T9:54左右,井口瞬间压力通过推算达65MPa,作用在井底附近,油管承受的瞬间压力高达87MPa。这2次压力超载时间虽然时间较短,没有给压裂管柱造成致命的伤害,但给处在超转矩、有偏置倾向、管壁不均的管子最薄弱螺纹齿根部产生裂纹提供了条件。压裂过程中压裂液对管柱产生的低幅、高频振动,加之上提管柱过程存在卡槽或砂卡致使轴向拉伸载荷增大,最终导致管体接头疲劳断裂。这一点也可以通过本次压裂作业造成多根管子产生螺旋线弯曲加以佐证。因为本次作业为了防止管柱过渡伸长,使用了水力式油管锚,被限制伸长的油管受力超过屈服极限时就会产生弯曲变形。

图6 压裂曲线(一)

图7 压裂曲线(二)

4 结论

通过对失效样品宏观形貌分析、材质检验、螺纹检测和理论分析,证明该井油管公扣端断裂主要是由于现场端过转矩上紧,压裂过程有压力超载,压裂过程中压裂液对管柱产生的低幅、高频振动造成的。

[1]API Spec 5CT—2011,套管和油管规范[S].

[2]API Spec 5B—2008,套管、油管和管线管螺纹的加工、测量和检验规范[S].

[3]杜秀华,张德文,李 强,等.抽油机井油管疲劳断裂原因[J].大庆石油学院学报,2002,26(2):71-73.

[4]何素娟,陈圣乾,赵大伟.L80油管腐蚀失效原因分析[J].石油矿场机械,2011,40(6):21-25.

[5]马来增,张 辛,徐兴平.玻璃钢油管失效分析及对策[J].石油矿场机械,2011,40(11):61-64.

[6]易 浩,吕庆钢,陈 勇,等.AD24井139.7mm 钻杆接头断裂分析[J].石油矿场机械,2011,40(9):62-65.

[7]张 瑟,张国正,张春婉,等.双台肩钻杆接头开裂失效分析[J].石油矿场机械,2010,39(1):71-77.