超声振动塑性加工技术的现状分析

2013-09-07赵升吨李泳峄范淑琴

赵升吨 李泳峄 范淑琴

西安交通大学,西安,710049

0 引言

超声波通常指振动频率高于16kHz的声波,超声波具有频率高、传播方向性强和易于获得集中声能等优点,因而在生产和科学研究中有着广泛的用途,已形成声学的一个重要分支——超声学科。超声振动金属塑性加工技术是伴随着金属塑性加工工艺和超声学科的发展而逐渐发展起来的[1]。

超声振动塑性加工技术是指在传统金属塑性成形加工工艺中,在工件或模具上主动施加方向、频率和振幅可调的超声振动,以达到改善工艺效果、提高产品质量的目的。超声振动塑性加工技术相对于传统金属塑性成形工艺通常认为具有以下优点:降低成形力,降低金属流动应力,减小工件与模具间的摩擦,扩大金属材料塑性成形加工范围,提高金属材料塑性成形能力,可获得较好的产品表面质量和较高的尺寸精度[2-3]。鉴于超声振动塑性加工的诸多优点,众多学者对该技术开展了广泛的研究,并将其在一定范围应用于拉拔、冲压和挤压等工艺。因此,掌握超声振动对塑性加工的作用机理,了解超声振动塑性加工的研究、应用现状,对于促进超声振动塑性加工技术的创新,推动其行业发展具有积极的现实意义。

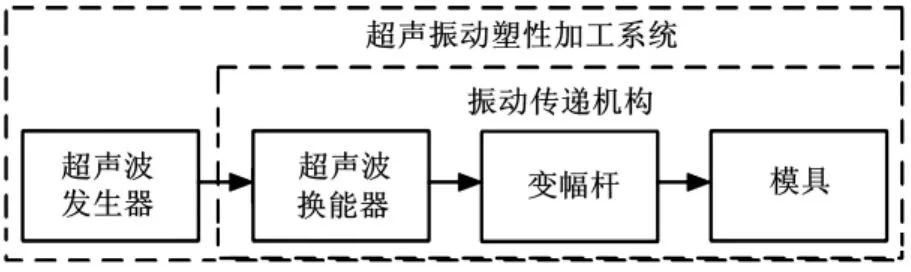

1 超声振动塑性加工系统组成

超声振动塑性加工系统由超声波发生器、超声换能器、变幅杆和模具等组成,如图1所示。超声波发生器是用于产生并向超声换能器提供超声能量的装置,作用是将220V或380V的交流电转换成超声频的电振荡信号,通常输出功率为1~2kW,振动频率为20kHz。超声换能器的作用是将超声频电振荡信号转换为超声频的机械振动,输出振幅通常小于10μm。振动传递机构的作用是将超声换能器固定,并与外部的设备连接。变幅杆的作用是将超声换能器输出的机械振动振幅放大,以满足不同工况的使用要求,放大后的输出振幅可达100~150μm,模具安装在变幅杆的末端,超声振动通过模具完成对金属的塑性加工[1]。

图1 超声振动塑性加工系统组成示意图

2 超声振动对塑性加工的作用机理

超声振动塑性加工技术起源于20世纪50年代奥地利Blaha等[4]的一次材料拉伸试验,他们在对单晶锌进行静态拉伸试验时施加了超声振动,首次观察到材料屈服应力和流动应力降低的现象,这种现象也被称为Blaha效应。之后,许多学者对该现象进行了持续深入的研究,Blaha效应也被归纳为超声振动塑性加工中的体积效应(volume effect)。目前,有关超声振动塑性加工金属材料内部和表面的理论都基于两大基本效应:一为金属塑性流动时超声振动对金属内部应力影响的体积效应;二为超声振动对工件与模具间的外摩擦影响的表面效应(surface effect)[2-3,5-6]。

体积效应与超声振动对金属塑性流动中内应力的作用有关,宏观上表现为平均应力应变曲线的变化、延伸率的提高和加工硬化现象的减少等。微观上,超声振动相当于在一定的温度作用下,材料内部微粒升温获得能量后,产生高频振动,材料活性增强,出现了与晶体位错有关的热致软化,材料发生动态变形,而变形抗力得到显著降低[2,5-13]。目前,对于体积效应的解释,仍基本局限于与晶体位错有关的热致软化和基于唯象力学的应力叠加原理两大理论[2-3,5]。

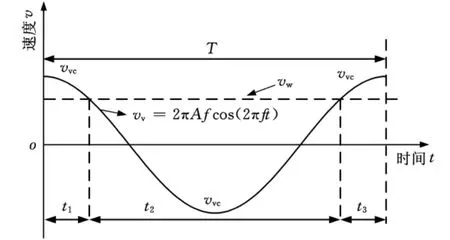

表面效应与超声振动对工件和模具间的摩擦影响有关,普遍解释为摩擦因数的减小和摩擦矢量的改变。宏观上表现为工件与模具间的黏滑减小,产品表面质量提高,模具的磨损消耗降低。对于表面效应,Dawson等[10]提出了一种应力叠加原理进行解释,其他学者的研究则认为:工件与模具之间由于振动产生的瞬间分离有利于润滑剂进入变形区从而改善加工润滑条件;摩擦力矢量反向,使得在振动周期中的部分时间摩擦力有利于变形加工;局部热效应作用(体积效应作用)使得局部黏焊现象减少[14-15]。其中,摩擦力矢量方向的解释,可通过工件运动速度和模具振动速度的比较进行说明。如图2所示,工件运动速度为vw,模具振动频率为f,振幅为A,工件运动方向与模具超声振动方向一致,模具振动速度为vv=2πAfcos(2πft),临界振动速度为vvc=2πAf。通常认为当工件运动速度vw小于模具临界振动速度vvc时,在一个周期T内的t1和t3时间段,模具的运动将超前于工件的运动,引起作用在工件上的摩擦力反向变为正摩擦力,该力有利于工件材料的变形,同时,在一个周期内平均摩擦力也会下降[2]。

图2 超声振动塑性加工中工件和模具振动速度比较图

3 超声振动塑性加工技术研究现状

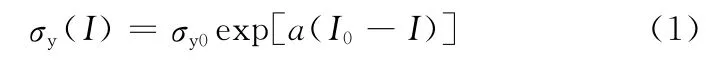

自Blaha等[4]的单晶锌超声振动拉伸试验后,国内外学者对超声振动塑性加工展开了广泛深入的理论与试验研究。1956年,Kempe等[7]提出了位错可能吸收超声振动能量的3种机制,即共振、松弛和滞后作用。1957年,Nevill等[8]研究认为超声振动塑性加工中流动应力的降低包含了静态应力的叠加。1984年,Kirchner等[11]通过对铝合金试件进行振动频率为0.5、1、10、20、50Hz的压缩试验,提出了无加工硬化弹塑性材料的数学模型,用于描述各种频率下平均应力降低的现象。同年,Atanasiu[12]提出了超声振动下金属材料屈服强度的定量描述准则:

式中,σy0为对应于超声强度I0时的屈服极限;a为特定超声场的材料常数。

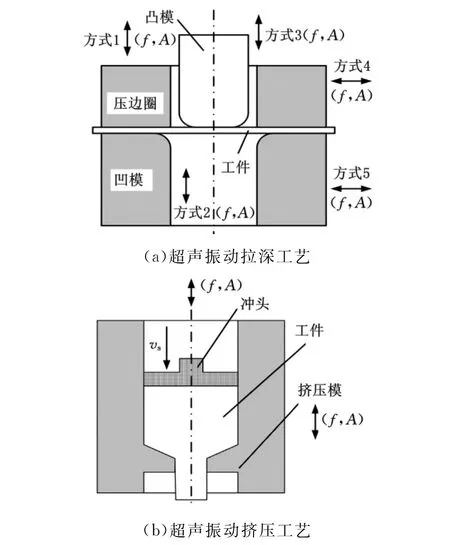

另外,Atanasiu等[12]还采用刚黏塑性模型描述了强超声场中金属的塑性行为,认为黏性常数η(Bingham模型)随超声强度的增强而减弱,当变形速度接近超声引起的材料微粒振动速度时,其下降速度逐渐减小。黏性常数与超声强度的关系可表示为

式中,η0为超声强度I0对应的黏性常数;b、c为材料常数。

2002年,英国的Huang等[16]以橡皮泥的材料模型研究了超声振动对成形边界的影响。他们采用振动频率为20kHz、振幅为10μm的圆柱体镦粗有限元模型进行系列试验,得出了施加超声振动后的模具能使材料的成形力和摩擦现象减小的结论,据此,他们认为超声振动可使材料吸收能量,局部温升导致的边界条件改变影响了成形力。

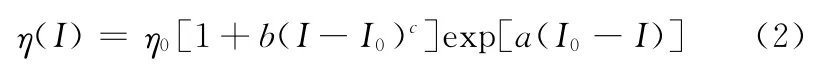

2006年,英国的 Daud等[17-18]进行了铝合金超声振动的拉伸、压缩试验,其试验用换能器如图3所示,试验的振动频率为20kHz,振幅为10μm。通过建立的有限元模型,分析了超声振动对应力应变的影响,研究了超声振动在金属塑性变形中的应力叠加模型和接触摩擦的特点,但未能充分解释超声振动对铝合金应力应变的影响机理。

图3 拉伸、压缩试验超声换能器示意图

国内,虽然受到上个世纪经济发展水平的制约,在超声振动塑性加工方面的研究起步较晚,但发展迅速,目前,在该领域已取得了很多研究成果。

1986年,何勍等[19]基于叠加原理的基本思想,采用Kirchner等对应变变化的基本假定,给出了体积效应机理的数学描述。1995年,哈尔滨工业大学的王晓林等[20]开展了铜在超声振动下力学行为的研究,试验用超声波发生器的输出功率为1kW,频率为20kHz,通过试验,他们获得了铜在超声振动下的本构方程,得出了超声振动能使材料的屈服极限和幂律减小、硬化指数与应变有关两个结论。1997年,哈尔滨工业大学的郑金鑫等[21]根据非局部理论建立了材料在超高频振动下的本构关系,并通过低碳钢的拉伸试验得到了与理论相符的结果。试验结果表明:当外部的超声振动波长与材料内部的结构特征尺度相当时,超声振动对材料本构关系的影响就不可忽略。

2000年,王刚等[22]利用超声振动疲劳拉伸试验装置对紫铜进行了疲劳拉伸试验,发现超声振动能使材料的力学行为发生改变,其屈服极限、硬化率和断裂时的变形力都有所下降。2007年,河南理工大学的秦军等[23]开展了脆性材料在超声振动下的拉伸试验,试验表明脆性材料的屈服极限和硬化率都有所下降,表现出了良好的力学特性和加工特性。2011年,重庆大学的 Wen等[24]研究了AZ31镁合金在室温超声振动下的塑性行为,采用的超声振动频率约为15kHz,初始振幅为3μm,功率为2kW的试验参数进行试验,结果表明:小振幅下的超声振动减小了材料的流动阻力,提高了材料的塑性。其结论概括了超声振动对材料塑性行为的软化效应。

4 超声振动在塑性加工中的应用

目前,超声振动以其对塑性加工独特的作用机理,已经在诸多传统塑性加工工艺中得以应用,例如拉拔、冲压、挤压、铆接、弯管、摆辗、轧制等,以下主要对超声拉拔、冲压、挤压等工艺进行介绍。

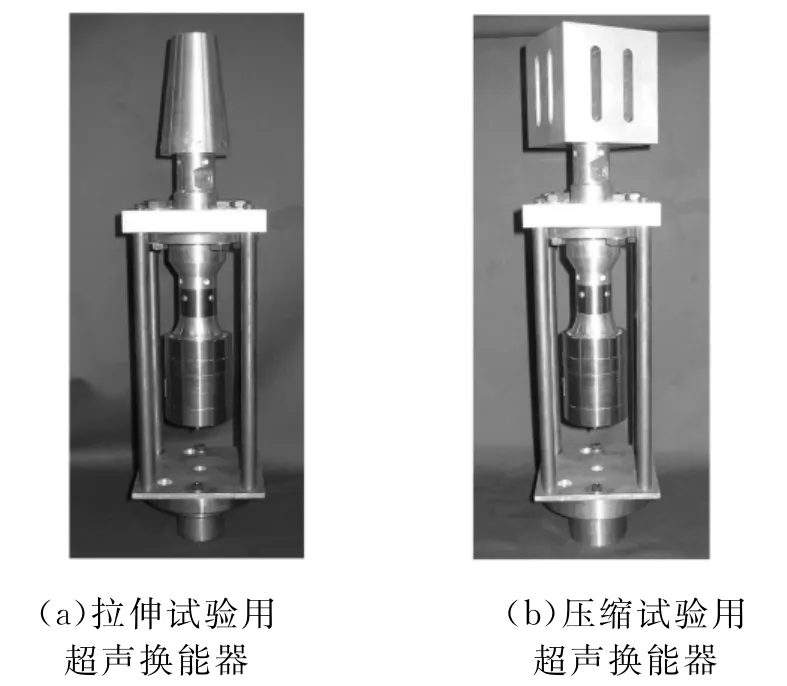

超声拉拔工艺包括超声振动拉丝和超声振动拉管,其中对超声振动拉丝开展的研究最多,且效果最为明显。超声振动拉丝就是在传统拉丝工艺的基础上,工件以速度vw通过拉丝模具,在拉丝模具上施加振动频率、方向和振幅可调的超声振动,以获得超声振动对金属材料的作用效果。1985年,Gebhardt等[25]对超声振动拉丝工艺作了系统评述,并对难成形材料进行了试验研究。2001年,日本的Murakawa等[26]也对超声振动拉丝工艺进行了研究,并提出了纵向(与拉丝方向一致)、横向(与拉丝方向垂直)和扭转(沿拉丝模具的切向)3种超声振动方向,如图4a所示。

2003年,Hayashi等[27]通过有限元方法研究了超声振动拉丝工艺,结果表明,当超声振动方向与拉丝方向一致时,最大的应力值可下降约91%,当超声振动方向与拉丝方向垂直时,最大的应力值可下降约64%,并定量分析了超声振动对改善拉丝工艺的作用机理。在国内,研究超声振动拉拔工艺的单位主要有中国科学院声学研究所、清华大学和哈尔滨工业大学等。早在20世纪80年代,李连诗等[28]在大直径、锥形、中空、短长度的模具上进行了超声振动拉拔研究,并给出了声速、频率、极化电流、阻抗匹配等参数的确定方法,且指出表面效应在超声振动拉丝工艺中起主要作用。1999年,清华大学的孟永钢等[29]发现在超声振动拉拔加工中所产生的摩擦力、成形力下降的主要原因是由于工件与模具之间的断续接触和冲击造成的。2006年,谢涛等[30]用直径为0.3mm的T2黄铜丝在减缩率为24.9%条件下进行了超声振动拉丝试验研究,结果表明:当在拉丝模上施加20kHz超声振动频率后,拉拔力下降了约33%,且存在一个使拉拔力显著下降的临界振幅。

超声振动拉管的作用机理与超声振动拉丝相同,在传统的拉管装置上安装超声振动系统,超声振动系统产生的超声振动传递给拉管装置的内模或外模,如图4b所示,在拉管过程中,工件以速度vw进行拉拔成形,内外模单独振动或者同时以频率f和振幅A进行超声振动,即可有效地改善拉管的质量和效率。Pasierb等[31]利用纯铝进行了管件的超声拉拔试验,结果表明:铝管直径由18mm变形为16mm,壁厚由1.5mm变形为1.0~1.45mm时,平均拉拔力降低约69%。

图4 超声振动拉拔工艺示意图

通常认为,超声振动拉拔工艺相对于传统拉拔工艺具有降低拉拔力、提高延伸系数、减少拉拔道次、提高成形质量、扩大拉拔工艺材料范围等优点[1]。

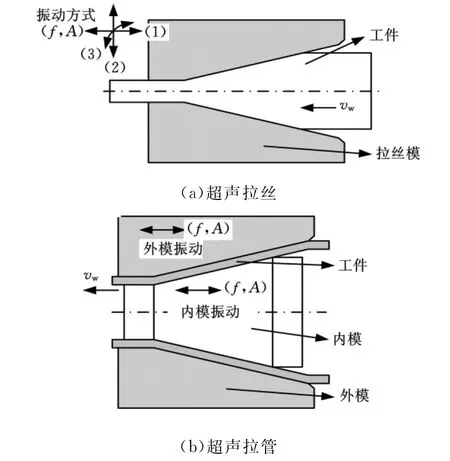

超声振动冲压工艺,主要应用在薄板桶形件的拉深成形。波兰、日本和前苏联的学者在该工艺的研究上取得了较好的成果,Smith等在进行铝板超声振动拉深试验时发现,其极限拉深比可提高约6%~20%,且压边力的大小、振幅的选择对极限拉深比有着较大的影响[32]。Pasierb等[31]采用特殊的径向超声振动凹模附加一个压边圈,在对铝、铜、锌和黄铜等板材的拉深试验中应用超声振动后,成形力明显下降,且工件在模具间的定位更加准确。Jimma等[33]研制了包含16个振子的拉深装置,其模具为带法兰盘的环形模具,超声振动沿凹模径向方向,在对0.5mm厚薄钢板进行拉深时,最大拉深比从2.68提高到了3.01。此外,他们还总结了5种超声振动拉深的振动方式,如图5a所示,并发现轴向振动方式(1、2)相对于其他振动方式对提高极限拉深比的效果更为明显。

图5 超声振动拉深、挤压工艺示意图

超声振动挤压工艺如图5b所示,冲头以速度vs正挤压工件,通过在冲头或挤压模上单独或同时施加频率f和振幅A的超声振动来实现挤压成形。在铝材或铜材的挤压工艺中,通过在冲头或挤压模上引入超声振动后,挤压速度可以提高1.5~3倍,且其挤压力可减小一半。在超声振动挤压工艺中,超声振动的主要作用是:提高材料塑性,降低变形抗力,减小接触摩擦因数,提高润滑效果[1]。Mousavi等[34]在进行的超声振动挤压有限元方法研究中,通过挤压速度、振动频率、振幅、摩擦因数和缩减率等参数的变化,分析了超声振动对金属流动应力、等效应变和挤压力的影响。结果表明:当挤压速度低于临界速度时,挤压力和金属流动应力会下降,例如,当挤压速度为40mm/s,在挤压速度方向施加频率为20kHz、振幅为10μm的超声振动时,金属流动应力最大可下降约14%,且通过减小挤压速度或增大振幅的途径可大幅度地减小平均挤压力。

超声振动铆接是在铆钉的轴向施加超声振动完成的。超声振动铆接可降低铆镦力,减小铆钉头的高度和开裂率,提高连接强度。此外,超声振动还在弯管和矫直工艺中得到应用,在芯模上施加超声振动后,可有效减小摩擦力和外侧管壁的变薄量,实现节省材料和降低重量的目的[1]。

5 结语

超声振动金属塑性加工技术具有降低成形力,降低金属流动应力,减小模具与工件间的摩擦,扩大金属材料塑性加工成形的范围,提高金属材料塑性成形能力,提高产品表面质量和尺寸精度等优点。

目前,受限于对超声振动塑性加工技术的理论研究不够深入,以及受限于超声振动塑性加工系统的功率大小,该技术除在拉拔、冲压、挤压等金属塑性成形工艺中有一定应用外,在其他的金属塑性加工技术中仍处于试验研究阶段,要进一步深入推广和应用超声振动金属塑性加工技术,有以下主要问题需要解决:

(1)需要解决体积效应和表面效应的定量分析问题,探讨超声振动与温度、应变速率之间的关系。

(2)需要探讨超声振动频率、振幅对体积效应和表面效应的影响规律。

(3)需要解决合理选择超声振动施加方式的问题,以及对超声振动下机器疲劳损坏的保护事宜。

(4)需要探讨研究设计大功率的超声振动金属塑性加工系统,扩大超声振动塑性加工技术的应用领域。

可以看出,超声振动塑性加工技术中的两大效应的研究进展很大程度上决定了该技术的发展和应用水平,积极开展超声振动塑性加工技术的机理研究和创新应用,将有助于该技术的进一步发展和应用。

[1]曹凤国.超声加工技术[M].北京:化学工业出版社,2005.

[2]张士宏.金属材料的超声塑性加工[J].金属成形工艺,1994,12(3):102-106.Zhang Shihong.The Ultrasonic Metal Plastic Working[J].Metal Forming Technology,1994,12(3):102-106.

[3]何勍,闻邦椿.振动塑性加工的进展及若干问题[J].辽宁工学院学报,1999,19(4):5-9.He Qing,Wen Bangchun.Developments and Some Problems in Metal Plastic Deformation Processes with Vibration[J].Journal of Liaoning Institute of Technology,1999,19(4):5-9.

[4]Blaha F,Langenecker B.Dehnung von Zink-kristallen under Untraschalleinwirkung[J].Die Naterwissenschaften,1955,42(20):556.

[5]韩清凯,郝建山,闻邦椿.金属材料加工中的振动利用问题[J].中国机械工程,2001,12(5):594-597.Han Qingkai,Hao Jianshan,Wen Bangchun.On Utilization of Vibration in Metal Deformation Process[J].China Mechanical Engineering,2001,12(5):594-597.

[6]刘新忠,孟永钢,苗金鱼.超声波在塑性加工中的应用研究[J].锻压技术,1998(5):12-15.Liu Xinzhong,Meng Yonggang,Miao Jinyu.Application of Ultrasonic Wave in Plastic Processing[J].Forging & Stamping Technology,1998(5):12-15.

[7]Kempe W,Kroner E.Dislocation Damping of Aluminum Single Crystals at Room Temperature[J].Zeitschrift fur Metallkunde,1956(47):302-304.

[8]Nevill G E,Brotzen F R.The Effect of Vibrations on the Static Yield Strength of a Low-carbon Steel[J].Processding- American Society for Testing Materials,1957,57:751-754.

[9]Hansen N,Treis H.Metallumformung unter Anwendung von Schwingungen[J].Bander Bleche Roher,1968,9(10):573-584.

[10]Dawson G R,Winsper C E,Sansome D H.Application of High-and Low-frequency Oscillations to the Plastic Deformation of Metals[J].Metal Forming,1970,37(9):254-261.

[11]Kirchner H O K,Kromp W K,Prinz F B,et al.Plastic Deformation Under Simultaneous Cyclic and Unidirectional Loading at Low and Ultrasonic Frequencies[J].Materials Science and Engineering,1985,68(2):197-206.

[12]Atanasiu N.Metal Forming in the Ultrasonic Field[J].Advanced Technology of Plasticity,1984(2):799-804.

[13]Langenecker B.Effects of Ultrasound on Deformation Characteristics of Metals[J].IEEE Transantions on Sonics and Ultrasonics,1996,13(1):1-8.

[14]Hung J C,Tsai Y C,Hung C.Frictional Effect of Ultrasonic-vibration on Upsetting[J].Ultrasonics,2007,45(3):277-284.

[15]Kumar V C,Hutchings I M.Reduction of the Sliding Friction of Metals by the Application of Longitudinal or Transverse Ultrasonic Vibration[J].Tribology International,2004,37(10):833-840.

[16]Huang Z,Lucas M,Adams M J.Influence of Ultrasonics on Upsetting of a Model Paste[J].Ultrasonics,2002,40(1/8):43-48.

[17]Daud Y,Lucas M,Huang Z.Superimposed Ultrasonic Oscillations in Compression Tests of Aluminium[J].Ultrasonics,2006,44(S):511-515.

[18]Daud Y,Lucas M,Huang Z.Modelling the Effects of Superimposed Ultrasonic Vibrations on Tension and Compression Tests of Aluminium[J].Journal of Materials Processing Technology,2007,186(1/3):179-190.

[19]何勍,闻邦椿.金属振动塑性加工中体积效应的机理分析[J].金属成形工艺,1998,16(6):35-36,47.He Qing,Wen Bangchun.Mechanism on Volume Effect in Metals Plastic Processes with Vibration[J].Metal Forming Technology,1998,16(6):35-36,47.

[20]王晓林,程靳,候松玉.铜在超高频振动下的力学行为[J].锻压技术,1995(4):38-41.Wang Xiaolin,Cheng Jin,Hou Songyu.The Mechanical Behavior of Copper Under the Action of Superhigh Frequency Vibration[J].Forging &Stamping Technology,1995(4):38-41.

[21]郑金鑫,胡浩,程靳.超高频振动下材料本构关系探析[J].哈尔滨工业大学学报,1997,29(1):6-9.Zheng Jinxin,Hu Hao,Cheng Jin.The Development of Constitutive Eequations of Solid Materials Under the Action of Super Frequency Vibration[J].Journal of Harbin Institute of Technology,1997,29(1):6-9.

[22]王刚,陈俊英,程靳.超声疲劳拉伸实验装置的设计及实验[J].哈尔滨工业大学学报,2000,32(3):81-84.Wang Gang,Chen Junying,Cheng Jin.Design and Manufacturing of Ultrasonic Installation for Tensile Test[J].Journal of Harbin Institute of Technology,2000,32(3):81-84.

[23]秦军,刘传绍,赵波,等.超声波振动下脆性材料单轴拉伸实验装置的设计[J].机械制造,2007,45(2):54-57.Qin Jun,Liu Chuanshao,Zhao Bo,et al.Design of Uniaxial Tensile Test Device for Brittle Materials Under Ultrasonic Vibration[J].Machinery,2007,45(2):54-57.

[24]Wen Tong,Wei Li,Chen Xia,et al.Effects of Ultrasonic Vibration on Plastic Deformation of AZ31 During the Tensile Process[J].International Journal of Minerals,Metallurgy and Materials,2011,18(1):70-76.

[25]Gebhardt J,Funke P.Ziehen von Drahten Mit Uberlagerten Ultraschall Schwingungen-Teil I[J].Draht,1983,34(5):199-204.

[26]Murakawa M,Jin M.The Utility of Radially and Ultrasonically Vibrated Dies in the Wire Drawing Process[J].Journal of Materials Processing Technology,2001,113(1/3):81-86.

[27]Hayashi M,Jin M,Thipprakmas S,et al.Simulation of Ultrasonic-vibration Drawing Using the Finite Element Method(FEM)[J].Journal of Materials Processing Technology.2003,140(1/3):30-35.

[28]李连诗,张力行,杨效平,等.超声波振动拔管拔丝的研究[J].钢铁,1995,30(3):39-44.Li Lianshi,Zhang Lixing,Yang Xiaoping,et al.Tube and Wire Drawing with Ultrasonic Vibration[J].Iron & Steel,1995,30(3):39-44.

[29]孟永钢,刘新忠,陈军.超声波在拉丝加工中减摩降载作用的研究[J].清华大学学报:自然科学版,1998,38(4):28-32.Meng Yonggang,Liu Xinzhong,Chen Jun.Investigation on the Effect of Ultrasonic Vibration on Reduction in Drawing Force[J].Journal of Tsinghua University:Sci.& Tech.,1998,38(4):28-32.

[30]谢涛,齐海群,张俊.超声振动拉丝实验研究[J].中国机械工程,2006,17(3):224-226.Xie Tao,Qi Haiqun,Zhang Jun.Experimental Research on Wire Drawing with Ultrasonic Vibration[J].China Mechanical Engineering,2006,17(3):224-226.

[31]Pasierb A,Wojnar A.An Experimental Investigation of Deep-drawing and Drawing Process of Thin-walled Products with Utilization of Ultrasonic Vibration[J].Journal of Materials Processing Technology.1992,34(1/4):489-494.

[32]曹乃光,谢建新.日本冲压成形工艺研究的近期进展[J].轻合金加工技术,1984(10):37-43.Cao Naiguang,Xie Jianxin.Recent Developments of Stamping Forming Process in Japan[J].Light Alloy Fabrication Technology,1984(10):37-43.

[33]Jimma T,Kasuga Y,Iwaki N,et al.An Application of Ultrasonic Vibration to the Deep Drawing Process[J].Journal of Materials Processing Technology,1998(80/81):406-412.

[34]Mousavi S A A,Feizi H,Madoliat R.Investigations on the Effects of Ultrasonic Vibrations in the Extrusion Process[J].Journal of Materials Processing Technology,2007(187/188):657-661.