基于分形接触模型的齿轮接触强度影响参数分析

2013-09-07陈奇黄康张彦孙浩

陈 奇 黄 康 张 彦 孙 浩

合肥工业大学,合肥,230009

0 引言

齿轮接触强度是齿轮设计中的重要设计量,其大小直接影响到齿轮的承载能力和寿命。通常齿轮强度理论为 Hertz弹性接触理论[1],由于Hertz理论成熟,计算过程简单,因此仍用于齿轮的接触强度分析。目前,也有应用有限元方法进行齿轮接触应力计算[2],分析齿轮的接触强度,因其分析结果直观、可视性好,因此也被广泛应用于齿轮的接触应力计算。

由于Hertz弹性接触理论不能分析同曲率内接触时的接触应力而有限元方法相对比较繁琐[3],故文献[3]给出了一种新的齿轮接触应力计算方法——基于分形理论的齿轮接触应力计算方法,并进行了实例计算,证明了该方法的科学性。

本文应用该方法进行齿轮接触强度分析,讨论影响齿轮接触强度的参数,并通过讨论这些参数得出提高接触强度的方法,从而改善齿轮的接触质量,增加齿轮的承载能力,延长齿轮的寿命。

1 基于分形接触模型的齿轮接触强度理论

1.1 分形接触模型

由文献[3]知,分形接触模型是齿轮接触应力计算的重要理论。从分形接触模型中可得到齿轮接触面的接触载荷与真实接触面积之间的关系。为便于分析,下面列述分形接触模型的公式。

设Ac为单个微突体由弹性变形变化到塑性变形的临界面积[4-5],Al为最大接触点的面积。分形接触模型表述了齿轮接触面的接触力与接触面积的关系。分下述两种情况[6-8]进行描述。

(1)当Al≥Ac,接触点处于弹塑性接触,此时又分为两种情况:

①分形维数D≠1.5,则有

②分形维数D=1.5,则有

(2)当Al<Ac,接触点都处于塑性接触,此时有

式(1)~ 式(7)为两齿轮接触应力计算的分形接触模型。

1.2 基于分形接触模型的齿轮接触应力计算

由文献[3]知,应用分形接触模型进行齿轮接触应力计算通常由以下三个步骤组成:

(1)建立齿轮接触应力计算的分形接触模型。通过建立分形接触模型,可建立接触面的接触力与接触面积之间的关系,为求解接触强度提供理论公式。

(2)针对具体接触表面的性质,确定模型中的参数。在分形接触模型中,以下几个参数对其有重要影响:分形维数D、粗糙度幅值参数G*、材料的特性参数φ。

(3)代入模型,进行接触应力的求解。当确定齿轮表面接触系数、接触体间的法向载荷F、分形维数D、粗糙度幅值参数G*和材料的特性参数φ后,即可通过分形接触模型计算出实际接触面积Ar,然后利用公式σ=F/Ar计算出接触应力。

2 影响齿轮接触强度的相关参数分析

由上述分析知,应用分形接触模型进行齿轮接触应力计算时,粗糙度幅值参数G*、材料的特性参数φ、分形维数D和表面粗糙度Ra对计算结果有重要影响,下面研究这些参数对齿轮接触应力的影响,为减小齿轮接触应力、增加齿轮接触强度提供依据。

2.1 粗糙度幅值参数G*对接触强度的影响

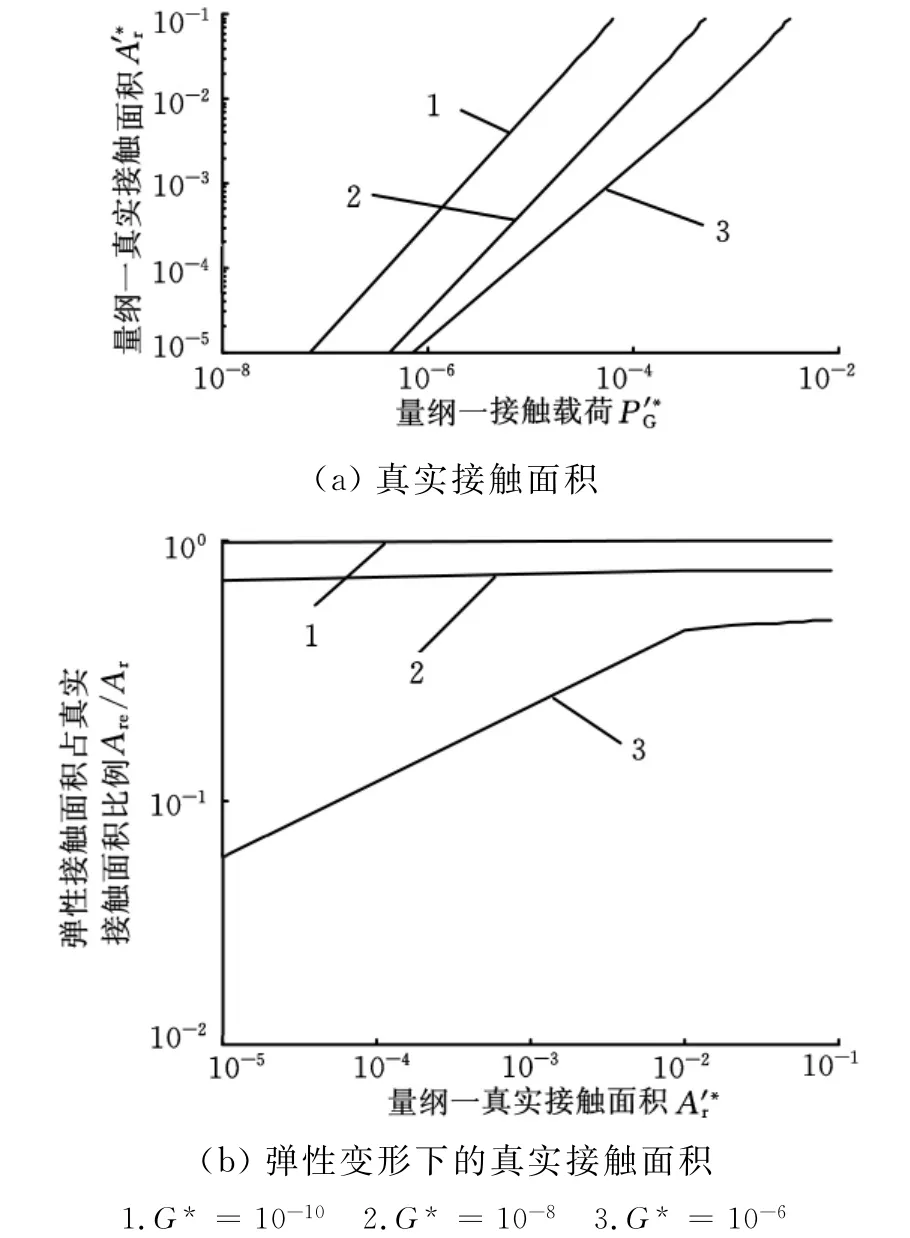

由文献[5,9-11]知,G*主要反映材料的表面性质。由图1可得,减小G*能提高弹性接触面积占真实接触面积的比例,可改善表面接触性质,从而提高齿轮接触强度。

2.2 材料的特性参数φ对接触强度的影响

图1 粗糙度幅值参数G*对模型预测结果的影响

从图2a中可看出,增大φ会使曲线下移,接触应力增大。但从图2b中看出,φ增大同时使弹性面积增加,表面接触性质改善。另外,从公式φ=σy/E中可看出,增大σy,即增大较软材料的屈服强度σy,可提高接触对的整体接触承载能力[12]。由此可见,增大材料的特性参数φ有利于提高齿轮接触强度。

图2 材料的特性参数φ对模型预测结果的影响

2.3 分形维数D对接触强度的影响

从图3中可看出,分形维数D与齿轮接触应力之间不是线性关系,而是存在一最佳值。因此,为了使齿轮接触强度最高,需根据齿轮实际的载荷和工况,求解出最优的分形维数D。

图3 分形维数D对模型预测结果的影响

2.4 表面粗糙度Ra对接触强度的影响

为了得到表面粗糙度对接触强度的影响,取3个不同表面粗糙度(分别为0.2μm、1.6μm和12.5μm)的齿轮接触对,应用上述分形模型,可得到其载荷与面积的关系,以及弹性变形下的真实接触面积,如图4所示。

由图4a可见,随着表面粗糙度的降低,真实接触面积增加,遵循该趋势可得:降低表面粗糙度,有利于改善接触状态。但从图4b来看,真实面积中发生弹性变形的真实接触面积(增加弹性变形的接触面积有利于提高接触强度)并不是和表面粗糙度成线性关系的,只有取一定的表面粗糙度时,才能使发生弹性变形的真实面积最大。弹性变形的真实面积越大,则接触应力越小,接触条件越好。关于这一点,在以前的Hertz弹性接触理论或有限元理论运用过程中是得不到的。之所以在分形模型中能体现其影响,其原因在于分形理论的研究是从接触体的微观形态出发的,而常用的接触理论从接触体的宏观特性出发计算接触应力。

图4 表面粗糙度对模型的预测结果

为了进一步说明表面粗糙度对接触强度的影响,图5给出了当粗糙度在0.01~12.5μm之间变化时,一对渐开线齿轮的接触应力大小的变化情况。齿轮相关条件如下:小齿轮齿数z1=25,大齿数齿数z2=83,其余参数相同,分别为:驱动力矩为9.5×104N·mm;模数m=2mm,压力角α=20°,齿 宽B=17mm,弹性模量E=206GPa,泊松比μ=0.3;变位系数为0;齿轮为6级精度。

图5 接触应力与表面粗糙度的关系

由图5可见,接触应力并不是随着表面粗糙度Ra的降低而一直减小,而是:当表面粗糙度很小时,接触应力很高;随着表面粗糙度增大,接触应力减小;当表面粗糙度为一定值(约为0.36μm)时,接触应力达到最小值;随着表面粗糙度继续增大,接触应力逐渐增大。同时,当表面粗糙度很小或者很大时,表面粗糙度对接触应力的影响不大。

由此可见,在设计齿轮表面粗糙度时,并不是越低越好,而是根据实际的接触情况,选择一个最佳的表面粗糙度值,才能使接触应力最小,从而使齿轮接触状态最优。

上述结论可解释如下:当表面粗糙度很小时,表面轮廓非常光滑,两接触体的接触可认为是点与点的接触,接触面积很小,所以接触应力较高。随着表面粗糙度的提高,表面轮廓变得有些粗糙,两接触体间的接触可认为是多微凸体间的接触,两者互相融合,接触面积增加,从而使接触应力减小,并在表面粗糙度达到一定数值时,两接触体融合得最好,此时的接触应力最小。随着表面粗糙度继续增大,表面轮廓的不平程度增加,两接触体融合情况变差,因此接触面积减小,接触应力增大。之后,随着表面粗糙度继续增大,表面轮廓变得非常粗糙,因此接触状态越来越差,接触应力越来越大。但当表面粗糙度达到一定数值时,其对接触应力的影响变化不大。

上述分析说明:表面粗糙度对接触强度的影响符合实际情况,齿轮分形接触模型正确。

3 结论

(1)在应用分形接触模型进行齿轮接触应力计算时,粗糙度幅值参数G*、材料的特性参数φ、分形维数D和表面粗糙度Ra这4个参数对结果有重要影响。

(2)减小粗糙度幅值参数G*、增大材料的特性参数φ可有效改善接触条件,提高接触强度。另外,分形维数D与接触强度之间不是线性关系,只有选择一定的分形维数数值,才能使接触状态达到最佳。

(3)表面粗糙度对接触强度的影响不是简单的线性关系,即并不是表面粗糙度越低越好,而是存在一个最优值。即在齿轮设计、确定齿轮的表面参数时,需要根据齿轮的实际载荷和工况,求解出表面粗糙度的最优值,而不是一味地降低表面粗糙度。这一点对实际的齿轮设计有重要意义,可有效地降低齿轮成本。

[1]濮良贵,纪名刚.机械设计.[M].8版.北京:高等教育出版社,2006.

[2]杨生华.齿轮接触有限元分析[J].计算力学学报,2003,20(2):189-194.Yang Shenghua.Finite Element Analysis of Gear Contact[J].Chinese Journal of Computational Mechanics,2003,20(2):189-194.

[3]陈奇,赵韩,黄康,等.分形理论在齿轮接触应力分析中的应用研究[J].中国机械工程,2010,21(9):1014-1017,1057.Chen Qi,Zhao Han,Huang Kang,et al.Application Research on Gear Contact Stress Analysis by Fractal Theory[J].China Mechanical Engineering,2010,21(9):1014-1017,1057.

[4]Bhushan B.Introduction to Tribology[M].New York:John Wiley&Sons,2002.

[5]葛世荣,朱华.摩擦学的分形[M].北京:机械工业出版社,2005.

[6]Majumdar A,Bhushan B.Elastic-plastic Contact Model for Bifractal Surfaces[J].Wear,1992,153:53-64.

[7]Thomas W,Dusan Krajcinovic L.Fractal Models of Elastic-perfectly Plastic Contact of Rough Surfaces Based on the Cantor Set[J].International Journal of Solids and Structures,1995,32:2907-2922.

[8]Han J H,Shan P,Hu S S.Contact Analysis of Fractal Surfaces in Earlier Stage of Resistance Spot Welding[J].Materials Science and Engineering A,2006,435/436:204-211.

[9]葛世荣.粗糙表面的分形特征与分形表达研究[J].摩擦学学报,1997,17(1):73-80.Ge Shirong.The Fractal Behavior and Fractal Characterization of Rough Surfaces[J].Tribology,1997,17(1):73-80.

[10]朱育权.粗糙表面接触的弹性/弹塑性、塑性分形模型[J].西安工业学院学报,2001,21(2):150-157.Zhu Yuquan.The Elastic Elastoplastic and Plastic Fractal Contact Models for Rough Surface[J].Journal of Xi’an Institute of Technology,2001,21(2):150-157.

[11]冯丽,谢沛霖.粗糙表面接触问题的数值计算研究[J].武汉理工大学学报,2008,30(10):124-126,130.Feng Li,Xie Peilin.Numerical Calculating of Contact Problem for Rough Surfaces[J].Journal of Wuhan University of Technology,2008,30(10):124-126,130.

[12]黄康,赵韩,陈奇.两圆柱体表面接触承载能力的分形模型研究[J].摩擦学学报,2008,28(6):529-533.Hang Kang,Zhao Han,Chen Qi.Research of Fractal Contact Model on Contact Carrying Capacity of Two Cylinders’Surface[J].Tribology,2008,28(6):529-533.