智能四驱汽车分动器壳体有限元分析与模态试验

2013-09-07陈黎卿陈无畏王钰明黄民峰

陈黎卿 陈无畏 王钰明,4 胡 芳 黄民峰

1.合肥工业大学,合肥,230009 2.安徽农业大学,合肥,230036 3.合肥美桥传动系统及底盘有限责任公司,合肥,230000 4.南通大学,南通,226019

0 引言

分动器是四驱汽车实现动力合理分配的关键总成部件,承担汽车扭矩合理分配的任务,其设计性能将直接影响到四驱汽车的传动系统性能。目前应用较为广泛的四轮驱动汽车(four wheel drive,简称4WD)主要有全时四驱、分时四驱和智能四驱等类型。智能四驱汽车较多地采用车辆正常行驶时以前轮驱动为主的方式,在前驱动轮打滑、车辆转弯等特殊工况下,扭矩控制器根据接收的传感器信息自动将后驱动轮连接,从而形成四轮驱动。目前在该方面的研究成果主要有:文献[1-2]针对电子控制四驱汽车进行了最佳力矩分配和牵引力控制研究;贾巨民等[3]针对汽车分动器非圆行星差速器进行了概念研究;文献[4-8]分别针对分动器的设计制造以及不同部件的振动特性进行了研究。国外该类产品主要由博格华纳公司提供,国内目前还没有企业能够将该类分动器产品产业化。

本文以某款智能四驱汽车所用的分动器壳体为研究对象,对其进行了模态试验,并开展了结构强度分析,通过分析对结构进行了改进,得到了满意的结构。

1 有限元建模

分动器壳体是一个复杂的薄壁壳体,结构比较复杂,壳体上有轴承孔、定位销孔和加强筋等部分。为了简化有限元模型,在不影响分析结果的前提下,对结构进行如下简化:①忽略壳体结构各处过小的面;②忽略壳体上小的过度圆角和螺纹等结构特征。采用四面体二次网格设置,网格整体尺寸为2.5mm,共划分网格646 224个,节点144 168个。分动器壳体有限元网格如图1所示。

图1 分动器壳体有限元网格

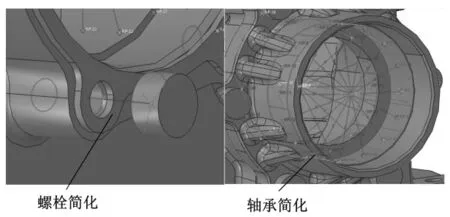

为了简化计算且又能准确反映分动器壳体的实际工作环境,对边界条件作以下近似处理:①针对螺栓螺母连接件,采用保留螺帽,使用梁单元模拟螺栓连接,设置梁单元的截面为圆形,梁一端和螺帽耦合一端与去除螺纹的分动器壳体耦合;②简化轴承的结构模型,保留轴承外圈,使用弹簧单元模拟轴承滚子,弹簧的指向由轴承的公称接触角确定,刚度由轴承滚子决定;③设置螺栓预紧力。边界处理如图2所示。

图2 边界处理

2 计算模态分析与试验研究

2.1 计算模态

将分动器壳体模型导入到Abaqus有限元软件中,使用Lanczos法计算其30阶自由模态,表1列出了前6阶固有频率和振型。

表1 计算模态前6阶模态结果

2.2 试验模态研究

2.2.1 试验装置及测点布置

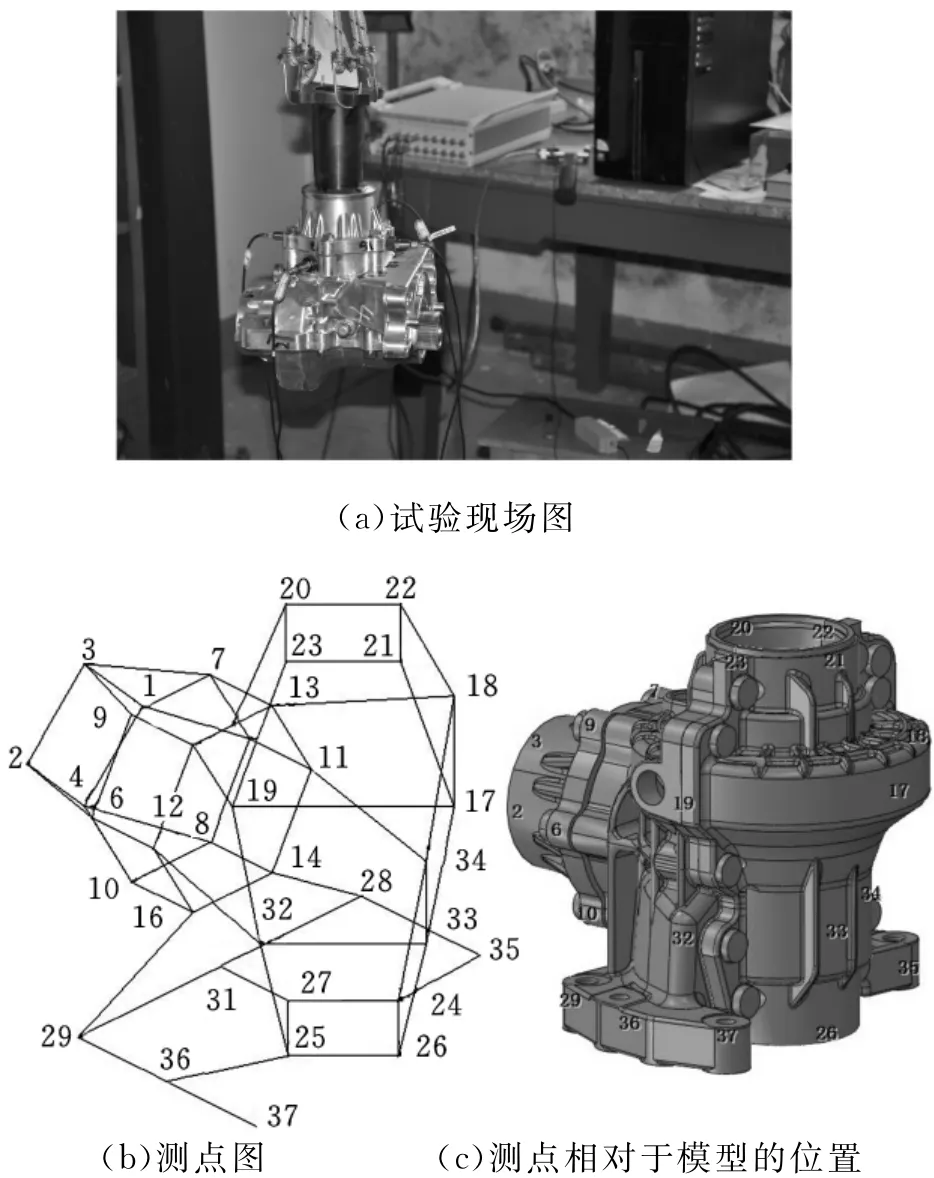

使用软绳悬挂的方式模拟分动器壳体的自由模态进行振动特性研究。

(1)被测试件:某智能汽车分动器壳体。

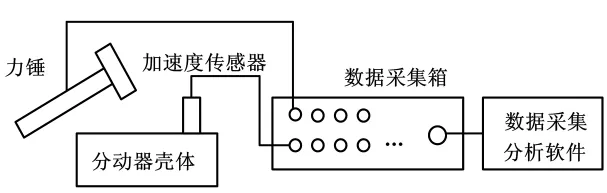

(2)激励方式:试验时对分动器壳体进行的激励力由力锤锤击产生,使分动器壳体产生振动,同时在分动器壳体的适当位置布置加速度传感器,试验采用固定响应点,改变激励点的多次触发采样,输出信号与输入信号经过电荷放大器进入到采集系统。

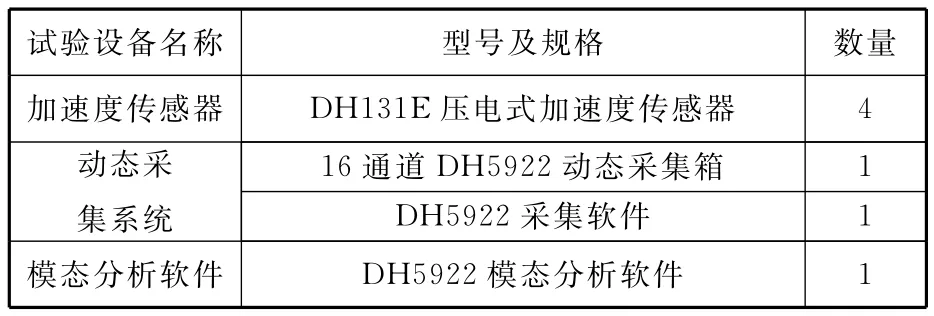

(3)测试系统:测试系统包括传感器、信号采集系统和分析软件等,试验时用到的设备见表2,仪器连接简图见图3。

表2 试验设备

图3 试验设备简图

(4)测点选择:根据计算模态振型,在振动较大处布置较多的测点,以便较好地测得振动效果;振动较小处适当布置,以免模态丢失。测点布置如图4所示。

图4 测点布置图

2.2.2 试验结果

对测得的信号进行处理得到前6阶的模态参数,如表3所示。

表3 试验模态前6阶模态结果

2.3 结果比较

通过比较发现,计算模态和试验模态前6阶具有相同的振型,频率值误差均在5%以内,说明了有限元模型的准确性。计算模态和试验模态对比如表4所示。

表4 试验模态与计算模态的对比

3 结构强度分析

3.1 载荷条件

3.1.1 轴承载荷计算

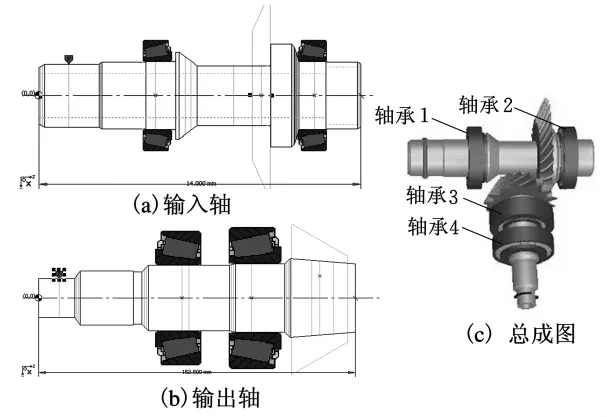

以某款智能汽车所用分动器为研究对象,该款车辆相关参数如表5所示,分动器结构如图5所示。

表5 分动器总成相关参数

分动器壳体的受力主要是由与其相连的4个轴承传递,因此轴承的受力计算是壳体分析的基础,常规的方法采用传统的轴承计算公式进行求解,该方法与实际中轴承受力情况有差异。本文采用Romax软件构建分动器传动部件动力学模型,具体步骤如下。

(1)基于分动器总成的三维模型进行相关部件的数据测绘,分别进行输入轴和输出轴等部件的建模。

图5 分动器总成结构示意图

(2)从轴承数据库中选择轴承型号,并建立在确定的位置;根据轴承的受力特点和工作条件,轴承1和轴承2选用相同的HM88649-HM88610圆锥滚子轴承,轴承3和轴承4号分别选用M88048-M88010和LM102949-LM102910圆锥滚子轴承。

(3)根据齿轮的相关参数建立齿轮模型,按照三维模型中位置进行输入轴和输出轴装配,如图6所示。

图6 分动器总成Romax模型

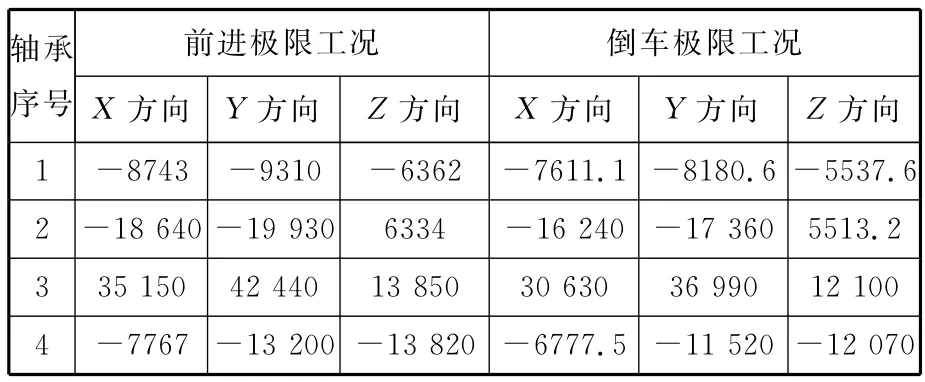

(4)设置2种极限载荷工况,即汽车在行驶中由于路面情况导致动力切换为四驱:①前进极限工况,四驱工况下发动机以最大扭矩且变速器以Ⅰ挡传动动力;②倒车极限工况,四驱工况下发动机以最大扭矩且变速器以倒挡传递动力。按照分动器工作时转速和扭矩输入,经过运动仿真后得出分动器4个圆锥滚子轴承的受力,2种工况下的轴承载荷如表6所示。

表6 轴承载荷 N

3.1.2 约束条件

按照分动器实际安装情况,对与变速器相连接部分的螺栓孔加载了固定约束,1个定位销限制其X、Y方向位移和转动,根据轴承受力分析结果在Abaqus中采用专门的轴承载荷形式加载。

3.2 静力学分析

3.2.1 应力和位移量分析

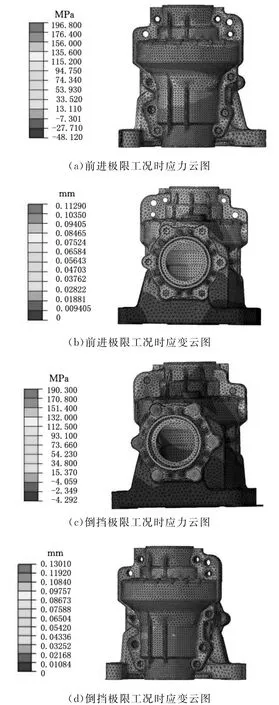

图7 静力学分析结果

由分动器壳体的极限工况应力云图(图7)可见:分动器壳体的高应力区域主要集中在分动器大齿轮安装部分两侧,这主要是因为大齿轮两侧安装有支撑传动轴的两个轴承,壳体上的受力是通过轴承传递的,所以轴承安装部位受力相对较大。同时壳体上加强筋的设计也主要布置在壳体应力较大区域,说明加强筋的布置相对合理,对减小壳体应力和提高壳体的疲劳强度有一定的帮助。

通过分动器壳体的前进极限工况和倒挡极限工况应力云图比较后发现,最大应力分别为196.8MPa和190.3MPa,相差不是很大。同时,壳体材料许用应力屈服极限为190MPa,壳体所受应力大于许用应力,说明壳体设计不能满足实际需求,需要对壳体进行修改。由2种工况的应变分析结果可得出分动器壳体的位移变形量分别为0.113mm和0.130mm,位移量较小。

3.2.2 疲劳分析

按照2种极限工况的载荷设置疲劳分析工况为:前进极限工况时载荷为正向加载,倒车极限工况时载荷为反向加载,以完成1次正向和1次反向为1个循环。考虑到智能四驱汽车在整个行驶过程中动力切换到四驱工况时的概率仅为5%,因此对于分动器壳体的疲劳分析取进行2万次循环的疲劳工况分析,疲劳分析结果如图8所示(数字表示寿命的10的对数次)。由图8可以得知:壳体上在大齿轮轴承座安装区域疲劳寿命较低,不能满足设计要求。

图8 疲劳分析结果

4 分动器壳体改进

针对分动器壳体出现的应力集中在大齿轮轴承座附近的现象,对分动器壳体输入轴大齿轮轴承座位置进行加厚2mm处理,同时对加强筋进行加厚1mm。为了配合底盘传动系统的布置,图9中把1号螺栓孔改为定位销布置,同时缩短2号螺栓孔与中心孔之间的距离,使螺栓法向压力产生的反向摩擦力足以抵消螺栓所受的剪切力。改进后的应力结果如图9所示,由图可以知通过增加加强筋,修改后的最大主应力下降为144.3MPa,同时不存在应力集中现象,应力满足设计要求。

图9 修改后分动器应力图

为了更加说明应力和位移修改前后的变化趋势,沿图9中黑色线区域,分别取100个点,统计圆周上各点应力和位移变化情况,如图10所示。由图10可看出,修改前有应力集中现象,同时应力主要保持在100MPa上下,经过修改后,应力明显下降,且应力过渡平稳,基本上保持在50MPa以下。说明修改后的数模总体应力取得了较大进步。

图10 数模修改前后应力对比效果图

5 结论

(1)通过模拟真实分动器装配情况,分析完成了准确的约束边界条件和载荷的加载,建立了准确的分动器有限元分析模型。

(2)利用Romax软件建立了分动器总成动力学模型,并准确计算出了轴承的受力。与传统的运用理论公式计算轴承受力相比,该方法结合实际工况进行分析,得出的受力结果更为准确。

(3)通过模态试验和有限元仿真相结合的方法得到了准确的分动器各阶振型,为分动器在底盘上的布局提够参考。通过应力应变和疲劳的有限元计算保证了设计开发模型的准确性,为下一步分动器的分析打下了坚实的基础。

[1]郭立书,葛安林,张泰,等.电子控制最佳扭矩分配4WD系统研究[J].农业机械学报,2002,33(6):16-19.Guo Lishu,Ge Anlin,Zhang Tai,et al.Study on Electronic Control Optimal Torque Distribute System for 4WD[J].Transactions of the Chinese Society of Agricultural Machinery,2002,33(6):16-19.

[2]高阳,李静,雷雨龙,等.基于配备取力器的越野车牵引力控制方法[J].吉林大学学报(工学版),2009,39(3):18-21.Gao Yang,Li Jing,Lei Yulong,et al.Traction Control Methods Based on Special Off-road Vehicle with Power Take-off[J].Journal of Jilin University(Engineering and Technology Edition),2009,39(3):18-21.

[3]贾巨民,高波.越野汽车分动器非圆行星差速器概念模型 [J].中 国 机 械 工 程,2008,19(24):3003-3005.Jia Jumin,Gao Bo.A Conceptive Noncircular Planetary Differential for Off-road Vehicles[J].China Mechanical Engineering,2008,19(24):3003-3005.

[4]王洪军,叶斌,卢旭东.汽车分动器齿形链疲劳失效分析[J].机械传动,2012,36(1):60-64.Wang Hongjun,Ye Bin,Lu Xudong.Fatigue Failure Analysis of Automobile Transfer Case Silent Chain[J].Journal of Mechanical Transmission,2012,36(1):60-64.

[5]史建鹏,孙庆和.分动器转矩分配比确定理论研究[J].汽车工程,2007,29(10):889-892.Shi Jianpeng,Sun Qinghe.A Theoretical Study on the Determination of the Torque Distribution Ratio in Transfer Case[J].Automotive Engineering,2007,29(10):889-892.

[6]陈习江.浅析一种新型分动器换挡机构的设计[J].合肥工业大学学报(自然科学版),2009,32(18):194-195.Chen Xijiang.Brief Analysis on a New Shift Agency of the Sub-actuator Designing[J].Journal of Hefei University of Technology,2009,32(18):194-195.

[7]郭学军.新一代5t级越野汽车全时分动器开发[J].汽车技术,2011(2):18-21.Guo Xuejun.Development of Full-time Transfer Case for New Generation 5tOff-road Vehicle[J].Automobile Technology,2011(2):18-21.

[8]李志鑫,李小清,陈学东,等.有限元分析中边界条件对模态影响的研究[J].中国机械工程,2008,19(9):1083-1086.Li Zhixin,Li Xiaoqing,Chen Xuedong,et al.The Study on Boundary Conditions to the Effect of Mode Analysis in FEA[J].China Mechanical Engineering,2008,19(9):1083-1086.