搅拌摩擦加工原位合成Al-Ti颗粒增强铝基复合材料的微观结构

2013-09-07陈玉华戈军委黄春平黄科辉柯黎明

陈玉华 戈军委 黄春平 黄科辉 柯黎明

南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌,330063

0 引言

颗粒增强铝基复合材料除具有普通金属基复合材料的优良性能外,还具有密度低、质量轻、制造工艺相对简单、成本相对较低、可进行大规模批量生产等特点,成为颗粒增强金属基复合材料开发和研究工作的主要方向[1-2]。颗粒增强铝基复合材料的制备方法虽然很多,但增强体和基体金属之间的相容性(润湿性)是无法回避的问题[3-4],无论是固相法还是液相法,增强体和金属基体之间都存在界面反应,这影响到复合材料在高温制备时和高温应用时的性能和稳定性[5-6]。如果增强体颗粒能从金属基体中直接(原位)生成,则上述相容性的问题就可以得到很好的解决。金属间化合物是一种高温结构材料,弹性模量、熔点和高温强度高,其微粒子具有陶瓷颗粒的性能,并且在某一较高温度区间热强度随温度上升而增大[7],作为强化相,它与基体的界面也较特殊,Lewis[8]的研究表明,用反应生成法(XDTM)工艺制造的金属间化合物颗粒强化铝基复合材料具有稳定而清晰的界面,属于半共格界面,增强体和基体相的晶格失配伴有位错网的产生。近年来,利用纯金属粉加入铝熔体中与铝反应生成Al-M金属间化合物分散相,从而增强铝基复合材料成为原位铝基复合材料的新热点[9-10]。

搅拌摩擦加工[11]是在搅拌摩擦焊技术基础上发展起来的一种制备复合材料的新方法,本文以纯Ti粉和纯铝板为原材料,采用搅拌摩擦加工法原位合成TiAl3金属间化合物颗粒增强铝基复合材料,研究复合材料的微观组织和精细结构。

1 试验材料及方法

1.1 试验材料

选用厚度为5mm的工业纯铝1060作为铝基复合材料的基材,纯度大于99%(质量分数)的340目的Ti粉作为待原位合金化的添加粉末。按图1所示方式,在纯铝板的表面等间距地钻取直径相等的盲孔,其中一块纯铝板的孔深为4.5mm,另一块纯铝板的孔深为3mm。在盲孔中填满Ti粉并将其压实,然后将两块纯铝板以盲孔法向相反的方式层叠在一起。

图1 Ti粉添加方式示意图

1.2 试验方法与设备

将上述添加了Ti粉的纯铝板材放置在经改造的X53K铣床上进行搅拌摩擦加工,其过程和搅拌摩擦焊类似,采用图2所示的搅拌棒插入填有Ti粉的纯铝板中,依靠高速旋转的搅拌棒上的搅拌针对Ti粉、纯铝的摩擦挤压以及轴肩与纯铝板表面的摩擦发热作用实现Ti、Al的原位合金化,形成金属间化合物颗粒增强铝基复合材料。搅拌棒的旋转速度为750r/min、行走速度为23.5mm/min,行走的次数为5次。

图2 试验用搅拌棒示意图

搅拌摩擦加工原位合成完成后,沿与搅拌棒行走方向垂直的方向截取试样,采用4XB-TV型倒置金相显微镜观察复合材料的宏观形貌、Quanta2000型扫描电镜观察合金化产物的微观形貌并对元素分布进行能谱分析。采用BRUKERAXS-D8型X射线衍射仪分析复合材料的物相。采用JEM2010型高分辨透射电镜分析复合材料的精细结构。

2 试验结果及分析

2.1 复合材料的宏观形貌及相组成

图3为进行搅拌摩擦加工原位合成复合材料后试样表面和横截面的宏观形貌。从图3a中可看出,经过搅拌摩擦原位合金化后复合材料的横截面比较致密且存在大量弥散分布的颗粒,颗粒大小不均匀(最大的颗粒长度接近1mm)、形状不规则。试样表面(图3b)则可以明显观察到材料经搅拌后随搅拌针转动的流线,由于放大倍数较低,未观察到弥散颗粒。

图3 复合材料的宏观形貌

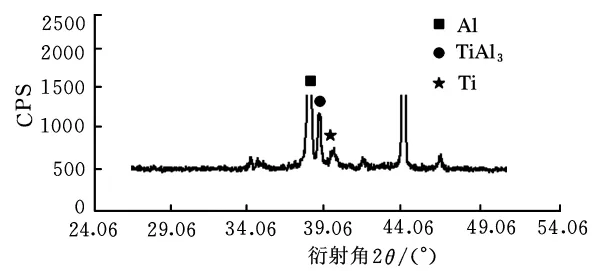

复合材料的X射线衍射结果如图4所示,TiAl3质量百分含量为43.1%。

图4 复合材料的X射线衍射结果

由图4可以看出,除有基材Al和添加的合金粉末Ti的衍射峰外,还出现了新相TiAl3的衍射峰。将检测到的物相衍射峰与Ti、Al的标准衍射峰比较,Al的实际衍射峰并没有明显的偏移,说明晶格尺寸变化不大;Ti的实际衍射峰向小角度有微小的偏移,可能是由于Al原子固溶进入Ti的晶格中,同时硬脆相Ti在外力的作用下,其晶格发生畸变。

2.2 复合材料的显微结构及元素分布

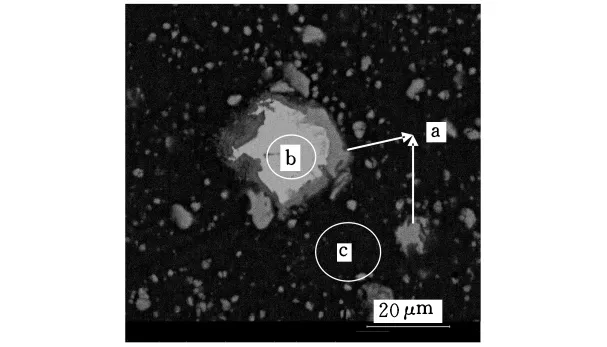

为深入分析图3a中弥散颗粒的性质,采用扫描电镜对其进行了观察,结果如图5所示。由图5可知,图3中的黑色颗粒在扫描电镜下呈白亮色。在扫描电镜下合金化试样的横截面形貌呈现灰色、白亮色和黑色3种不同颜色的区域(分别对应图5中的a、b、c区域)。

图5 复合材料横截面的扫描电镜形貌

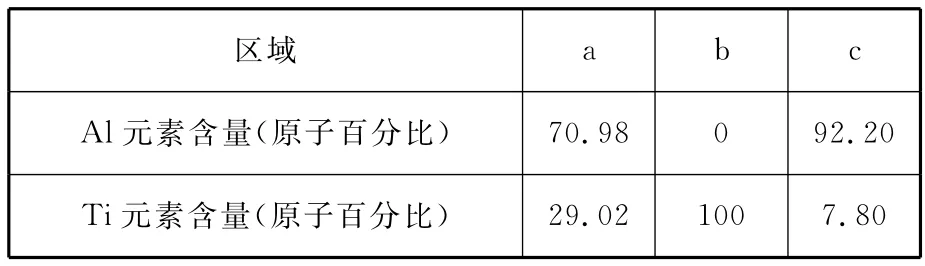

利用能谱分析仪对上述3个区域分别进行元素含量的测定,结果见表1。由表1可知,灰色区域和黑色区域(a区和c区)均含有Al、Ti两种元素,而白亮的b区却只含有Ti元素。灰色区域Al、Ti的原子比接近3∶1,结合图4X射线衍射的物相分析结果可知该区域为经搅拌摩擦后Al、Ti形成的TiAl3金属间化合物;白色的区域是未反应的单质Ti;黑色区域主要是铝基体。同时,从图5中还可以发现,未发生反应的Ti的颗粒尺寸比较大,在其周边的Ti已经与Al发生反应,生成的金属间化合物薄层将Ti包裹于其中。在大颗粒的四周均匀分布着尺寸极为细小的颗粒,颗粒的尺寸为几个微米或小于一个微米,这些颗粒也为反应生成的TiAl3金属间化合物。而黑色区域也含有少量的Ti,这些Ti可能一部分来源于Al基体上弥散分布着TiAl3金属间化合物,另一部分是经搅拌摩擦后固溶在Al基体中的Ti。

表1 复合材料横截面各区元素含量 %

2.3 复合材料的精细结构

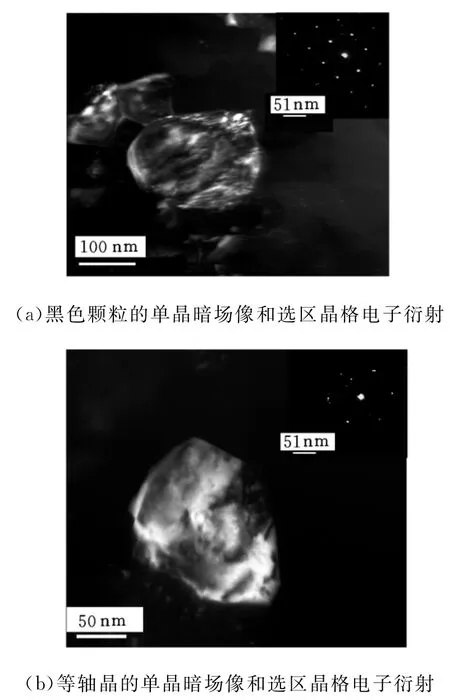

图6为复合材料的透射电镜形貌,从图6a中可以观察到在Al基体上弥散分布着一些细小的黑色颗粒,并且没有明显的团聚现象。图6b为黑色颗粒区域的放大,可以看出该区域分布着细小的等轴晶,中心嵌有一颗尺寸稍大的黑色颗粒。图7a和图7b为该区域黑色颗粒和等轴晶的单晶暗场像和选区晶格电子衍射,证明黑色颗粒为TiAl3的颗粒,细小的等轴晶粒为被细化的Al基体晶粒。经测量,TiAl3的尺寸约为200nm到300nm,Al晶粒的尺寸为200nm左右。

图6 透射电镜形貌

图7 电子衍射结果

3 结论

(1)以Ti粉和纯铝板为原料,采用搅拌摩擦加工的方法可以原位生成TiAl3金属间化合物颗粒增强铝基复合材料。

(2)在复合材料基体上,除了生成的TiAl3金属间化合物外,还存在一些纯Ti颗粒以及纯铝基体上的固溶体。

(3)经搅拌摩擦加工后,纯铝基体的晶粒得到细化,尺寸为200nm左右,生成的TiAl3晶粒尺寸约为200nm到300nm。

[1]许幸新,张晓辉,刘传绍,等.SiC颗粒增强铝基复合材料的超声振动钻削试验研究[J].中国机械工程,2010,21(21):2573-2577.Xu Xingxin,Zhang Xiaohui,Liu Chuanshao,et al.Research on Drilling Experiments of SiC Particle Reinforced Aluminum-matrix Composites with Ultrasonic Vibration[J].China Mechanical Engineering,2010,21(21):2573-2577.

[2]王扬,杨立军,齐立涛.Al2O3颗粒增强铝基复合材料激光加热辅助切削的切削特性[J].中国机械工程,2003,14(4):344-346.Wang Yang,Yang Lijun,Qi Litao.Laser-assisted Hot Cutting Characteristics of Al2O3Particle Reinf orced Al-matrix Composite[J].China Mechanical Engineering,2003,14(4):344-346.

[3]孟宪云,张峻巍,陈彦博,等.半固态复合熔铸过程中SiC与2A11合金的润湿性[J].中国有色金属学报,2001,11(增刊2):77-80.Meng Xianyun,Zhang Junwei,Chen Yanbo,et al.Wettability of SiC and 2A11Alloy in Semi-solid Casting Process[J].The Chinese Journal of Nonferrous Metals,2001,11(S2):77-80.

[4]Fan Tongxiang,Zhang Di,Yang Guang.Temperature Dependence of Melt Structure in Sicp/Al Composites Above Thehquidus [J].Materials Chemistry and Physics,2005,93:208-216.

[5]Shu Kuen-Ming,Tu G C.The Microstructure and the Thermalexpansion Characteristics of Cu/SiCp Composites[J].Mater.Sci.Eng.,2003,349:236-240.

[6]Zhan Yongzhong,Zhang Guoding.Friction and Wear Behavior of Copper Matrix Composites Reinforced with SiC and Graphite Particles[J].Tribology Letters,2004,17(1):91-98.

[7]张永刚,韩雅芳,陈国良,等.金属间化合物结构材料[M].北京:国防工业出版社,2000.

[8]Lewis D.Metal Matrix Composites:Processing and Interface[M].New York:Academic Press,1991.

[9]Varin R A.Intermetallic Reinforced Light Metal Matrix In-situ Composites[J].Metal.Mater.Trans.A,2002,33A:193-201.

[10]柴跃生,张树瑜,梁建民.原位内生颗粒增强铝基复合材料的研究进展[J].太原重型机械学院学报,2001,22(2):138-143.Chai Yuesheng,Zhang Shuyu,Liang Jianmin.Progress in the Research of In-situ Particle Aluminum Matrix Composites[J].Journal of Taiyuan Heavy Machinery Institute,2001,22(2):138-143.

[11]黄春平,柯黎明,邢丽,等.搅拌摩擦加工研究进展及前景展望[J].稀有金属材料与工程,2011,40(1):183-188.Huang Chunping,Ke Liming,Xing Li,et al.Research Progress and Prospect of Friction Stir Processing[J].Rare Metal Materials and Engineering,2011,40(1):183-188.