仰采角度对煤壁片帮的影响研究

2013-09-07成辰欣吕伟伟刘金凯

成辰欣,张 保,吕伟伟,刘金凯,李 骐

(中国矿业大学 (北京)资源与安全工程学院,北京100083)

在仰斜开采工作面的生产过程中,端面稳定性成为我们不可回避的问题,其破坏形式以煤壁片帮为主。煤壁片帮会受到仰采角度的影响,且根据以往经验,随着仰采角度的增加,煤壁会变的更加难以控制,发生片帮的机率会明显加大。本文以梧桐庄矿183309工作面为背景,主要研究仰采角度对煤壁片帮的影响。

1 概况

梧桐庄矿183309工作面为一孤岛面,赋存深度为372~585m,工作面长150m,两侧煤柱宽度均是5m,处于背斜构造带的两侧,因此要经历仰采和俯采两个阶段,工作面开采前期为仰采阶段,仰采角度变化较大,范围在0°~27°,局部仰角达到30°。开采2#煤层,煤体较软,硬度约f=1,煤层厚2.8~3.6m,平均采高3.3m。采用长壁后退式采煤法,一次采全高,全部垮落法处理采空区。工作面基本情况如图1所示。

图1 309工作面基本情况示意图

2 煤壁片帮机理

309工作面煤壁片帮影响因素如下所示。

2.1 矿压的作用

309工作面为一孤岛工作面,因此在开采之前经历了两次采动影响。通过工作面作业规程可知,区段之间留有5m宽的小煤柱,周边工作面整个推进过程中,309工作面端头煤体经历了采动影响和采动稳定两个阶段[1],分别对应于煤体的受压和解压过程,发生了弹塑性变形,因此煤体的整体性遭到一定程度的破坏,内聚力和内摩擦角均降低。

2.2 煤体的强度

煤体的强度包括抗压、抗拉、抗剪强度等,其强度越大,承载能力也就越大。本煤层煤体较软,强度较低,受压后易发生形变。

2.3 工作面推进速度

由于岩石在外力的作用下具有蠕变特性,如果推进速度比较慢,岩石暴露的时间会比较长,因此蠕变产生的塑性变形就比较大,极易引起片帮。此工作面的日进尺为3m,推进速度较慢,给煤壁破坏提供了足够时间[2]。

2.4 仰斜开采

仰采与俯采对比,仰采的煤壁片帮机率要高,且片帮深度也要大。309工作面现处于仰斜开采阶段,超前支承压力峰值点向工作面方向靠近,使得煤壁受压增大[3];仰斜开采煤壁受到重力作用更易向临空面发生形变,且随着仰斜角度的增加,受到的影响也将更大。

综上所述,本身煤体强度较低,又受到来自两次采动的影响,煤体在开采时已经遭到很严重的破坏,裂隙较为发育,有可能为散体煤,加之仰斜开采及孤岛环境,支承压力峰值点前移且压力较大,在仰角大小达到一定值时,煤壁发生以重力滑落形式为主的破坏[4]。

3 UDEC模拟的建立

鉴于仰角存在一个极限值,建立了以下模型来研究仰角对煤壁片帮的影响[5]。

3.1 建模条件及参数

倾角为10°时,模型的尺寸为70m×37.2919m(长×宽);倾角为15°时,模型的尺寸为70m×44.1931m(长×宽);倾角为20°时,模型的尺寸为70m×51.6248m(长×宽)。模型的条件如下所示。

1)模型的上部边界为应力边界,模型的顶部承受500m岩层的载荷,即12.5MPa,重力加速度为9.8m/s2。

2)模型的左右边界固定其水平位移,即有vx=0,ux=0。

3)模型的下部边界固定其水平位移和垂直位移,即有vx=0,ux=0,vy=0,uy=0。

选取模型的力学参数和本构关系见表1、表2。

表1 岩层的力学参数

表2 节理的力学参数

3.2 不同倾角对煤壁片帮影响的数值模拟分析

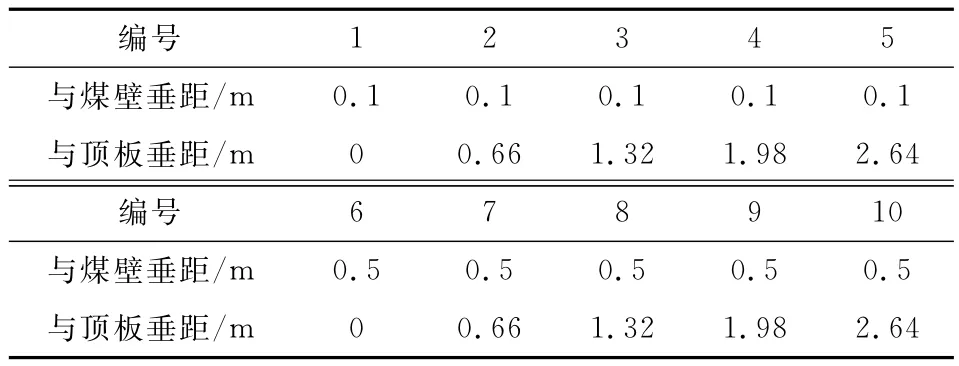

模拟选取了10°、15°和20°这三个角度,力学参数相同,在煤壁附近处分别布置了10个测点(表3),主要监测其水平位移,通过其水平位移的大小来判断煤壁处煤体的破坏情况,进而分析仰斜角度对煤壁片帮的影响。

表3 监测点布置情况

1)仰斜角度为10°时,模型煤壁处变形及煤壁处测点水平位移情况,如图2、图3所示。通过模型开挖图可知,煤体在开挖后,煤壁基本保持在原位。观测其测点的水平和竖直位移可知,煤壁处煤体向内缩的现象,最大内缩值为0.097m,但经过上覆岩层的运动平衡,最终稳定在了0.062m。此种情况的出现分析原因如下:①煤层较软,受压会产生较大的变形;②直接顶及上部岩体形成了类似于悬臂梁结构;③所形成的悬臂梁结构对煤壁有向内的力矩;④开挖后给了足够的平衡时间。

2)仰斜角度为15°时,模型煤壁处变形及煤壁处测点水平位移情况,如图4、图5所示。通过模型开挖图可知,仰采角度为15°时,煤体开挖后,煤壁处发生了破坏,主要集中在煤壁的中上部。观测其测点的水平位移可知,煤壁处煤体部分向外移动,且第4监测点的水平位移量最大 为1.35m,最终稳定在1.3m,此点附近的2、4监测点水平位移均比较大。7、8监测点是上下相邻,7监测点向内侧缩,而8监测点向外凸,可判断破坏深度大约在0.5m。

图2 仰采角度为10°的模型开挖图

图3 煤壁处测点(10°)随时间变化的水平位移图

图4 仰采角度为15°的模型开挖图

图5 煤壁处测点(15°)随时间变化的水平位移图

3)仰斜角度为20°时,模型在煤壁处变形及煤壁处测点水平位移情况,如图6、图7所示。通过模型开挖图可知,仰采角度为20°时,煤体在开挖后,煤壁处同样发生了破坏,主要集中在煤壁的中上部。观测其测点的水平位移可知,煤壁处部分煤体向外移动,且第3监测点的水平位移量最大,达到了1.8m,2、4监测点水平位移也比较大。由6、7监测点内缩,8监测点外凸,对比得其破坏深度在0.5m左右。

图6 仰采角度为20°的模型开挖图

图7 煤壁处测点(20°)随时间变化的水平位移图

3.3 UDEC数值模拟分析结论

通过对仰斜开采三个不同的仰斜角度的数值模拟,可知仰斜角度对煤壁片帮的影响相当大,并且存在极限片帮角度,达到其极限片帮角度后,将会发生煤壁片帮。本次数值模拟可得结论如下:仰斜角度对煤壁片帮有着直接影响,超过极限片帮角度后,随着角度增大煤壁片帮加剧。当倾角为10°时,煤壁基本保持稳定状态,没有破坏,而倾角为15°、20°时,煤壁均破坏;煤壁片帮基本发生在距顶板1/3~1/2采高处,更靠近1/3的位置;煤层较软时,可产生较大的变形,这样可以起到缓解顶板压力的作用;本次数值模拟煤壁的极限片帮角度在10°~15°之间;片帮深度大约在0.5m左右。

4 现场观测

4.1 现场统计

根据相邻工作面的统计得知,仰斜角度在12°以下时,煤壁发生片帮的机率很小,超过12°以上,煤壁就会变得容易片帮。尤其是随着仰角的增大,煤壁片帮更加难以控制,必须采取有效的措施进行防治。

4.2 超声检测

在煤壁上布置一对相距300mm的超声检测孔,钻孔孔深3m,孔口距顶板1m,与煤壁的夹角为30°,斜向上至顶板。

以超声检测所得数据绘制曲线图如图8所示,包括波速、波幅、功率谱密度值(PSD)与深度的关系曲线。

图8 超声检测情况

通过曲线可知:0.5~0.9m处出现了波速和PSD异常,波速明显降低,说明在此位置煤壁内部的完整性较差,对应于与煤壁的垂距大约在0.25~0.45m的位置,可以判定为片帮深度范围[6]。

由上述可得:模拟所得10°~15°的极限片帮倾角范围符合现场12°,模拟所得片帮深度也与超声检测吻合。

5 结论

1)仰采角度对煤壁片帮影响较大,存在极限片帮角度,并通过现场及模拟知其值在12°左右。

2)仰斜角度在一定范围内的增大对煤壁片帮深度影响不大,片帮深度值维持在0.5m左右。

3)煤壁片帮主要发生在煤壁的中上部位,这对防治片帮有指导意义,即控制关键位置。

[1]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[2]袁前进.综放面煤壁片帮的理论分析和防治[J].煤炭科技,2009(2):44-47.

[3]陈亮,孟祥瑞,高召宁.大采高综采工作面煤壁片帮机理分析[J].煤炭科学技术,2011(5):18-21.

[4]李建国,田取珍,杨双锁.河滩沟煤矿综放面煤壁片帮机理及其控制[J].煤炭科学技术,2003(12):73-75.

[5]田建良.大采高综采面煤壁片帮机理及控制技术研究[D].淮南:安徽理工大学,2011.

[6]龙亦安.综合声学参数计分评判坝区工程岩体质量的研究[J].工程勘察,1990(4):74-78.