棒材中小型线码垛区域收集控制系统优化

2013-09-04岳忠

岳 忠

(山东钢铁 莱钢自动化部,山东 莱芜 271104)

0 引言

莱钢棒材厂中小型轧线可轧制型钢、角钢、槽钢、螺纹钢和圆钢等多种产品,目前主要以生产螺纹钢和圆钢为主。收集控制系统共有A、B、C、D、E五种控制方式,分别对应收集不同品种的成品材,本文以其中的D循环即螺纹钢的收集为例,简要说明收集控制系统的系统配置、控制原理和系统优化的具体实现方法。

1 工艺设备及动作过程

码垛区域收集控制系统的主要功能是将剪切好的成品材分组收集打捆,然后输送到成品存储区域。

1.1 工艺设备

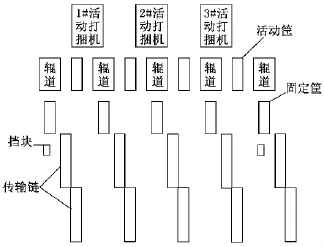

中小型码垛区域收集控制系统工艺设备包括传输链、挡块、固定筐、活动筐、输出辊道和活动打捆机。图1为码垛区域工艺设备分布图。

1.2 各设备分工及动作过程

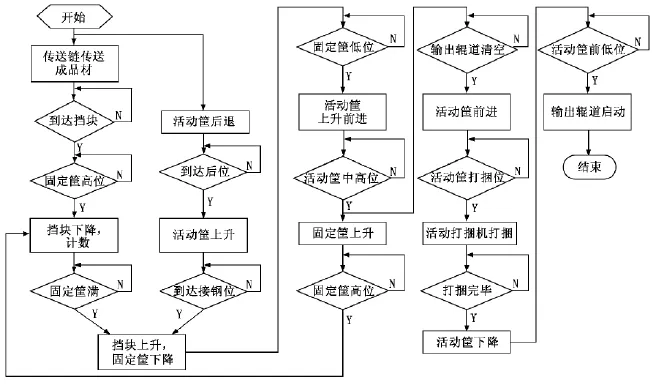

传输链将成品材从对齐辊道传送到挡块;由挡块负责将成品材分组并控制每捆成品材的数量;固定筐将分好组的成品材接收和临时存放;活动筐将分好组的成品材从固定筐运送到打捆位和输出辊道;活动打捆机将活动筐运送来的成品材打成捆;输出辊道将打好的捆输送到成品存储区域。图2为码垛区域各设备动作过程流程图。

2 系统配置

2.1 系统硬件配置

整套系统共配置1套ABB MP200(RMC7)系列DCS、3套 MP90(活动打捆机)系列DCS和1套MV320系列终端,传动采用ABB AC80系列,MP200和MP90之间采用MasterFieldbus总线通讯,MP200与AC80采用AF100总线通讯。现场检测元件采用编码器和接近开关配合使用。图3为系统配置图。

图1 码垛区域工艺设备分布图

2.2 系统软件配置

中小型码垛区域收集控制系统采用了ABB AMPL语言。AMPL语言是ABB OCS控制系统专门用于过程控制的、以图形表示的功能模块语言,通过数据库来完成程序与过程信号的数据交换,具有功能强、结构合理、编程速度快的优点。AMPL语言是由图形表示的功能模块语言,每个功能都被看作是具有输入、输出的功能模块。这些模块被称为PC元素,功能PC元素既具有最简单的逻辑与AND元素,也有复杂的PID调节器元素。除功能PC元素外,AMPL还具有许多将程序划分成可以单独处理和执行的模块的结构元素。由于这些结构元素所划分的模块可以有不同的扫描周期和执行优先权,因此在同一程序中既可以管理慢的、也可以管理快的控制工序。

图2 码垛区域各设备动作过程流程图

图3 码垛区域收集控制系统配置图

3 控制原理及思想

中小型码垛区域收集控制系统采用了基于位置联锁的控制思想,对于各设备各个位置的准确性均有严格的要求,只有在设备位置条件满足时才能进行下一步动作。现场各设备分工明确,在独立完成自己工作任务的同时与其他设备合作,共同完成整个成品材的收集任务。

控制系统的具体动作步骤都是通过软件编程来实现的,该控制系统软件的实现是通过ABB AMPL语言的STEP程序来完成的。STEP是ABB AMPL语言中PC元素的一种,用于分割序列程序中的各个序列,可以直接作为一个子序列的头部,也可以随时被其他的子序列程序调用或跳转到其他的子序列程序。STEP内的程序只有在STEP的触发条件满足时才会执行。中小型码垛区域收集控制系统就是将各设备的每步动作都编为一个子序列程序,在条件满足时调用执行其中一个子序列程序,相互触发调用,最终实现各设备之间的连锁,完成收集任务。

4 系统优化过程

对于码垛区设备在生产中出现的一系列问题,一方面通过对活动筐的动作轨迹进行优化,由复杂的梯形改为简单的矩形;另一方面,取消现场固定筐动作,采用在程序内部模拟固定筐动作;另外,活动筐的动作精度采用范围精度控制,降低了设备负载。

4.1 活动筐动作轨迹由梯形改为矩形

活动筐原设计从接钢位到上中位时,前进和上升同时动作,整个动作轨迹为一梯形,在投产初期使用比较顺利,但随着产能的提高和设备的老化,设备动作日渐不能满足生产的需要,设备负载很大,活动筐在接钢位到上中位时,前进和上升的速度需要匹配而且要恒定不变,否则活动筐会出现晃动过大,触发连锁保护,影响生产。从物理学上来说,活动筐从接钢位到上中位过程中,受到向上、向前和向下3个方向的力的作用,在运动过程中控制比较复杂,我们通过试验和论证,决定将活动筐动作轨迹由复杂的梯形改为简单的矩形,优化后的活动筐每步均执行一个方向的动作,从接钢位先到达后上位,再前进到上中位,上升过程中只有两个方向的力作用,前进时上、下两方向力抵消,只有前进的力起作用,容易控制,同时降低了设备负载,提高了设备运行的稳定性。图4为活动筐优化前后动作轨迹图。

图4 活动筐优化前后动作轨迹图

4.2 固定筐动作使用软件模拟

固定筐原设计在低位和接钢位之间做上下运动,由编码器和接近开关来定位,在接钢位由抱闸抱住,初始时固定筐在接钢位接钢,待钢满活动筐到达接钢位后下降到低位,待活动筐将钢移走后,再上升到接钢位接钢。整个工作过程中,活动筐在接钢位接钢时,受到的冲击力比较大,特别是在改轧重型材后,经常出现接钢位信号丢失,影响生产,同时对设备的使用寿命也是很大的挑战。在将活动筐动作由梯形改为矩形后,活动筐在从接钢位到前中位时,现场不再需要固定筐下降到低位,只是在程序中模拟固定筐动作即可,而且固定筐接钢位还可以上提,减小了重型材降到固定筐的距离,减少了冲击力;取消固定筐现场动作后,固定筐的动作时间也随着取消,提高了运行效率,同时拆除了固定筐动力和定位设备,降低了设备和备件费用;另外,减少了设备连锁,提高了设备运行的稳定性。

4.3 采用范围精度控制和软件跟踪

活动筐在动作过程中由编码器和接近开关共同来定位。在实际生产过程中,由于设备负载大,加上设备老化等原因,活动筐晃动幅度较大,经常造成接近开关检测不到信号,无法触发下一步动作,影响正常生产。经过现场实际考察和查阅相关资料后,我们决定取消接近开关定位,只选用编码器来控制精度。编码器数值为L实,位置设定值为L设,范围精度设定值为L临,只要编码器数值L实在(L设+L临)和(L设-L临)之间,控制系统都认为符合条件。同时,程序内部对各位置设定对应的FLAG位,共设定前下位、后下位、接钢位、后上位、上中位和打捆位6个FLAG位。当活动筐到达某个位置时,将相关位的FLAG位置为1,其他5个FLAG位为0,对整个动作过程进行软件跟踪。在活动筐动作执行过程中,首先根据编码器来确定当前位置及下一步动作,若编码器无法定位时,再参考各FLAG位来确定当前位置及下一步动作,以确保活动筐能稳定准确运行。

5 结束语

根据不同情况,码垛区设备控制优化项目对各个设备的控制系统部分应用不同策略,实施多种改进方式,改造后实际使用效果良好,有效地提高了设备的稳定性和高效性。经过一段时间的测试运行,效果良好,改造后有效提高了成品的收集能力,同时减少了停机率,获得了可观的经济效益和社会效益。该系统的配置和控制思路比较成熟,对其他类似系统有一定的借鉴价值。

[1] Arethas S P.Energy conservation efforts at Inland Steel Company[G]//Proceedings of the American Control Conference.New York:[s.n.],1984:583-585.

[2] 周英.ABB AMPL语言及其编程特点[J].航空制造工业,1998(4):31-32.