基于ANSYS的铝合金圆棒挤压分析

2013-09-04张浩强

张浩强

(益阳橡胶塑料机械集团,湖南 益阳 413000)

0 引言

铝合金圆棒挤压是指将铝合金铸锭置于专用模具内,在挤压机提供的强大压力作用下,按均匀的速度,将铝合金圆棒从模腔中挤出,使其成形为所需形状和尺寸的棒材。铝合金圆棒在挤压过程中,如挤压模具不是很好或模具挤压铝材过多,铝材表面会产生挤压痕,用手可能触摸到铝材表面不平。由于模具设计者对挤压过程中的金属流动情况以及模具的应力、应变状况难以掌握,为确保挤压产品的质量,获得无缺陷令人满意的产品,减少反复试模和修模过程,对挤压过程中变形金属应力场的有限元模拟研究是十分必要的[1]。

1 有限元模型的建立

1.1 铸锭与模具的模型

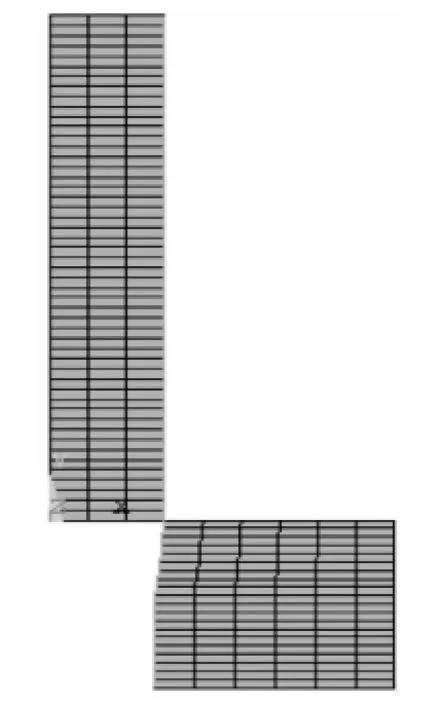

以ANSYS作为有限元计算分析的工具,由于圆棒挤压属于状态非线性大变形接触问题,在分析过程中根据轴对称性,选择挤压铸锭和模具纵截面的一半建立有限元计算模型[2]。为了便于数学处理,把铸锭理想化为刚黏塑性材料,铸锭材料的弹性模量为6.9×104MPa,泊松比为0.26。当铸锭挤压应变为0.01时,挤压应力为690MPa;当铸锭挤压应变为1.01时,挤压应力为860MPa。对有限元模型的每条线段设置合适的等分数,结构单元为Plane182,采用自动网络划分,划分网格后的有限元模型如图1所示。

1.2 建立边界条件并施加位移载荷

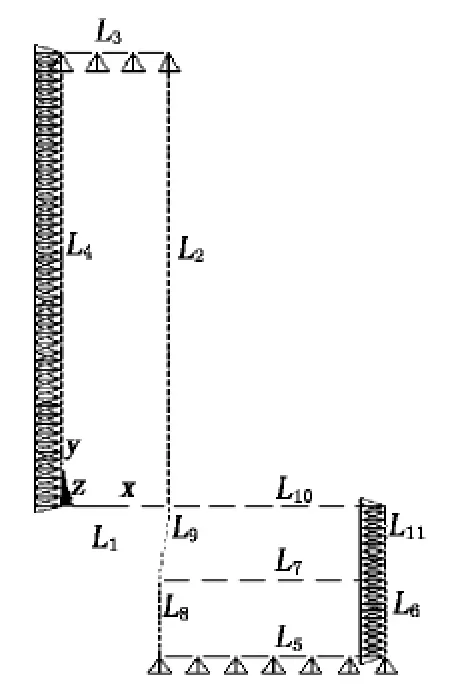

在线段4、6、11上施加x方向的位移约束,约束值为零,即限制x方向的位移。在线段5上施加y方向的位移约束,约束值为零,即限制y方向的位移约束。在线段3上施加y方向向下60mm的约束,即整个铸锭向下运动60mm。图2为施加载荷后的模型。

图1 划分网格后的圆棒挤压模型

图2 施加载荷后的模型

2 计算结果及分析

2.1 铝合金圆棒径向位移的变化

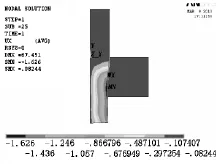

图3为铝合金挤压径向位移图,图中径向位移最大为1.626mm,径向位移量由圆棒的外部向中心逐渐变小,位移最小值为0.082 44mm。

图3 圆棒挤压径向位移图

2.2 铝合金圆棒径向应力的变化

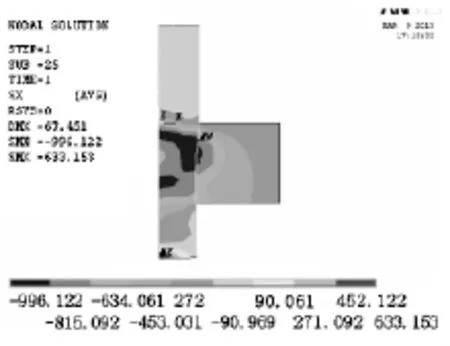

图4为铝合金挤压径向应力图,铝合金圆棒向左挤压的极限应力值为-996.122MPa,由于模具上部开口是一个锥形的,因此在模具的锥形中下部会出现极限挤压应力。

2.3 von Mises应力分析

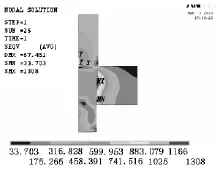

一般来讲,应力值越大的区域,材料越容易出现裂纹[3]。图5为铝合金挤压的von Mises应力图,可能出现裂纹的位置在模具的锥形部分最低端,von Mises应力最大值为1 308MPa。

图4 圆棒挤压径向应力图

3 结论

将最新的有限元分析技术应用到整个挤压模具设计与制造过程中,让更多的模具工程师掌握这种优化设计方法,可提高我国铝型材挤压行业及其模具制造业的市场竞争力[4]。本文运用ANSYS对铝合金棒料的挤压过程进行了有限元模拟。通过实验,可以从模拟结果后处理中清楚地获得挤压的应力情况以及金属的流动规律,得出挤压过程中试样及模具内部应力、应变及位移场分布,提高了型材的产品成型性和产品开发质量,缩短了模具设计的周期,节省了由于反复试模而带来的大量费用。应用ANSYS对铝合金的挤压成型过程进行分析对模具的优化设计具有重要意义。

图5 铝合金挤压的von Mises应力图

[1] 黄成华.铝合金圆棒挤压过程应力场模拟[J].铝加工,2010(9):9-12.

[2] 张朝晖.ANSYS12.0结构分析工程应用实例解析[M].北京:机械工业出版社,2010.

[3] 谭晶.矩形橡胶密封圈的有限元分析[J].润滑与密封,2007,32(2):36-39.

[4] 郑军,傅建,李冬.铝型材挤压模具优化设计现状和趋势[J].金属成型工艺,2012,20(6):47-51.