轿车玻璃导槽密封条结构改进方法

2013-09-04黄燕敏

黄燕敏

(上海汽车集团股份有限公司技术中心)

1 前言

汽车玻璃导槽密封条是一种兼有功能要求和外观要求的汽车零部件。作为功能零件,其具有密封、防水、防尘、降噪、辅助车窗玻璃升降等诸多功能;作为外观零件,其具有装饰外露钣金、覆盖可见焊点、匹配车门窗框饰板等作用。因此,导槽密封条的设计优劣将直接影响整车品质[1]。传统的导槽密封条结构改进往往完全依靠工程师经验和样品装车来进行改进方案评价,这样的改进方法无法在样品制造前就对零件性能进行判断。本文借助MARC有限元分析方法、材料对比测试、快速样件装车评价、零件性能测试验证、台架性能测试验证,对某车型导槽密封条的结构改进进行了研究。

2 导槽密封条的唇边改进

2.1 改进方案

导槽密封条依靠唇边的压缩变形来协助车窗玻璃在车门卡槽内平稳运动,因此其设计需要确保合理的压缩负荷以及平衡的内外侧唇边支撑力。一般将导槽密封条在车窗玻璃外侧的唇边定义为外唇边,而将在车窗玻璃内侧的唇边定义为内唇边。

影响导槽密封条唇边压缩负荷的因素有材料硬度、唇边厚度、唇边角度、唇边形状、唇边数量、应力拐点、变形槽位置、变形槽深度等,其中唇边厚度是指与车窗玻璃接触的密封条结构厚度,唇边角度是指与车窗玻璃接触的密封条结构与起支撑作用的密封条结构所形成的夹角角度,变形槽深度是指起支撑作用的密封条结构根部的变形特征深度,变形槽位置是指变形特征在起支撑作用的密封条结构上的位置。

图1为导槽密封条结构示意图。图中,A为唇边厚度,B为唇边角度,C为变形槽深度。

本文所讨论的导槽密封条材料硬度为70±5 Shore A,其是导槽密封条常规选用的材料硬度。考虑到唇边部位与固定部位的材料为同一硬度,故不考虑通过改变材料硬度来调整密封条唇边的压缩负荷,否则会产生零件脱落及安装起皱等问题。

图2为导槽密封条最初设计方案的压缩负荷等效柯西应力分布。

根据应力分布图计算所得内唇边压缩负荷C1=3.0 N/100 mm,外唇边压缩负荷C2=11.3 N/100 mm,平衡系数C=58.0%,其中平衡系数C=×100%。一般导槽密封条的压缩负荷设计值为4±2 N/100 mm,这样既不会由于唇边支撑力太小造成车窗玻璃晃动过大,也不会由于唇边支撑力太大造成车窗玻璃升降困难。此外,导槽密封条外唇边与内唇边的压缩负荷应尽量保持平衡 (平衡系数C≤10%),从而确保车窗玻璃的内、外表面受到较为均衡的支撑力,不会产生跑偏。

最初设计方案的外唇边压缩负荷过高,主要原因有两个:一是唇边与支撑腿的结合处在挤压过程中产生过大的应力集中;二是唇边应力拐点之上的应力过大。

针对这两个主要原因,建议采取结构改进方案:在唇边与支撑腿的结合处进行弱化处理,并对应力拐点的位置作调整。如图3所示,在位置1处将变形槽深度增加0.2 mm,以减少此处的应力集中;在位置2处将外唇边绕着根部逆时针旋转7°,以确保应力拐点向唇边端部移动,从而减少厚度较大的小唇边根部应力集中。

2.2 效果验证

对唇边改进后的导槽密封条重新进行了相应MARC有限元分析,图4为改进后导槽密封条的压缩负荷等效柯西应力分布。根据图4计算所得内唇边压缩负荷C1′=3.0 N/100 mm,外唇边压缩负荷C2′=3.0 N/100 mm,平衡系数 C′=0。结果表明,经过设计改进,唇边压缩负荷都达到了比较理想的设计状态,并且内外唇边的压缩负荷达到平衡。

唇边设计改进后的导槽密封条经过MARC有限元分析后,还需经过零件性能测试进行进一步的效果验证。试验项目主要包括压缩负荷试验、玻璃滑动阻力和施加载荷的玻璃滑动阻力。

压缩负荷试验主要是评价导槽密封条唇边在受到车窗玻璃挤压时给予玻璃的反作用力。如压缩负荷过小会导致玻璃晃动量过大,产生碰撞异响;如压缩负荷过大又会导致玻璃运动困难,甚至产生运动阻滞或摩擦异响。测试方法为,从需要进行测试的零件上任取长度为100 mm的测试样品,安装到与钣金导轨一致的测试工装内,预压一次后以80 mm/min的速度挤压唇边,从而得到密封条的压缩负荷。通常的设计要求压缩负荷在4±2 N的范围内,不同结构形式的产品略有不同。

玻璃滑动阻力测试主要是评价车门玻璃在导槽密封条内的运动情况。测试方法为,从需要进行测试的零件上任取长度为100 mm的测试样品,安装到与钣金导轨一致的测试工装内,然后使用拉力计拉住平板玻璃 (尺寸按测试标准规定)以200±10 mm/min的速度匀速向上运动,从而得到玻璃的滑动阻力。通常的设计要求为玻璃滑动阻力在4±2 N范围内。图5为导槽密封条的玻璃滑动阻力测试示意图。

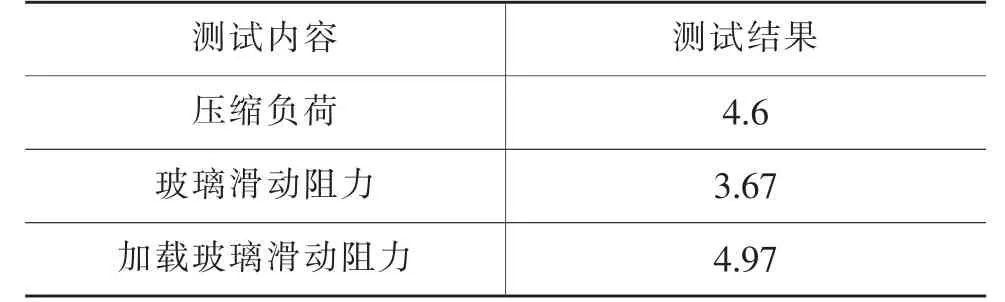

由于零件的制造公差和摇窗机系统的装配公差,车窗玻璃有可能不在设计位置运动,即玻璃与导槽密封条某侧唇边的干涉量要稍大于设计值,这时就需要进行施加一定侧向载荷下的玻璃滑动阻力测试来评价导槽密封条在这种情况下的性能。测试方法与玻璃滑动阻力测试基本相同,只是在玻璃面的法向施加一个10 N的力。通常的设计要求为施加一定侧向载荷下的玻璃滑动阻力不大于6 N。考虑到在某些极限情况下玻璃对导槽密封条唇边的压力会非常大,所以有时将施加的载荷提高到30 N,但是这样的极限情况出现的概率并不高,故仅作为参考数值。表1为改进后导槽密封条的零件性能测试结果。

表1 改进后导槽密封条的零件性能测试结果 N

从表1可以看出,改进后导槽密封条的零件性能较为理想,压缩负荷的实际测量值与CAE模拟分析结果也较为吻合,其差异主要是由于MARC有限元分析时边界条件的理想化与实际零件的制造偏差造成的。

3 导槽密封条的涂层改进

导槽密封条的基体材料通常为EPDM或TPE[2],在与车窗玻璃接触的唇边表面应用特殊的喷涂材料来降低两者之间的摩擦系数,提供合适的摩擦力以确保车窗玻璃在车门卡槽内平稳运动。若涂层设计不合理,就会产生玻璃升降困难、阻滞和异响问题。

在进行摇窗机耐久试验过程中,导槽密封条最初的设计方案出现了由于唇边表面涂层磨损而导致的玻璃升降异响问题。因此对涂层材料进行了改进,即适当提高其固含量,并加入自润滑油脂,以降低摩擦时所产生的损耗,从而提高涂层的耐磨性。

零件的耐磨性测试是评价导槽密封条的唇边在受到车窗玻璃反复摩擦后仍保持较低摩擦系数、提供合适摩擦力的主要试验项目。测试方法为,从需要进行测试的零件上任意取长为90~150 mm、宽度为4~10 mm的样件,将样件用双面胶带固定在测试台上,然后在磨头的顶部加载一定质量的砝码,再用磨头压紧试样,启动测试机进行测试。如非特别说明,磨头的运动频率为60±5次/min,运动行程范围为60~100 mm。为确保试样厚度均匀平整,必要时可对样件的非涂层表面进行机械加工。在磨头运动规定次数后松开磨头,观察试样表面的涂层情况。图6为导槽密封条的耐磨性测试示意图。

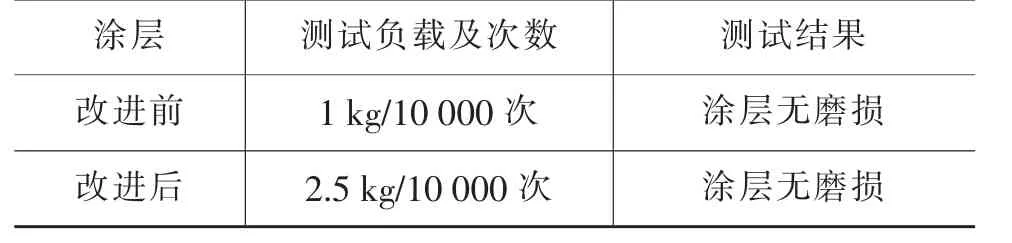

对涂层设计改进前、后的导槽密封条分别进行零件的耐磨性测试,对比结果见表2所列。

表2 改进前、后导槽密封条的耐磨性测试结果

对涂层改进后的导槽密封条重新进行了摇窗机耐久试验,发现在整个试验过程中均未出现玻璃升降困难、阻滞和异响问题,进而验证了涂层设计改进方案的有效性。

4 导槽密封条的接角改进

导槽密封条通常在转角区域采用接角模压实现不同挤出断面之间的自然过渡,从而实现零件在此区域的功能要求和外观要求。

4.1 改善功能性的改进方案及验证

导槽密封条最初的设计方案在进行整车超声波泄漏试验过程中,出现了接角区域超声波泄漏超标的问题。分析表明,主要原因是导槽密封条的外唇边在接角区域和车窗玻璃的间隙较大,在各匹配零件累积公差的影响下容易产生泄漏,因此建议采取的结构改进方案为更改导槽密封条接角造型面,以减小密封条唇边和车窗玻璃的间隙,从而提高零件的隔音减噪性能。图7为导槽密封条的接角设计改进示意图,从图中可以看出,新方案将导槽密封条接角唇边与玻璃面的间隙由1.28 mm降低到了0.07 mm。

对接角改进后的导槽密封条样件重新进行了整车超声波泄漏试验,结果表明接角区域超声波泄漏符合要求,验证了接角设计改进方案的有效性。

4.2 改善外观性的改进方案及验证

导槽密封条最初的设计方案在进行整车环境交变试验过程中,出现了接角区域收缩后与匹配车门钣金松脱、离缝的问题,主要原因是导槽密封条的接角区域缺少和挤出区域一样的安装倒钩,容易在高低温交变环境下产生松脱,因此建议采取的结构改进方案为在接角区域增加和挤出区域一样的安装倒钩,以强化零件的安装牢度。图8为导槽密封条的接角设计改进示意图。

图9为改进前、后导槽密封条的整车环境交变试验结果比较。从图9中可以看出,改进前导槽密封条与车门上框产生了4~5 mm的离缝,而改进后导槽密封条与车门上框贴合紧密,不再出现松脱和离缝问题,验证了接角改进方案的有效性。

5 导槽密封条结构改进的一般方法

除了上述改进方法的选择,改进量的设置也是导槽密封条唇边设计改进效果的一项重要影响因素。由于橡胶材料的特殊力学性能及导槽密封条结构的多样性,改进量的设置主要还是依靠工程师的实践经验,但设置量与改进效果的关系还是有规律可循的。

表3归纳了导槽密封条唇边改进的一般方法。表3中序号越小的改进方法,其优先考虑程度越高。改进量的设置为推荐值,当改进量超过附表所列的范围,改进效果将明显下降,而对零件其它性能造成不良影响的风险将显著提高。其中调整变形槽位置和调整唇边形状的改进量设置较为复杂,需要视零件的具体情况而定。

表3 导槽密封条唇边改进的一般方法

针对涂层的改进,可以根据以往项目的零件测试结果及台架测试结果选择经过认证的涂层材料,以避免出现由于涂层耐磨性不佳导致的玻璃升降异响和玻璃升降阻滞等问题。

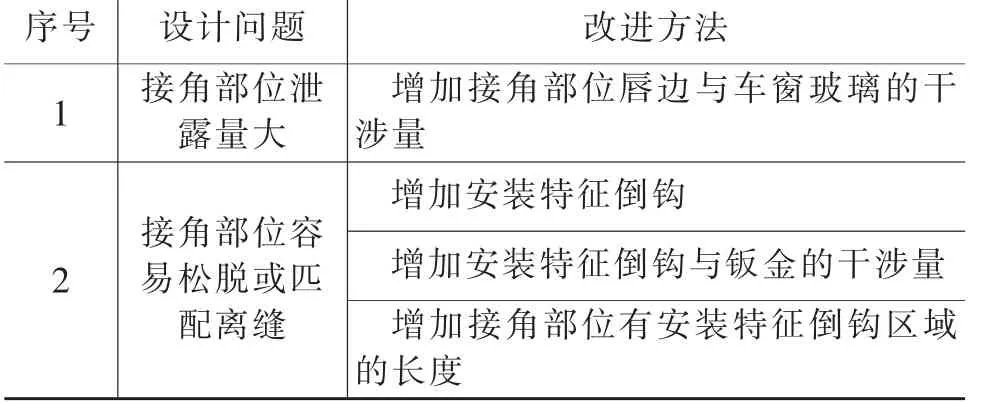

针对接角的改进,可以参考根据以往项目经验积累所编写的设计手册,选择合理的接角结构设计。表4归纳了常用的导槽密封条接角改进的一般方法,不同类型的导槽密封条改进量的设置有所差异,但改进方法基本一致。

表4 导槽密封条接角改进的一般方法

6 结束语

本文运用仿真分析、材料对比测试、快速样件装车等分析手段,对某款车型导槽密封条的唇边设计、涂层设计和接角设计进行了初步研究,并提出了相应的改进方案。通过仿真分析、零件性能测试、整车性能测试验证改进方案的有效性,从而归纳出导槽密封条结构设计改进的一般方法。

1 黄燕敏,郭永进,周致宏.轿车导槽密封条的计算机仿真与结构改进研究.上海汽车, 2009(9):12~15.

2 戴元坎,关建民.CAE技术在汽车密封条结构优化中的应用.橡胶工业, 2003,50(6):354~356.