高速铁路防零星落块刚性防护系统试验与数值分析

2013-09-02余志祥

齐 欣,韦 韬,余志祥

(西南交通大学土木工程学院,成都 610031)

高速铁路防零星落块刚性防护系统试验与数值分析

齐 欣,韦 韬,余志祥

(西南交通大学土木工程学院,成都 610031)

结合长昆高速铁路沿线防零星落块的刚性防护系统的实际工程,针对刚性防护系统的防护能量不明确的现状,开展了原尺寸刚性防护系统落石冲击试验,研究新型刚性防护系统的变形特征和传力机理,明确该系统两阶段的传力工作状态,指出系统中的薄弱环节。基于LS-DYNA的显式动力算法,模拟落石冲击刚性防护系统的全过程,并与试验结果进行对比,二者结果吻合较好。结果表明:新型刚性防护系统结构形式布置合理,具有良好的变形能力和传力途径,能达到预计的抗冲击效果,在此基础上,提出该系统相应的设计优化建议。

高速铁路;刚性防护系统;传力机理;仿真分析;试验

近年来,地质灾害频发,如何防治公路、铁路、矿山、景区等工程中的地质灾害进一步凸显为热点问题,针对此,被动防护结构技术获得了广泛应用[1]。目前,国内常用的结构性防护技术措施主要是防护能级250 kJ以上的柔性防护网系统,这套系统一般采用拉锚绳、钢柱、钢丝绳网构成,其网片本身呈镂空状。实际使用时,这套系统对粒径小,能量低的落石防护效果往往有限,甚至无法防护,但实际防治中,平均几十kJ零星落块非常常见。尤其高速铁路沿线,在列车运行中,即使一个小小的石块,也会对行车安全带来巨大的隐患,因此有必要开展防治零星落块的防护结构技术的研究。

国内目前常见的防零星落块的防护结构系统主要是刚性栅栏。其基本结构形式是采用角钢支柱与角钢横撑作为主要的耗能构件,在其上焊接钢筋网片后挂钢丝格栅网,该系统存在着防护能级太低,被撞后变形不易恢复、结构耐久性差以及不美观等缺陷。

近两年,为了适应实际工程的需求,一种新型的防零星落块的防护网系统逐渐在实际重大工程中获得应用,目前已经在武广线、兰青线等多条高速铁路沿线应用。该系统由端柱、钢绞线、中间柱以及间距保持板构成,耗能构件主要为钢柱和钢绞线。与刚性栅栏相比较,工字钢代替了角钢,钢绞线替代了普通钢筋,U形卡扣连接代替刚接,整个系统变形能力加大,吸收能量的能力更强,稳定性更好。典型的刚性防护系统及实际应用如图1、图2所示。

图1 典型刚性防护构成

图2 兰青线刚性防护

该结构体系施工要求低,适应复杂地形能力强,受到了青睐。但由于目前行业规范[2-3]都只是针对柔性防护系统,刚性防护系统没有正式的行业规范,面临着计算理论不完善、防护能量级别不明确等问题,因此设计上主要以经验为主,存在安全隐患。因此有必要开展专项的试验和计算研究,从而明确其防护能级和变形特点,为设计和使用提供参考。

1 刚性防护系统防护能力试验研究

1.1 试验模型

为了考察刚性防护系统的抗冲击能力,进行了原尺寸的落石冲击刚性防护网系统的试验。试验模型安装在混凝土反力墙上,钢柱呈水平状态,与落石轨迹的夹角α≈90°。试验模型采用FHS-010(2.5 m),即最大防护冲击能力为100 kJ。建立的试验模型如图3所示。

图3 试验模型

试验模型共3跨,4根钢柱,钢柱之间的距离均为4 m,总长为12 m,防护高度为2.5 m,模型中共有8根钢绞线,每根钢绞线之间的间距为0.3 m,通过钢绞线锁具拉紧固定于两根端部钢柱。所有钢柱及间距保持板均采用材料为Q235碳素钢,端部钢柱采用矩形管□200×100×6,斜撑采用 C100×46×4.5×7.6,中间钢柱采用 HN200×100×5.5×8,钢绞线为 φ18 mm(3×7),钢绞线间距保持板断面为3 mm×50 mm。角钢支柱柱脚设计锚板,固定于反力墙上用于模拟混凝土基础。

1.2 试验方案

试验时,用吊车将质量为1 000 kg的落石块提升至刚性防护网的10 m的正上方。落石自由落体,满足冲击能量为100 kJ。冲击位置为水平刚性防护网的中跨,冲击点位于3、4号钢绞线之间。在中部3、4、5、6号钢绞线上分别设置4个光纤光栅拉力传感器。钢柱及钢绞线编号如图4所示。

图4 刚性防护网设计(单位:cm)

1.3 试验结果与分析

通过试验可以看出,落石与钢绞线第一次接触后,向前和向上反弹,在靠近钢柱顶部的位置再次冲击,钢柱发生比较明显的向下变形,整个防护网面向下的倾斜。

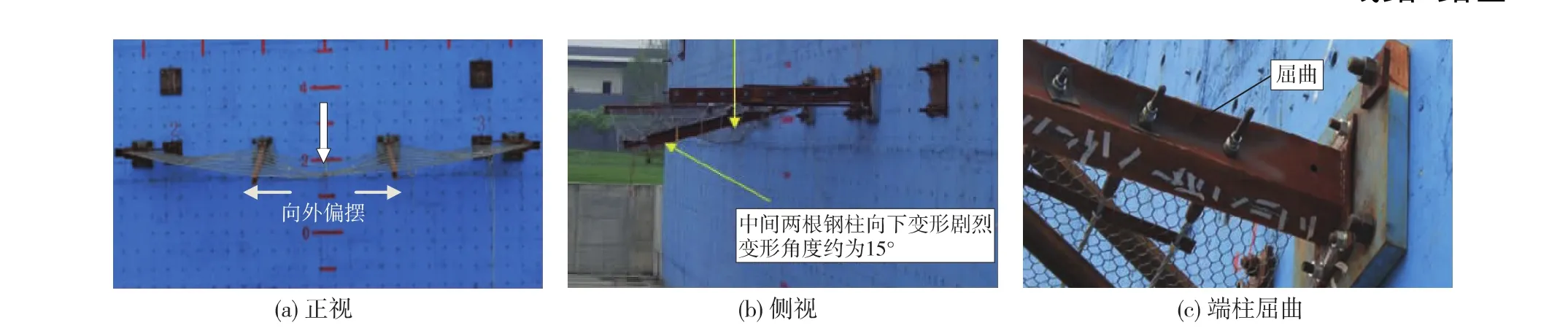

冲击试验结束后,结构的整体变形如图5所示。在冲击作用的位置,钢绞线发生较明显的变形(图5(b)),但未发生破坏。刚性防护网在冲击后的最大变形为0.85 m。

钢柱变形明显且局部屈曲。中柱发生明显的向下和向外的变形(图5(a)、5(b)),柱身未发生屈曲,柱脚的底板发生了较明显的受弯变形,2号钢柱自由端向下变形为0.65 m,钢柱的变形角度为15°,3号钢柱末端向下变形为0.60 m,钢柱的变形角度为13.5°。端钢柱基本未发生向下的变形(图5(b)),但是受到钢绞线的拉力作用,矩形管柱局部位置可以看到钢柱的腹板发生明显的屈曲变形,尤其是在直接承受冲击作用的钢绞线的位置(图5(c)),柱脚的底板发生了较明显的内凹受弯变形。

图5 试验结果

在落石冲击作用下,刚性防护体系的整体变形有明显的二阶段过程:第一阶段落石和钢绞线接触,并产生冲击变形,尤其是直接与落石接触的两根钢绞线产生较大的冲击变形。此时,钢柱变形较小。第二阶段,钢柱发生面内转动,自由端向外、向下运动,同时冲击点的位移继续加大,最终系统能量达到平衡,停止运动。

2 有限元数值仿真

采用LS-DYNA软件,基于显式动力算法模拟落石冲击刚性防护系统全过程,接触算法为对称罚函数法[4],显式动力问题中,力在介质中以波的形式传递,计算收敛性及准确性与时间步长密切相关,为了保证冲击过程模拟的精度,设置Δt≤1.0×10-5s。将石块与网片初始设置为接触状态,并通过修正石块的初始速度考虑其接触时刻的冲击能量,计算前对模型进行应力初始化,计算终止时刻兼顾系统内能、动能、沙漏能的平衡。

刚性防护网模型几何参数与试验保持一致。分析中采用的单元[5]:钢绞线采用索单元(cable beam),只考虑材料受拉,不承担弯矩;柱采用Hughes-Liu壳全积分单元;落石为solid实体。数值模拟分析时的材料模型:落石为刚体,密度为3 000 kg/m3,弹性模量为2×104MPa,泊松比为0.2;钢柱采用塑性随动强化材料(Plastic kinematic),密度为7 800 kg/m3,弹性模量为2×105MPa,泊松比为0.3,屈服强度为235 MPa;钢绞线采用 cable discrete beam,密度为7 800 kg/m3,泊松比为0.3。

冲击位置水平为跨中,竖向为距柱脚2.67 m。施加落石v=10 m/s的初速度,并考虑重力作用,冲击能量设定为100 kJ。

3 仿真与试验结果对比分析

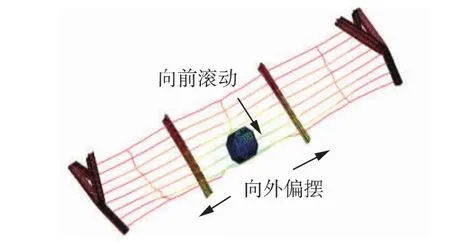

3.1 体系变形

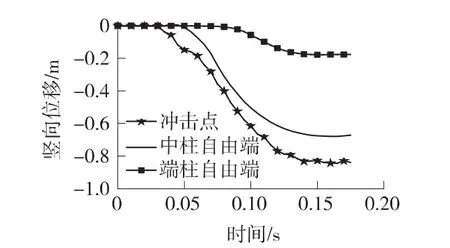

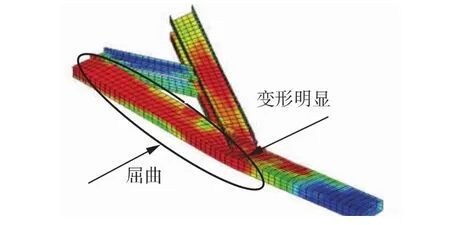

体系的整体变形如图6所示。两中柱向外偏摆,端柱向内靠拢。分别取中柱和端柱的自由端以及冲击点,得到其竖向位移随时间的变化如图7所示。从变化轨迹来看,也体现了二阶段的特点,一阶段,落石与钢绞线一旦接触,冲击点随即发生向下运动。此时,钢柱基本未发生运动。随后,进入到二阶段,钢绞线的运动,同时带动中柱向下运动,二者变化速率快,端柱最后启动向下运动,变化速率慢。冲击结束后,冲击点的位移最大,最大值达到了-0.84 m。中柱的自由端位移为-0.69 m,大于端柱自由端的位移-0.17 m。与试验的结果保持一致。求得钢柱的最大转角,中柱为15°,端柱为3.9°。中柱已发生较大的转角,在实际中应为钢柱的架立留有足够的变形空间。端柱的屈曲如图8所示,尤其是柱脚到5号钢绞线之间的部分,端柱的外侧均已经发生了屈服,且伴随较为明显的向内弯曲。

图6 整体变形

图7 特征点位移

图8 端柱屈曲

3.2 钢绞线拉力

试验中通过拉力传感器测试得到的钢绞线的拉力结果与数值仿真分析中得到的钢绞线拉力结果对比如图9所示。从图9中可直观看出,拉力值在0.2 s左右达到峰值,峰值出现顺序为3—4—5—6,由柱脚到柱端自由端依次传递。力的大小,直接承受落石冲击的钢绞线3、4号受力较大,其余的钢绞线5、6号受力较小。7、8号钢绞线未设置拉力传感器,但数值仿真的结果显示,其拉力值仅为15 kN,结果更小。因此,主要为落石直接冲击的2条钢绞线发挥作用,其余钢绞线作用较小。钢绞线拉力的最大值比较如表1所示。仿真分析的结果略大于试验的结果。对于3×7股的高强度钢绞线,该4根钢绞线拉力结果都远小于极限拉断力[5],因此,钢绞线的受力仍有一定富余。

图9 钢绞线拉力

表1 钢绞线拉力最大值

拉力试验数据也进一步的证明了数值仿真分析与试验吻合较好。

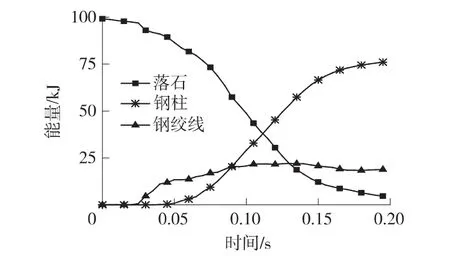

3.3 能量对比

体系中各部件能量的吸收如图10所示。钢柱吸收的能量远大于钢绞线吸收的能量,因此在该系统中钢柱为主要的耗能构件。一旦落石与钢绞线接触,钢绞线随即发生变形,此时钢绞线为主要的耗能构件,同时钢绞线的向下运动,给钢柱以向下的作用力,带动钢柱发生转动,钢柱转角逐步加大,钢绞线和钢柱协同工作,钢绞线吸收的能量达到最大值为23.98 kJ,钢柱继续发生转动,钢柱吸收的能量增加,钢绞线吸收的能量降低,最终稳定状态钢柱吸收的能量为76.06 kJ,钢绞线吸收了19.98 kJ,同时间距保持板吸收了3.96 kJ。钢柱吸收的能量较多,钢绞线吸收的能量较少。

图10 能量对比

4 结论与建议

通过试验与仿真分析,可以得出以下主要的结论。

(1)刚性防护网结构形式合理,具有良好传力路径和变形能力,该刚性防护网系统能够满足防护要求。系统中钢柱为主要的耗能构件。

(2)在落石冲击作用下,刚性防护体系的变形和受力有明显的二阶段过程。第一阶段,落石和钢绞线接触,并产生冲击变形,尤其是直接与落石接触的两根钢绞线产生较大的冲击变形。钢绞线中产生瞬间的最大的拉力。此时,钢柱变形较小,内力较小,柱脚未屈服。第一阶段内,系统主要靠钢绞线吸收能量。第二阶段,钢绞线的拉力向两端的端柱传递,由于钢绞线基本处于弹性工作段,钢绞线最大冲击变形减小。同时钢柱发生面内转动,自由端向下运动,最终,钢柱倾斜,钢柱柱脚屈服。随着钢柱变形加大,钢柱吸收的能量逐步增大。钢绞线变形部分回缩,钢绞线吸收的能量减小。最终,落石成功拦截,钢绞线和钢柱吸收的能量趋于稳定。一阶段持续的时间较短,二阶段的持续时间较长。

(3)落石冲击下,钢柱的柱脚均已经发生屈服,端柱在直接承受冲击作用的钢绞线的位置,腹板发生明显的屈曲变形,在工程应用中应加以重视。可适当的增大端柱的钢号。同时最大能级的荷载冲击下,钢柱产生了约15°的转角,在实际的架设中为充分发挥刚性防护系统的作用,应留有足够的变形空间。

[1] 贺咏梅,彭 伟,阳友奎.边坡柔性防护网的典型工程应用[J].岩石力学与工程学报,2006,25(2):323-328.

[2] 中华人民共和国铁道部.TB/T 3089—2004 铁路沿线斜坡柔性安全防护网[S].北京:中国铁道出版社,2004.

[3] 中华人民共和国交通部.JT/T528—2004 公路边坡柔性防护系统构件[S].北京:人民交通出版社,2004.

[4] Livermore softwaretechnologycorporation(LSTC).LS-DYNA keyword user's manual volumeⅠ(R).2007.

[5] 中华人民共和国建设部.GB8918—2006 重要用途钢丝绳[S].北京:中国标准出版社,2006.

[6] 侯福国,禹志阳.高速铁路柔性防护技术的研究[J].铁道标准设计,2006(11):16-18.

[7] Philippe Berthet-Rambaud, Yehya Timsah, Laurent Daudeville,Jacky Mazars,Finite elementmodeling ofconcrete protection structures submitted to rock impact[C]//16th ASCE Engineering Mechanics Conference, University of Washington, Seattle,2003:267-279.

[8] 叶四桥,陈洪凯,唐红梅.基于落石计算的半刚性拦石墙设计[J].中国铁道科学,2008(2):17-22.

[9] F.Nicot,B.Cambou,G.Mazzoleni.Design of Rockfall Restraining Nets from a Discrete Element Modelling[J].Rock Mechanics and Rock Engineering,2001,34(2):99-118.

[10]刘兰英.铁路桥梁桥址边坡稳定性分析与防护[J].铁道标准设计,2012(4):70-73.

[11] Peila D,Ronco C.Technical Note:Design of rockfall net fences and the new ETAG 027 European guideline[J].Natural Hazards and Earth System Sciences,2009(9):1291-1298.

[12]彼得·艾伯哈特,胡斌.现代接触动力学[M].南京:东南大学出版社,2003.

[13] Higgins J D.Recommended procedure for the testing of rockfall barriers[R].AASHTO Technical Report,Washington,2003.

Test Research and Numerical Analysis of Rigid Protection System Against Sporadic Rock Falling on High-speed Railway

QI Xin,WEI Tao,YU Zhi-xiang

(School of Civil Engineering,Southwest Jiaotong University,Chengdu 610031,China)

In combination with the actual project of rigid protection system against the sporadic rockfalling on Changsha-Kunming high-speed railway,and in view of the actual situation that it was not clear how much protective energy the rigid protection system could provide,the impact test on the rigid protection system against the full-sized falling rocks was carried out.Then according to the test results,the deformation behavior and the load transfer mechanism were studied;therefore the working conditions of the two stages of this system were made clear,and the weak links in this system were pointed out.In addition,based on explicit dynamic algorithm LS-DYNA,the overall process was simulated in which the rigid protection system was knocked by the falling rocks severely.Further,by comparing the simulation results with the test results,it can be seen that the two results accord with each other well.And all the results show that the structure of this new rigid protection system is reasonable,with good deformability and good load transfer mechanism,and can achieve the expected anti-impact effect.Finally,on the basis of above-mentioned achievements,the relevant suggestions on the design optimization for this system were put forward.

high-speed railway;rigid protection system;load transfer mechanism;simulation analysis;test

U238;U213.1+55

A

1004-2954(2013)10-0031-04

2013-04-29;

2013-05-21

铁道部科技研究开发计划重点项目资助(2012G003-J);铁道部科技研究开发计划(2010G014-E)

齐 欣(1981—),女,博士研究生,E-mail:qixin_117@126.com。