300 MW燃煤电站锅炉飞灰含碳量和NOx排放浓度多目标优化

2013-09-01卢洪波王金龙

卢洪波,王金龙

(东北电力大学,吉林 吉林 132012)

飞灰含碳量是影响锅炉热效率的一个重要指标,对于电厂锅炉的安全经济运行有重要影响。另外,影响飞灰含碳量的因素很多而且复杂,预测和控制都比较困难;电站燃煤释放的NOx是造成酸雨的原因之一,酸雨对环境的危害极大。由于电站锅炉实际运行时依据经验和有限的调试结果难以将实炉的燃烧工况调整到最佳状态下,因此,本文利用非线性建模的方法对飞灰含碳量和NOx排放浓度建立适当的模型,以对其进行控制和优化。

1 飞灰含碳量和NOx排放浓度影响因素分析

影响飞灰含碳量的因素很多,也很复杂,本文主要针对影响飞灰含碳的燃烧器摆角位置、过量空气系数和挥发分因素进行分析。同时,氮氧化物的排放浓度受多种因素的影响,主要有燃烧器结构、炉膛热负荷、煤种、含氮量、含碳量、发热值、锅炉负荷、一次风速、煤粉浓度、二次风配风方式和总风量等[1-5]。

1)炉膛火焰中心的位置随着燃烧器摆角的变化而上下浮动,火焰中心位置的变化将直接影响煤粉在炉膛内的燃烧时间,在其它运行参数不变的情况下,燃烧器向上摆动时,火焰中心上移,燃料在炉膛内的停留时间减少,将导致飞灰含碳增加,相反,燃烧器向下摆动时,火焰中心下移,燃料在炉膛内的燃烧时间延长,从而减少了烟气中的飞灰含碳量。

2)过量空气系数直接影响烟气中含氧量的高低,当过量空气系数增加时,炉膛中氧气浓度增加,从燃烧的角度分析,煤粉燃烧反应速率增加,从而飞灰含碳量降低;但是当炉膛出口过量空气系数过大时,会降低炉膛燃烧区域的温度,从而降低了燃烧速度,致使飞灰含碳量增加。

3)煤粉在炉膛中燃烧,最先燃烧的是挥发分。挥发分燃烧放出大量的热,加热煤粉达到其着火点后,煤粉才开始燃烧。同时,在挥发分析出的过程中,在煤粉表面和内部形成许多空隙,增加了与氧气的接触面积,增强了燃烧[6]。综合以上考虑,燃料中挥发分含量增加时,飞灰含碳量将会减少。

4)锅炉负荷的高低影响炉膛温度,炉膛温度又影响氮氧化物的生成,所以说锅炉负荷也间接影响着氮氧化物的生成。当锅炉负荷增加时,锅炉温度增加,在其他条件不变的情况下,氮氧化物生成量增多;当锅炉负荷降低时,同样在其他条件不变时,炉膛温度降低,氮氧化物生成量降低。实际中,氮氧化物含量与炉膛中氧的含量有密切的关系。

5)过量空气系数常用空气预热器出口的烟气含氧量来表征。当过量空气系数增加时,烟气中氧的含量增加,燃烧区域氧量增加,炉膛内燃烧温度升高,热力氮氧化物的生成量将升高;同时燃烧区域氧浓度的升高,也增加了燃料中氮的中间产物与氧反应生成氮氧化物的可能性。当过量空气系数减少时,烟气中氧含量减少,燃烧区域氧量减少,热力型氮氧化物和燃料型氮氧化物的生成量都会减少。

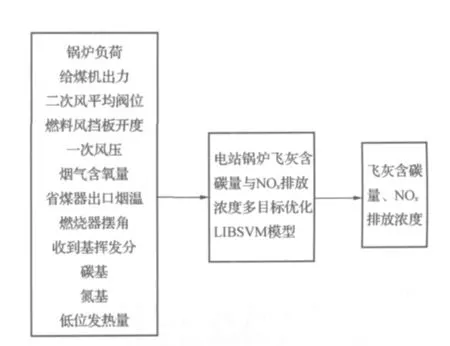

飞灰含碳量和氮氧化物排放浓度的影响因素很多,相互影响,不可能全部作为模型的输入量。考虑到两者的主要影响因素,本文将锅炉负荷、给煤机出力、二次风平均阀位、燃料风挡板开度、一次风压、烟气含氧量、省煤器出口烟温、燃烧器摆角、收到基挥发分、碳基、氮基和低位发热量等12个参数作为模型的输入量,将飞灰含碳量和氮氧化物排放浓度因素作为模型的输出。

2 飞灰含碳量和NOx排放改进支持向量机建模

根据以上模型输入输出影响因素的分析,运用改进支持向量机算法(libsvm),建立了以飞灰含碳量和氮氧化物排放浓度为输出,以相关影响因素为输入的支持向量机模型[7-8]如图1所示。

图1 飞灰含碳量和氮氧化物排放浓度多目标模型

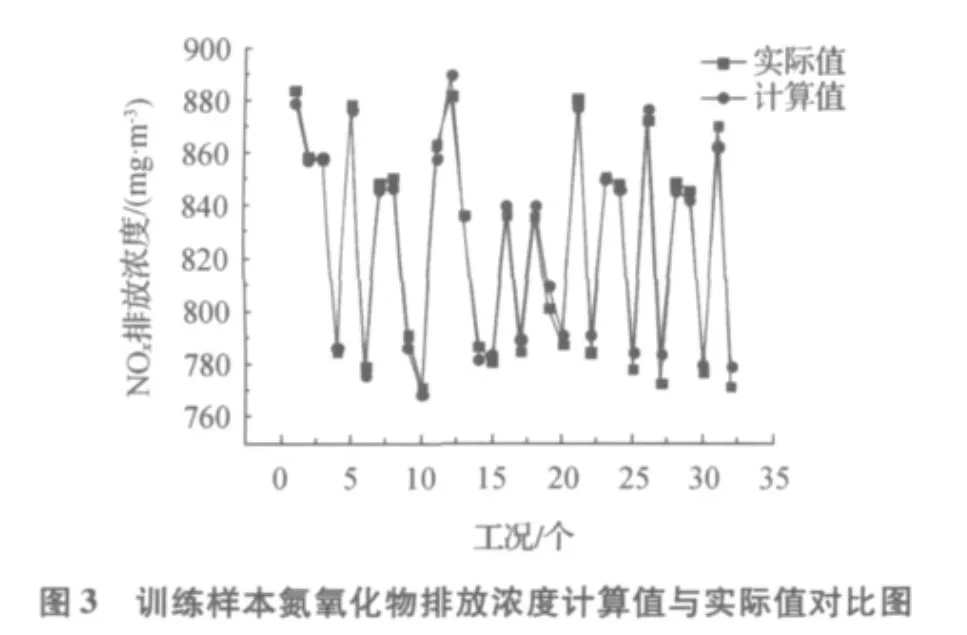

本节中所用到的数据是从某电厂DCS系统中采集到的数据,共采集到82组数据,经过数据的分析筛选,得到73个运行工况,将其作为研究对象。在支持向量机中,选择恰当的核函数对回归分析很重要,本节以高斯函数f(x)=ae-(x-b)2/c2为核函数。用采集到的73组数据训练和验证支持向量机模型,运用径向基高斯函数对其进行回归分析。对于氮氧化物排放浓度较高的工况2,应用选择好的参数进行预测。改进支持向量机模型的不敏感损失函数因子e取为10-3,在训练误差小于10-5时,设定停止训练,拉格朗日乘子上界取c为100,宽度width取为3。通过训练和验证,得出飞灰含碳量训练样本的均方误差为1.3%;氮氧化物排放浓度训练样本的均方误差为0.8%,误差很小,符合工程实际的需要。

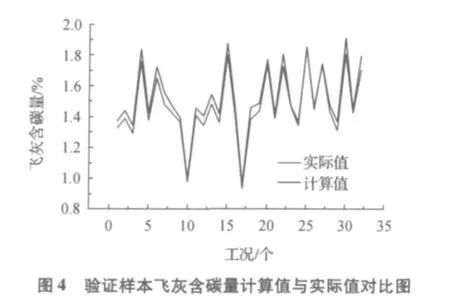

图2和图3分别为训练样本飞灰含碳量计算值与实际值对比图和训练样本氮氧化物排放浓度计算值与实际值对比图。从图2和图3中可以看出,飞灰含碳量和NOx排放浓度的计算输出与实际输出非常接近,说明该模型能够正确的反映出输入量与输出量之间的非线性关系,能够应用于实际的工程预测。飞灰含碳量验证样本的均方误差为2.15%,氮氧化物排放浓度验证样本的均方误差为1.24%,误差很小,符合工程实际要求。

图2 训练样本飞灰含碳量计算值与实际值对比图

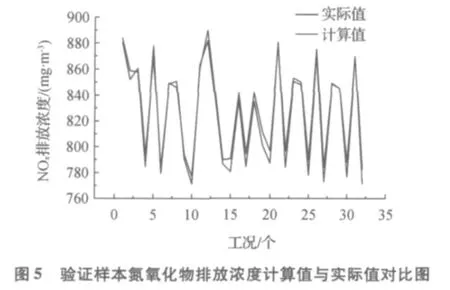

图4和图5分别为飞灰含碳量和氮氧化物排放浓度模型验证样本的相对误差曲线图,红色线为现场的实际运行数据,蓝色线为模型的计算数据。从图4和图5可以看出,模型计算数据曲线与现场的实际运行数据曲线非常稳合,说明该模型能够模拟锅炉内复杂的燃烧过程。

3 基于人工智能算法的飞灰含碳量和NOx排放浓度多目标优化

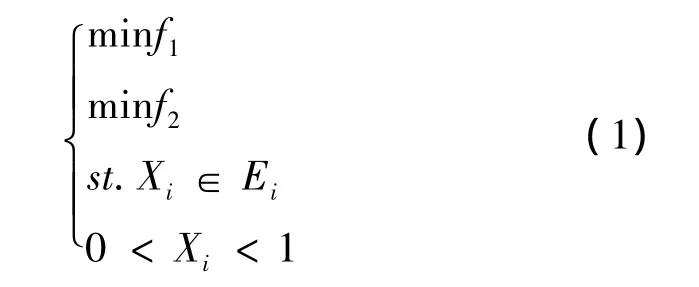

应用支持向量机建模的目的是为了对系统进行优化,优化目标定义为飞灰含碳量和NOx排放浓度,在确保锅炉出力和稳定运行的条件下,调整燃烧可调参数,至飞灰含碳量和NOx排放浓度达到最优值。优化目标如下:

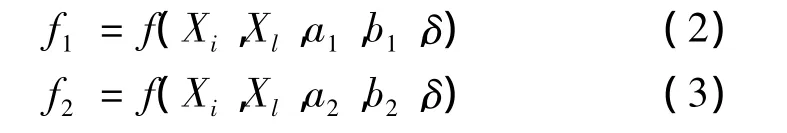

由训练好的支持向量机所建立的函数关系为

式中:f1为NOx排放浓度;f2为飞灰含碳量;Xi为输入层第i个变量;Xi为训练样本;Ei为Xi的取值范围;δ为核参数;i=1,2,3…30,l=1,2,3,…,30;a1、a2为拉格朗日乘子;b1、b2为偏差量[9-11]。

在样本归一化的过程中,存在最大值和最小值,优化区间就在最大值和最小值的基础上分别加减10%,并对NOx排放浓度较高工况2进行优化。

利用人工智能算法进行飞灰含碳量和NOx排放浓度优化,初始化种群规模为20,最大进化代数为50,优化函数选择高斯函数f(x)=ae-(x-b)2/c2,寻优流程与一般的优化算法类似。

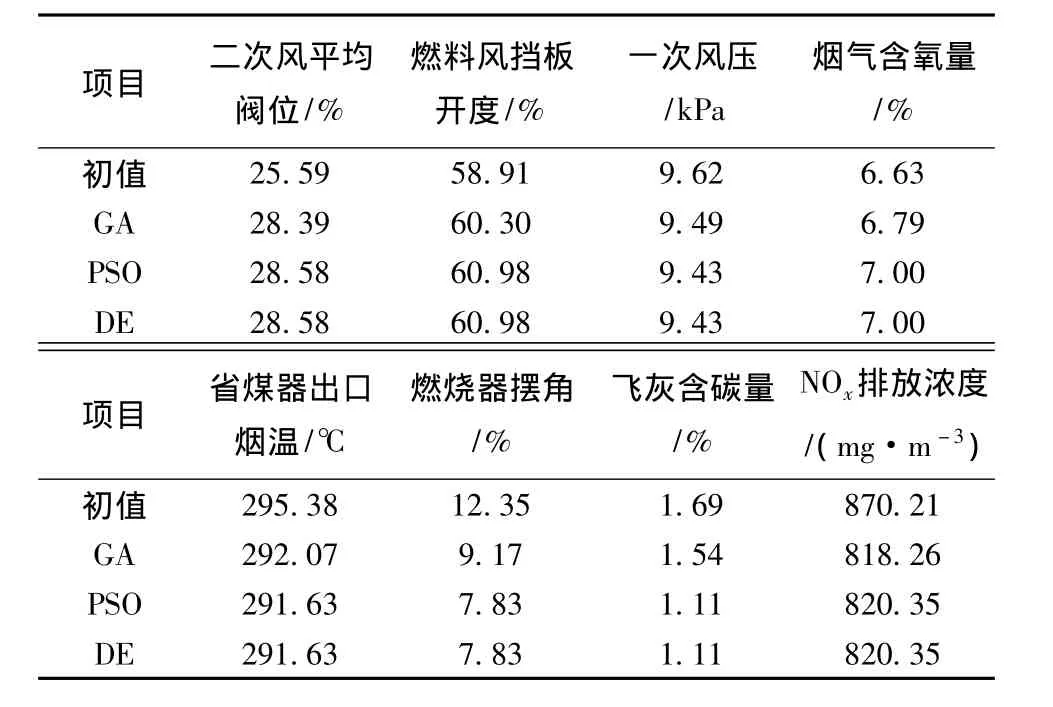

经过计算后,优化飞灰含碳量达到1.11%,NOx排放浓度至820.35 mg/m3。同时得到了该工况下的运行参数调整情况,如表1所示。图6为飞灰含碳量和氮氧化物排放浓度多目标优化流程图。

表1 优化后运行参数调整情况表

图6 飞灰含碳量和氮氧化物排放浓度多目标优化流程图

从图6可以看出,对于氮氧化物排放浓度和飞灰含碳量优化,微分进化算法进化到第8时最先趋于稳定,达到最优值;粒子群算法在趋于稳定的过程中稍有波动,最后在进化到第12时,趋于稳定,达到最优值,与微分进化算法所得结果相同,两种算法相互验证,说明计算结果准确;遗传算法所寻得的最佳氮氧化物排放浓度和飞灰含碳量比前两者要高一些,而且所需时间更长,效果不太理想。

4 结论

1)增加燃料风挡板开度和二次风平均阀位,使可燃物与氧气恰好充分反映,减少飞灰含碳量的生成。

2)适当降低一次风压,减少燃烧区域的扰动,在燃烧过程中能够局部形成还原性气氛,减少氮氧化物的形成。

3)降低燃烧器摆角,延长烟气在炉膛内的停留时间,使前期产生的飞灰含碳再燃烧,从而减少飞灰含碳量。

4)在运用3种智能算法进行优化的过程中,从表1和图5中可以看出,无论是从优化最终所得目标还是寻优速度,微分进化算法都是最好的,如果用于在线优化,微分进化算法就是最佳选择。

[1]张晓辉,孙锐,孙绍增,等.200 MW锅炉空气分级低NOx燃烧改造实验研究[J].热能动力工程,2008,23(6):676-680.

[2]王学栋,辛洪昌,栾涛,等.330 MW机组锅炉燃烧调整对NOx排放浓度影响的试验研究[J].电站系统工程,2007,2(3):7-10.

[3]许昌,吕剑虹,郑源.基于IMRAN的电站锅炉效率与NOx排放模型[J].锅炉技术,2009,40(3):5-9.

[4]凡荣荣,姚翠兰,杨巨生,等.基于PSO优化锅炉氮氧化物的排放[J].热力发电,2012,41(8):28-31.

[5]刘建忠,曹欣玉,周俊虎,等.煤粉锅炉NOx排放特性及控制的研究[J].燃料化学学报,2002,30(1):6-9.

[6]周俊虎,刘茂省,周志军,等.常规煤粉再燃技术在电站锅炉上的应用[J].中国电机工程学报,2008,28(26):14-18.

[7]Platt J.A resource allocating network for function interpolation[J].Neural Computation.1991,2(3):213-225.

[8]周昊,朱洪波,岑可法.基于人工神经网络和遗传算法的火电厂锅炉实时燃烧优化系统[J].动力工程,2003,23(5):2665-2669.

[9]许昌,吕剑虹,郑源.基于效率与NOx排放的锅炉燃烧优化试验及分析[J].锅炉技术,2006,37(5):69-74.

[10]Gormley C H,Thompson S.A lumped parameter NOxemissions model for a coal-fired boiler of power station[J].Journal of Institute of Energy.2002,75(2):43-51.

[11]魏辉,陆方,罗永浩,等.燃煤锅炉高效、低NOx运行策略的研究[J].动力工程,2008,28(3):361-366.