660 MW超超临界直流锅炉汽温控制策略研究

2013-09-01陈胜利丁晓汉王小兵

张 兴,陈胜利,丁晓汉,王小兵,施 壮

(1.安徽省电力科学研究院,合肥 230061;2.中电国际芜湖发电有限责任公司,安徽 芜湖 241009)

660 MW超超临界机组是在常规超临界机组的基础上发展起来的新一代高参数、大容量发电机组,其主蒸汽压力为25 MPa及以上,主蒸汽及再热蒸汽温度为580℃及以上。与常规超临界机组相比,超超临界机组的热效率可提高3%左右,而相对于亚临界机组其热效率更要提高6%左右。但由于超超临界机组运行参数高,锅炉为直流炉形式,需适应大范围调峰的要求,因此,这就给超超临界机组汽温实际控制提出了更高要求[1-2]。

1 超超临界机组汽温调整手段研究

对于超超临界直流锅炉来说,过热汽温的控制属于多输入的强耦合特性,在汽水流程上一次性通过,没有汽包将加热段、蒸发段和过热段明显地分开,因此不能像汽包炉机组仅依靠喷水减温和燃烧器摆角调节蒸汽温度[3]。

1.1 以煤水比调节实现过热汽温“粗调”

由于减温喷水引自进入锅炉的总给水量,煤水比失调造成的温度偏差,是不能仅靠喷水减温的方法来校正的。例如,若煤水比过大使汽温上升时,维持过热汽温不变需要大量的减温水,这将进一步加剧煤水比例失调,喷水点前的受热面,尤其是水冷壁中的工质流量必然减小,引起喷水点前各段受热面金属和工质温度升高,其结果不仅起不到调节汽温的作用,而且还会加剧水冷壁的超温,影响锅炉安全运行。

在给定负荷下,与主蒸汽焓值一样,中间点的焓值(温度)也受煤水比的影响。只要煤水比稍有变化,就会影响中间点温度。而中间点温度对煤水比的反映,也要比过热蒸汽温度的反映快的多。运行经验表明:中间点温度每变化1℃,过热蒸汽温度将变化5~10℃。因此选择中间点焓值(温度)控制煤水比,相对于过热蒸汽可以起到提前调节的作用。当运行工况发生变化时,根据中间点温度调整煤水比,不仅可减小汽温调节的滞后时间,还可以及时控制水冷壁的工质温度,防止水冷壁发生传热恶化。

通过调整煤水比保持中间点温度的稳定,且保持适当的过热度,实际上相当于通过煤水比调节将中间点至过热器出口之间的过热段固定,以使直流锅炉与汽包炉具有类似的过热汽温特性。所以对于超超临界直流锅炉,要保证过热汽温为额定值,必须保持适当的煤水比[4]。

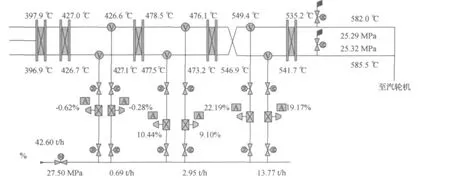

1.2 以喷水减温作为过热汽温的“细调”手段

在中间点温度基本稳定后,过热汽温就不会出现太大的温差,但由于超超临界锅炉调节中影响的因素很多,只靠煤水比的粗调还是不够的,还需用喷水减温器进行快速细调,因为喷水减温惰性小、反应快,从开始喷水到喷水点后温度开始变化只需几秒钟。由于超超临界锅炉过热器管道加长,结构复杂,滞后和惯性加大,因此应采用多级喷水减温进行细调,如中电芜湖发电厂2×660超超临界机组选用的北京巴布科克·威尔科克斯有限公司生产的B&WB-2091/26.15-M型锅炉,过热汽温控制设计了三级喷水分级控制。三级减温器分别布置在低温过热器、屏试过热器和后屏过热器之后,这种超超临界机组过热汽温控制系统如图1所示。

图1 超超临界机组过热汽温控制系统示意图

2 燃水比控制策略研究

2.1 燃水比控制反馈信号的选取

中间点温度和中间点焓值均可作为燃水比的反馈信号,而且当负荷变化时,中间点焓值在灵敏度和线性度方面具有明显的优势。中间点焓值除了对燃水比失调反映快以外,焓值还代表了过热蒸汽的作功能力,焓值的给定值不但有利于负荷控制,而且也可实现过热汽温粗调。因此选用中间点焓值,可以保证燃水比的调节的精度和性能[5]。

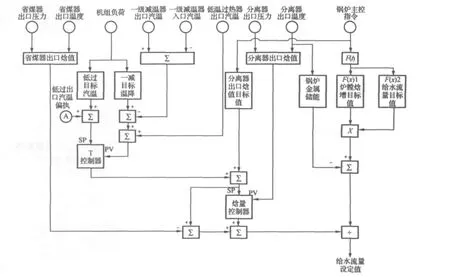

2.2 燃水比控制回路设计

燃水比调整是保持汽温的最终手段,但对过热汽温影响的迟延大;减温喷水能较快改变过热汽温,但最终不能维持汽温恒定。若将二者协调起来,才能获得整体汽温调整和响应性能的最优。基于中间点焓值校正思想的给水控制系统如图2所示。在图2中,炉膛吸热量目标值为给水流量目标值与省煤器入口至分离器出口理论焓增的乘积,这个目标值经过锅炉金属储能的瞬态修正(锅炉金属能是基于炉膛出口饱和温度的变化率)除以来自T控制器的炉膛焓增需求值,再减去锅炉减温水的流量,就得出了实际的炉膛给水流量需求值。

图2 超超临界机组燃水比调节示意图

进入T控制器的偏差量是一级减温器入口汽温(低温过热器出口汽温)和一级减温器前后温差的控制偏差。这两个控制的偏差量加权相加后形成了T控制器的控制偏差,以此偏差信号去修正燃水比。加入一级减温器前后温差信号的目的是该信号代表了一级减温器的适量喷水。据此调整后的燃水比将使一级减温器稳定在预定的温差设定值上,保持一级减温器工作在适中位置,以及时响应对汽温上下波动进行调整,避免减温器长期处于全开或全关位置所导致的调节滞后。

3 过热汽温控制策略研究及设计

过热汽温控制通常选择串级PID控制策略,在工况相对稳定的情况下,这种控制策略基本能满足生产运行要求,但在锅炉启停磨、大幅度升降负荷、锅炉火焰中心变化等复杂工况下,往往会发生汽温调节滞后甚至反调。同时普通减温水电动执行机构响应速度不快,不适宜频繁动作,也降低了串级PID调节对较突然的大幅扰动控制能力。因此,我们应用了一种基于物理机理过程的减温水控制方案,如图3所示。在图3中,出口汽温与其设定值的偏差与调整系数相乘转换为对进口汽温的调整要求。出口汽温偏差产生后,PID控制器即按转换后对进口汽温的调整要求进行调节,从而改变减温喷水量,改变进口汽温。进口汽温改变后将通过过热器改变出口汽温,进口汽温通过模拟的过热器特性PTn(多容环节)形成的变量,在PID调节器的设定值回路与经调整因子相乘的实际出口汽温相互抵消。如果模拟的过热器特性PTn与实际过热器特性充分接近,则在整个动态调整过程中设定值回路基本维持恒定,系统调节性能十分稳定。同时为防止汽温过低导致过热器进水,还用减温水附近的压力测点对应的饱和温度加上一个裕量作为出口汽温设定值的下限。

图3 超超临界机组减温水调节示意图

4 工程应用实例

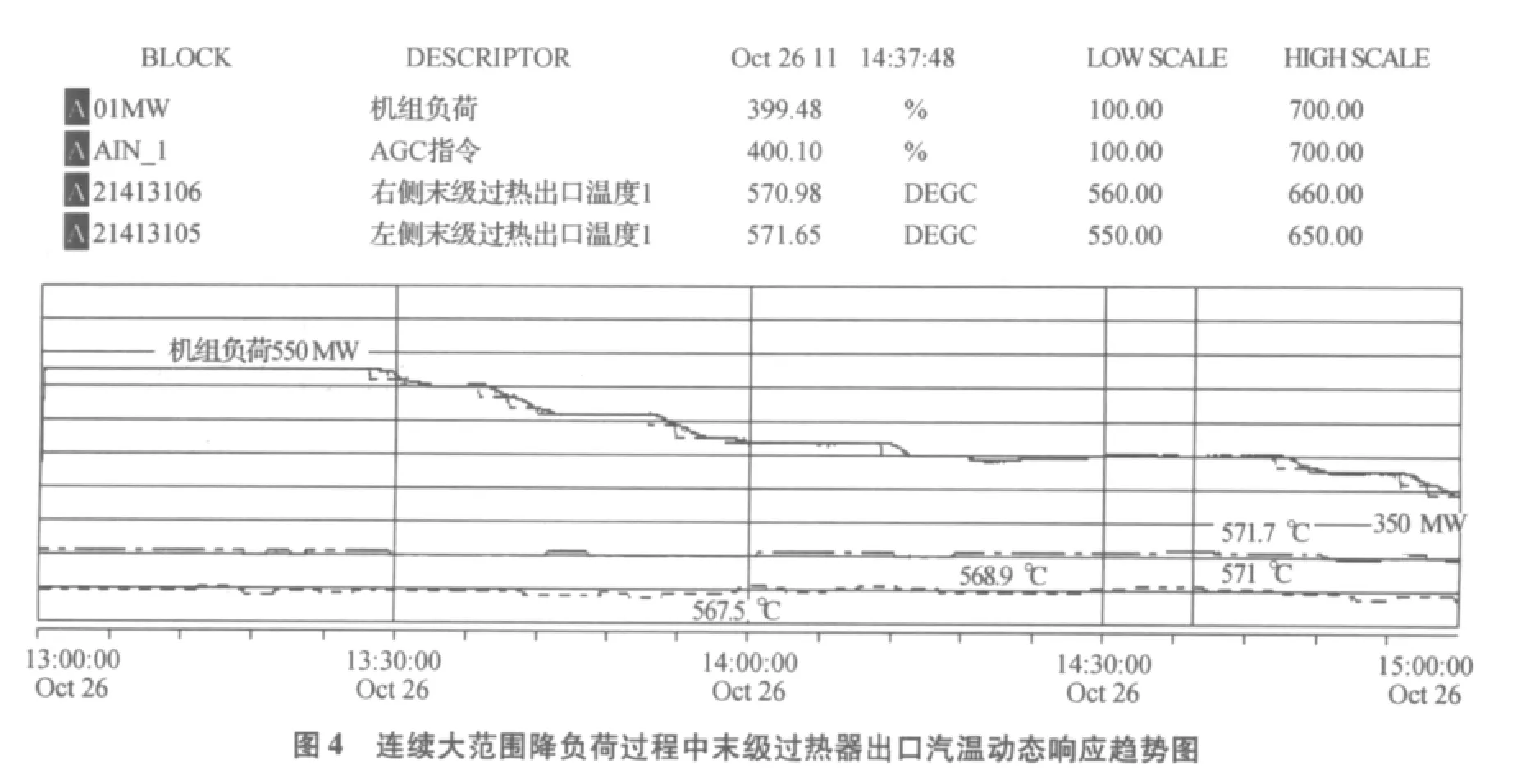

上述控制方案在中电芜湖发电厂2×660 MW超超临界机组的调试过程中完成了组态和现场调试,获得了良好的控制品质。

1)工况1:2号机组燃水比及各级减温水均投入自动控制,协调控制也投入,AGC为运行方式,负荷指令在由550 MW连续下降至350 MW(13.2 MW/min)过程中,左右侧主蒸汽温度控制在±3℃,如图4所示。

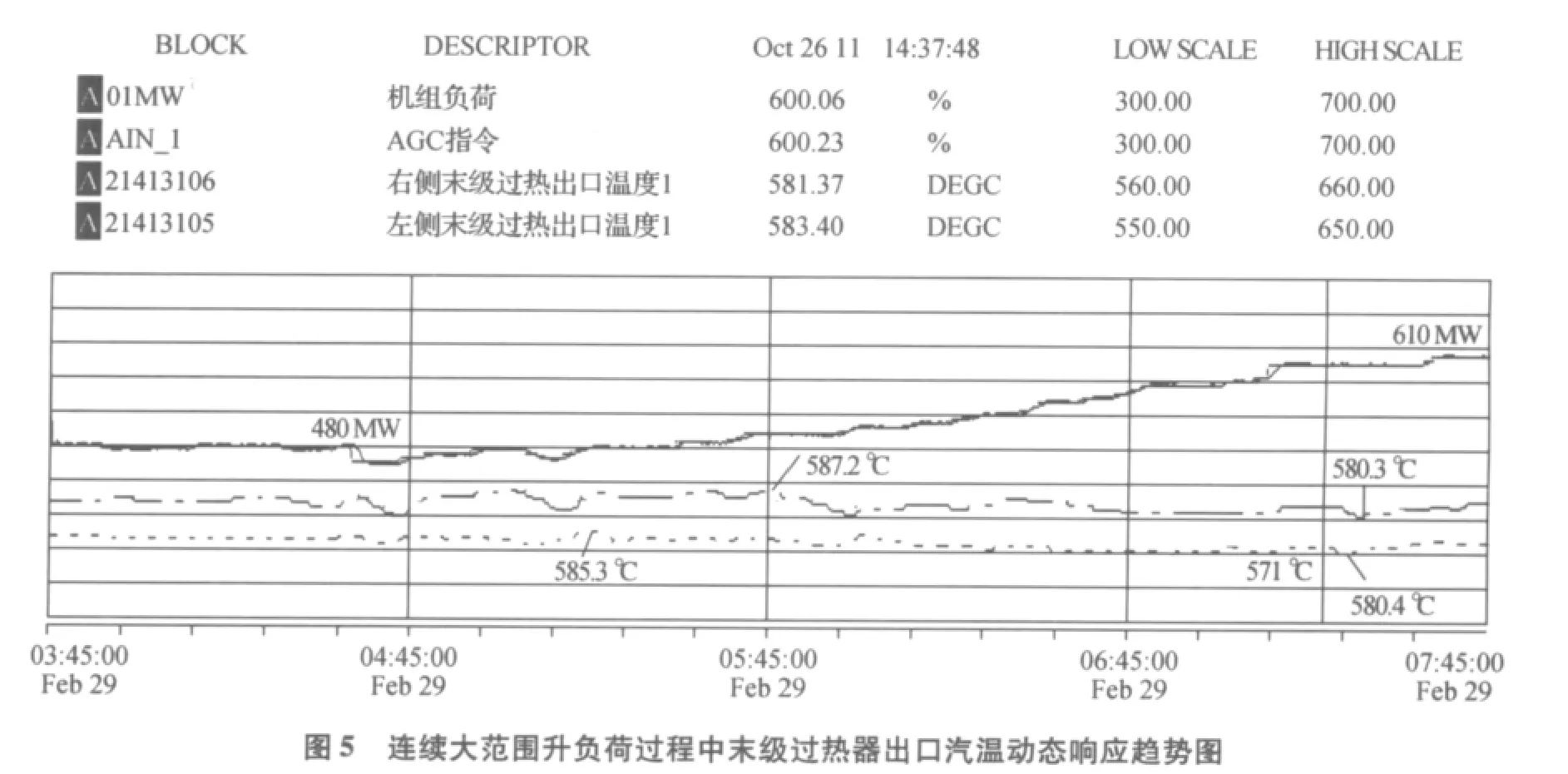

2)工况2:2号机组燃水比及各级减温水均投入自动控制,协调控制投入,AGC运行方式,负荷指令由480 MW连续上升至610 MW(13.2 MW/min)过程中,左右侧主蒸汽温度控制在±3℃,如图5所示。

5 结语

汽温控制是提高机组热效率和保证机组安全运行的重要组成部分,也是超超临界机组的控制难点。由此本文分析了燃水比控制的和过热器减温水控制在超超临界机组汽温控制中所起到的不同作用,着重介绍了一种基于中间点焓值校正思想的燃水比控制汽温粗调方案和基于物理机理过程的减温水控制汽温细调方案。这两方案已应用于中电芜湖发电厂2×660 MW超超临界机组,在AGC运行方式下,已经承受住了长期商业运行及复杂工况的考验,主蒸汽温度控制品质完全满足机组安全和经济运行需求。

[1]刘维.超(超)临界机组控制方法与应用[M].北京:中国电力出版社,2010.

[2]程蔚萍,陈胜利.超临界直流锅炉汽温控制系统的改进[J].发电设备,2008,22(4):351-354.

[3]夏明.超临界机组汽温控制系统设计[J].中国电力,2006,39(3):74-77.

[4]沈继忱,程玉伟.基于干扰观测器PID在主蒸汽温度控制系统的应用[J].黑龙江电力,2011,33(3):168-170.

[5]王玉清,董传敏,郑亚光,等.基于中间点焓值校正的超临界机组给水全程控制[J].锅炉技术,2010,41(3):11-15.