大型箱型结构水工钢闸门检测和安全鉴定技术路线

2013-08-31陈伟

陈 伟

(南京市三汊河河口闸管理处,江苏南京 210036)

水工钢闸门为水工建筑物的主要挡水结构,分为露顶门和潜孔门。水闸建成投入使用后闸门结构多处于潮湿或干湿交替的环境中,恶劣的周边环境对材料尺寸和材性的侵蚀较为严重,所以,应该按照规范要求,在投入运行相应时间内对水工钢闸门进行安全鉴定,以掌握闸门存在的问题,评估闸门是否能安全运行,避免闸门失事等严重后果,保障水工建筑物的安全和工程综合效益的发挥。

1 工程概况

三汊河河口闸是南京市外秦淮河环境整治工程的重要组成部分,其主要功能是非汛期关闸蓄水,抬高外秦淮河水位,汛期开闸行洪。水闸设置2扇露顶式圆拱型钢闸门(又称护镜门),每孔尺寸40.0m×6.5m,底槛高程为1.0m,闸门设计水头4.23m,闸门高度在4.50m~5.65m范围内可调整。闸门拱轴线半径为22.0m,沿门高设2根主梁构成箱型梁,箱型梁为密闭的空箱;闸门两侧的拱脚通过铰链连接后支承在边墩和中墩上,闸门以铰轴为圆心上下转动。每扇大闸门上主梁以上、主梁翼缘以及护镜门面板之间形成的空腔内设6扇活动小门,活动小门亦为圆拱箱型结构,可在闸室内上下升降以调节内河水位。护镜门启闭设备为2台额定容量2×1500 kN盘香式启闭机,启闭机布置在圆拱形排架顶部的机房内。

三汊河河口闸工程于2004年8月5日开工建设,2006年5月21日竣工验收。根据《江苏省水闸安全鉴定管理办法》(苏水管〔2008〕98号)第三条“水闸工程实行定期安全鉴定制度。首次安全鉴定应在工程竣工验收后5年内进行,以后每隔10年进行一次全面安全鉴定”的要求,管理单位于2010年10月开始对水闸进行了首次全面的安全鉴定工作,其中包括对钢闸门的安全检查与复核计算。

2 检测工艺

2.1 检测方案

水工钢闸门的检测依据《水工钢闸门和启闭机安全检测技术规程》SL101-94、《水利水电工程金属结构报废标准》SL226-1998、《水利水电工程钢闸门制造安装及验收规范》DLT 5018-94。检测内容一般包括:锈蚀检测,如涂层厚度、蚀余厚度、蚀坑深度;外形与变形检测,如外形尺寸、损伤变形、磨损、挠度等;巡视检查与外观检查,如金属结构状况以及运行的保证强度,变形、破损、锈蚀等[1]。考虑到该箱型结构钢闸门外观尺寸较大,结构本身特别是梁与面板、梁与梁之间,闸门吊耳部位焊缝较多,尽管水工金属结构在制造安装时对焊缝已进行过较为严格的探伤,但经长期运行后,在荷载作用下,焊缝有可能产生新的缺陷,原先经检查在容许范围内的缺陷亦有可能扩展,影响结构的安全运行。故在闸门外观检测、闸门锈蚀量检测的基础上增加闸门焊缝超声波探伤检测。

(1)外观检查以目测为主,配合使用量测工具,对闸门的外观形态和锈蚀状况进行检查。

(2)锈蚀量检测采用数字超声波测厚仪、改制的游标卡尺、测针和涂层厚度测定仪等量测仪器和工具进行,对闸门主要构件的锈蚀量进行检测,以判断闸门各构件的锈蚀程度,确定构件的蚀余厚度,为结构应力计算提供必要的数据。

(3)超声波探伤是利用材料本身或内部缺陷的声学性质对超声波传播的影响,非破坏性地探测内部缺陷的大小、形状和分布情况。根据闸门受力状况和焊缝类别,选定闸门面板、主梁以及吊耳梁为探伤构件。本项目超声波探伤采用EPOCHⅢ2300型探伤仪进行,距离—波幅曲线利用CSK-ⅢA试块实测,焊缝探伤比例为:一类焊缝约50%;二类焊缝约40%。

2.2 检测分析

(1)闸门外观检测。经检测,闸门外观形态完好,表面涂层基本完整,门体无明显损伤和变形;闸门吊点联接牢靠,零部件齐全;闸门支铰转动灵活,无异常响声,支铰虽长期浸泡于水中,但表面涂层完整,基本无锈蚀;闸门止水装置完好,基本不漏水。

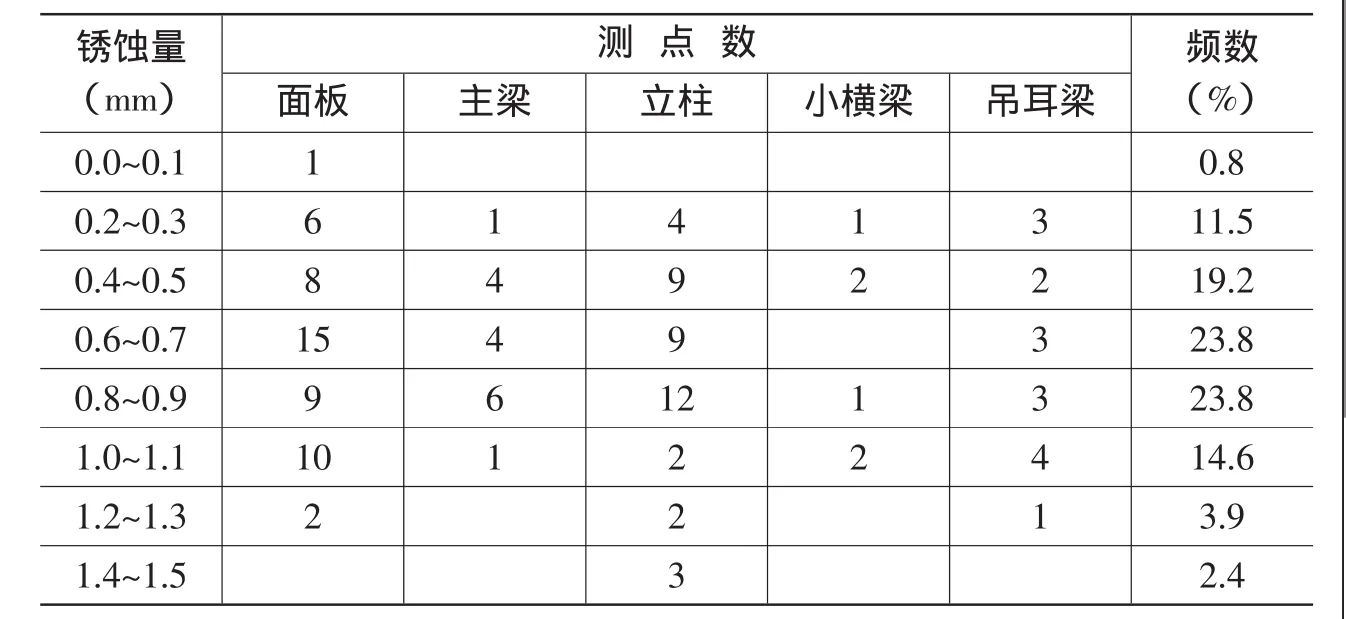

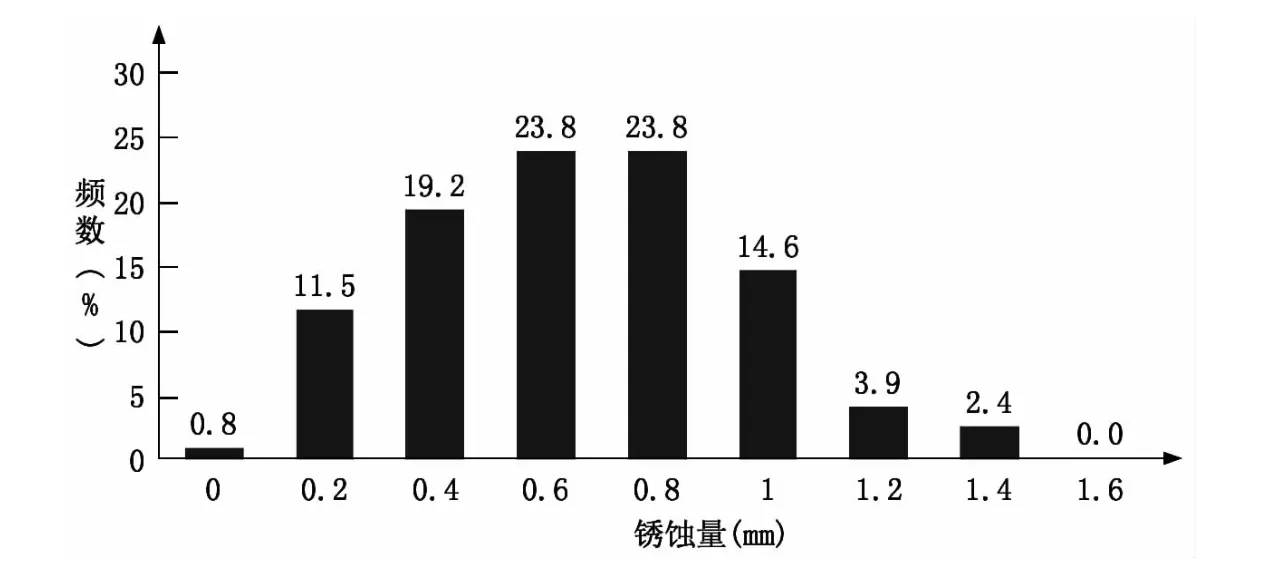

(2)闸门锈蚀量检测。闸门锈蚀量检测结果见表1和图1。由表1、图1可知:1#护镜门锈蚀量频数主要分布在0.2~1.1mm之间,其频数分布为92.9%,锈蚀量频数峰值位于0.6~0.9 mm区间,表明闸门整体轻微锈蚀。1#护镜门主要构件平均锈蚀量为0.63 mm~0.68 mm,标准差为 0.20 mm~0.36mm,表明闸门各构件的锈蚀程度基本相似,且锈蚀较轻。

2.3 闸门焊缝超声波探伤

共探测焊缝251条,探伤结果表明:1#闸门底梁腹板对接焊缝和2#闸门顶梁腹板对接焊缝各存在1处制造缺陷(未焊透),闸门面板对接焊缝共检测出有14处存在制造缺陷(未焊透);1#、2#闸门吊耳梁腹板与面板T形连接焊缝、吊耳梁翼缘板与面板T形连接焊缝局部存在未焊透缺陷。以上缺陷均未超过规范规定要求,其余所有受检焊缝均未发现有缺陷存在,两扇闸门所有受检焊缝均未发现裂纹缺陷。

3 闸门有限元分析

护镜门为空间薄壁结构体系,由一系列板、壳、梁等构件组合而成。正常工作时,闸门所承受荷载是通过各构件的相互传递来共同承担,主横梁、小横梁、纵梁、面板、吊耳梁等将发生弯曲、扭转、剪切、轴向拉压等组合变形,因此,计算模型的选择必须考虑到各构件的几何性质、变形特征和受力方式以及相互作用关系等,以正确反映出闸门的整体作用以及各构件的实际工作状态。

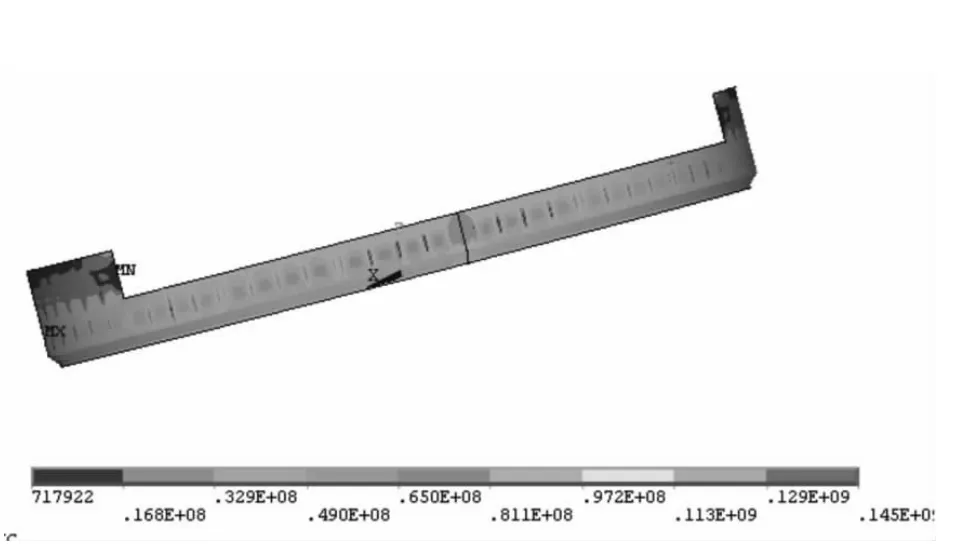

3.1 闸门有限元模型[2]

根据闸门结构形式和受力特点,将护镜门主横梁、小横梁、纵梁、方立柱、面板、吊耳梁等构件离散为板单元,据此所建立的闸门有限元计算模型如图2,计算模型的节点总数为39892个,单元总数为33717个。构件的外形尺寸按设计图纸取用,构件的截面厚度采用现场实测蚀余厚度获得。

闸门的结构材料为Q235B钢,弹性模量E=2.06×105MPa,泊松比μ=0.3,容重 γ=7.85 kN/m3。

计算荷载主要考虑作用于闸门的静水压力、风浪压力、闸门自重、活动小门液压启闭设备重量等。根据闸门的运行条件,确定闸门计算工况为:闸门秦淮河侧水位6.0m,长江侧水位1.5m,闸门作用水头4.5m。闸门在支铰处受三个方向位移约束及绕y、z轴的转动约束,门底受铅直方向位移约束。其中,坐标系定义为:x轴垂直于水流方向,y轴沿水流方向,z轴沿竖直方向。

表1 1#护镜门锈蚀量频数分布

图1 1#护镜门锈蚀量频数分布直方图

图2 闸门结构空间有限元计算模型

3.2 闸门复核计算结果

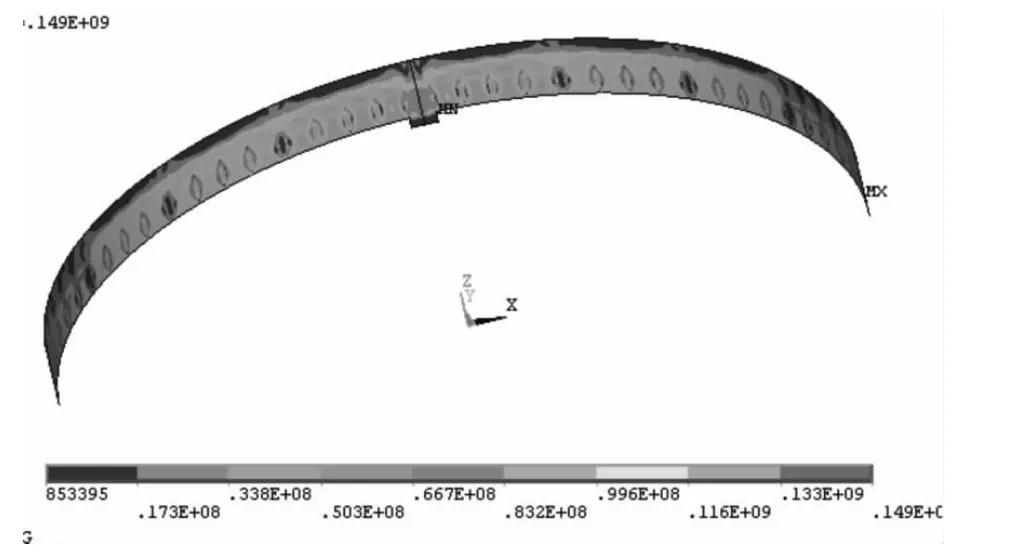

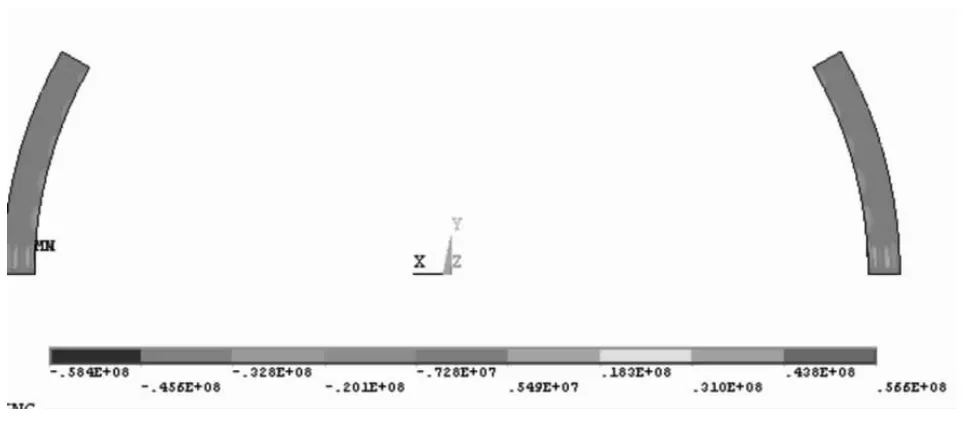

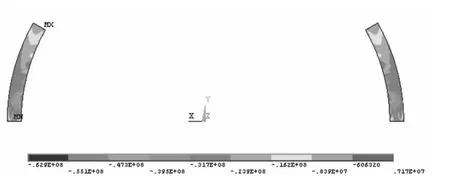

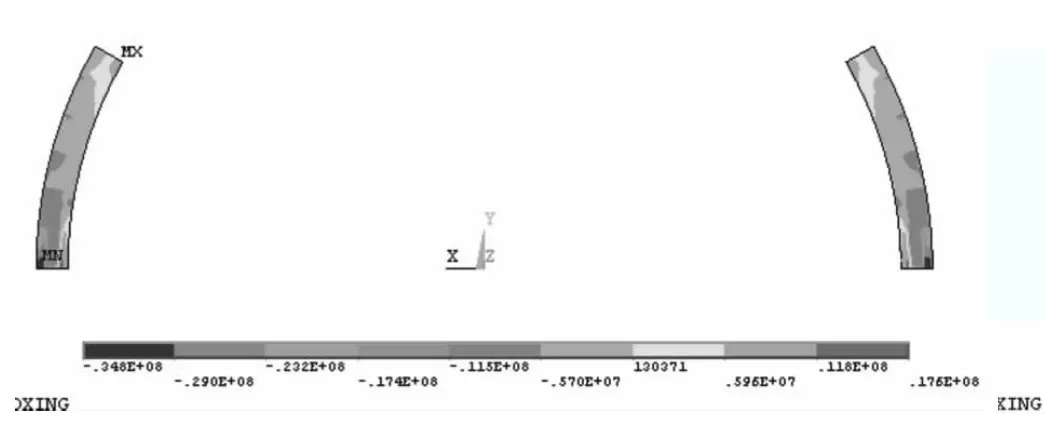

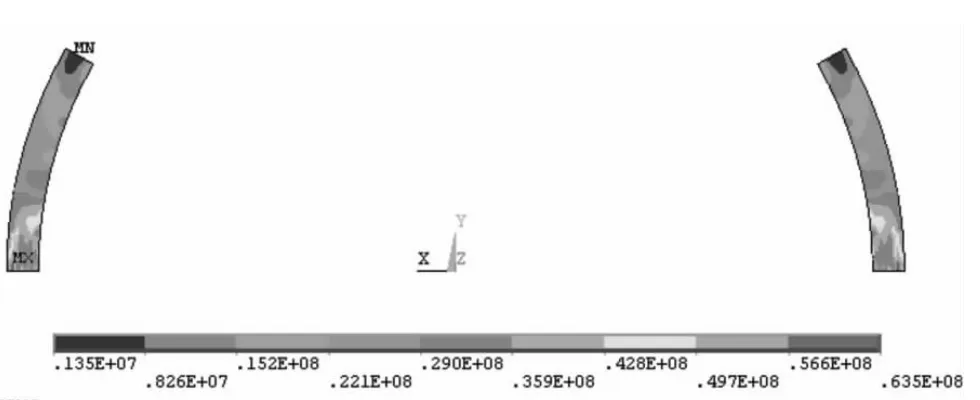

利用大型有限元计算软件ANSYS进行结构计算,面板的折算应力,上主梁的径向应力、切向应力、剪应力、折算应力如图3~图8,其他部位应力图略。计算结果表明:

(1)面板最大折算应力为149MPa,出现在上游测面板与边梁连接区域。面板最大折算应力小于容许值(210.7 MPa)。

(2)上、中、下主横梁径向应力最大值分别为-58.4 MPa、-36.2 MPa、-102.0 MPa,均出现在主横梁与纵梁连接区域。切向应力最大值分别为-62.9 MPa、-95.4MPa、-84.5MPa,均出现在主横梁与纵梁(或边梁)连接区域。最大剪应力分别为34.8 MPa、35.3 MPa、45.1 MPa,均出现在主横梁与边梁连接区域。最大折算应力分别为 63.5 MPa、88.1 MPa、109.0 MPa,均出现在主横梁与纵梁(或边梁)连接区域。各项应力均小于相应的容许应力。

(3)其他构件,如纵梁(含方立柱)、边梁、小横梁、支铰加劲板处最大折算应力、剪应力均小于相应的容许应力。

(4)上、中、下主横梁的最大挠度计算值分别为5.5mm、6.3mm、6.8mm,

图3 上游侧面板折算应力(单位:MPa)

图4 下游侧面板折算应力(单位:MPa)

图5 上主横梁径向应力(单位:MPa)

图6 上主横梁切向应力(单位:MPa)

图7 上主横梁剪应力(单位:MPa)

图8 上主横梁折算应力(单位:MPa)

4 结论

(1)通过外观检测、锈蚀检测与焊缝探伤可以比较全面地对本结构形式闸门进行安全检测,检测结果表明,闸门制造质量较好,运行维护与保养工作到位。

(2)此类钢闸门在检测过程中应注重采用先进的仪器,以取得较为准确的数据;在焊缝探伤中,由于焊缝多,事先要对焊缝进行分类编号,确保探伤过程有序进行,不至疏漏。

(3)利用数理统计的方法对实测数据进行处理,以蚀余厚度推定值为参数建立闸门结构三维有限元模型并计算,可以真实全面地反应各构件在荷载作用下的应力分布和变形。

(4)复核计算结果表明,三汊河