脉冲发动机中金属膜片式隔舱动态破坏过程研究①

2013-08-31王春光任全彬田维平刘洪超杨德敏

王春光,任全彬,田维平,刘洪超,杨德敏

(1.中国航天科技集团公司四院四十一所,西安 710025;2.中国航天科技集团公司四院,西安 710025)

0 引言

多脉冲发动机是用隔离装置将固体发动机的燃烧室分成若干部分,进行多次关机和启动,合理分配推力及各脉冲间隔时间,实现导弹飞行弹道的最优控制和发动机能量的最优管理,全面提高各类战术导弹系统的性能[1]。根据隔离装置承力情况,脉冲固体发动机隔离装置可以分为隔舱式 (硬隔离)和隔层式 (软隔离)[2]。其中隔舱式是通过隔舱组件将燃烧室分隔成多个独立的燃烧室,隔舱组件既要承力又要隔热,其优点是II脉冲的装药形式不受限制,打开压强一致性好,装配方便等特点。因此,隔舱在脉冲发动机中具有很好的应用前景。国外已经有多种具体型号使用脉冲发动机,国内最近几年也取得了一定进展,刘雨[3]、王长辉[4]、刘亚冰[5]等主要对陶瓷隔舱进行了研究,陶瓷隔舱具有结构机结构简单、成本低、研制周期短等优点,但同时兼有结构质量重、承压与打开压强比小、对材料特性敏感等缺点,导致该类型的隔离装置在脉冲发动机的适用范围大大降低。文献[6-8]主要研究了陶瓷式双脉冲发动机的内流场特点:II脉冲工作时,由于级间通道的收缩导致燃气在I脉冲燃烧室产生后台阶流动,从而使燃气产生漩涡,强化了I脉冲的对流换热及粒子冲刷。文献[9]总结出了随级间通道直径的变化,发动机内流场的变化规律。文献[6-7]、[9]所涉及双脉冲发动机的隔离装置都为陶瓷隔舱结构,为了满足强度要求必须设计为收口形式,从而必然导致II脉冲工作时的燃气在I脉冲燃烧室内的后台阶流动。对于II脉冲长时间工作的发动机(30 s以上),后台阶流动将导致发动机的绝热烧蚀严重,对发动机的绝热带来不利影响。

金属膜片式隔舱是利用轮辐式支撑件来减小质量,密封膜片与支撑件紧密贴实。为了减小打开压强,在金属膜片一侧有刻痕,同时在金属膜片外侧附着一层绝热层进行绝热。由于该类隔舱兼具有结构设计简单、研制周期短、可靠性高等优点,而被广泛应用于国际的脉冲发动机领域[1]。

本文通过理论推导得到金属膜片的设计公式,获得了其打开压强与结构尺寸的具体关系。利用有限元仿真模拟膜片的破坏过程,计算得到打开压强,并与公式计算结果对比。设计膜片动态打开的单项试验,得到膜片的实际打开压强与破坏形式,为脉冲发动机的设计提供依据。

1 金属膜片设计方法

1.1 金属膜片结构设计

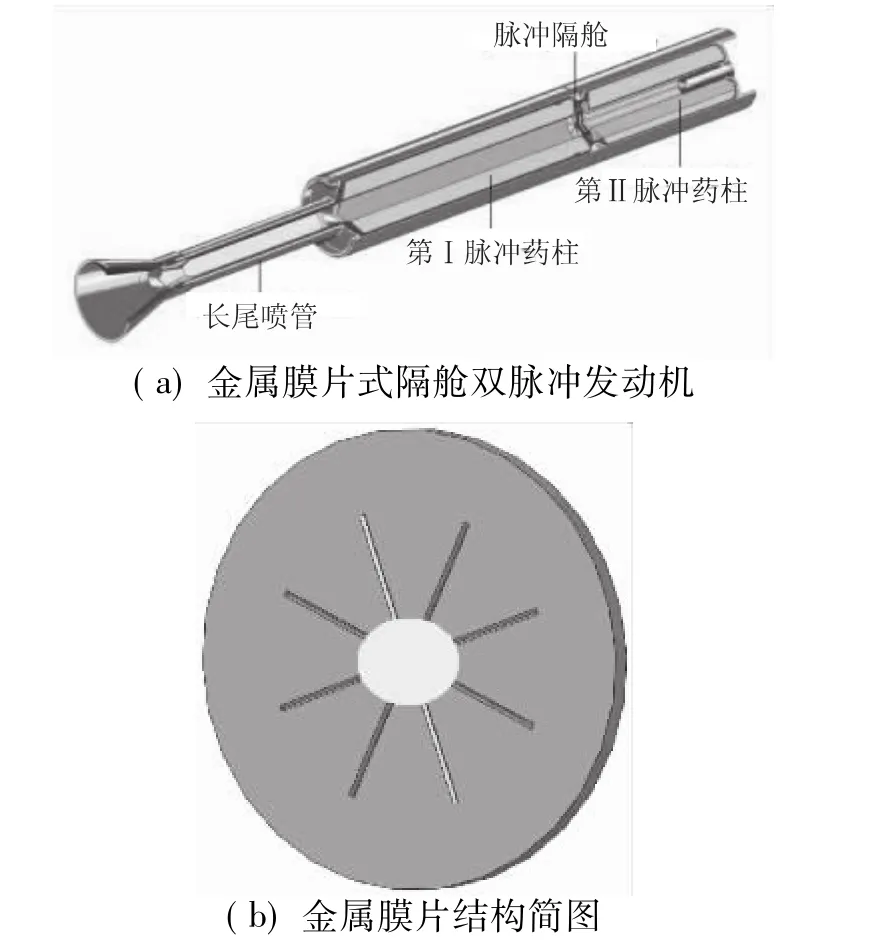

金属膜片式隔舱脉冲发动机依靠隔舱组件将燃烧室分隔成多个舱体,隔舱组件包括一个多孔支撑件和一个高强度易变形的金属模片。当第I脉冲工作时,金属模片盖在支撑件后面,防止燃气通过;第II脉冲工作时,模片破裂,燃气通过多孔支撑件从喷管排出。金属膜片式隔舱脉冲发动机三维图如图1(a)所示。其中金属膜片的结构形式主要为薄板结构,且在一侧设有预制缺陷,以方便控制膜片的破坏打开压强和破坏形式。参考液体发动机中阀门破裂膜片的设计方法,设计固体脉冲发动机的金属膜片隔舱结构[10]。本文的金属膜片结构简图如图1(b)所示,为了得到可靠的打开形式,预制缺陷槽一般设计为“十字型”或“米字型”,本文选取“米字型”预制缺陷膜片作为研究对象。

1.2 金属膜片设计公式

在II脉冲燃烧室较低压强作用下,膜片会沿预制曲线顺利打开,金属膜片的破坏打开压强与膜片的各种结构尺寸有密切关系,其中包括预制缺陷深度a、缺陷V型槽开口角度α、膜片半径R及厚度h等。

为了量化膜片的的破坏打开压强与膜片结构尺寸之间的关系,本文将膜片承受燃烧室压强的变形过程简化为相同尺寸薄板(不含预制缺陷)的大挠度问题,得到预制缺陷位置的应力分布形式,具体见式(1):

式中 E为膜片材料的杨氏模量;μ为膜片材料的泊松比;f为圆板中心的最大挠度为抗弯刚度为关心点径向坐标的单位化;为关心点厚度坐标的单位化;ω为关心点位置的挠度值。

图1 双脉冲发动机及金属膜片结构简图Fig.1 Double pulse motor and metal diaphragm

通过式(1)即可计算得到预制缺相应位置的应力值,根据式(2)计算预制缺陷位置的应力强度因子:

其中,σo和 σp通过式(1)计算求出,具体含义见图2(a),即某横截面预制缺陷处的切向应力示意图。由于板中心的应力最大,所以预制缺陷中心位置的应力强度因子也最大,具体分布形式见图2(b)。

考虑到某脉冲发动机的直径,同时保证II脉冲药柱能稳定点燃(一般要求初始压强在1.5~2.5 MPa之间)。本文设计II脉冲初始工作压强为2.2 MPa,根据式(1)、式(2),设计膜片具体尺寸如下:缺陷深度α=1 mm、缺陷 V型槽开口角度 α=π/2、膜片半径 R=142 mm、膜片厚度h=3 mm。

图2 预制缺陷处切向应力及应力强度因子分布Fig.2 Tangential stress distribution and stress intensity factor distribution of the prefab defect

2 金属膜片破坏过程的数值模拟

2.1 计算模型

建立金属膜片打开破坏过程的三维有限元模型(图3),整个模型由金属膜片和部分绝热层组成。合理简化边界条件,模拟膜片在发动机中的实际连接形式。整个膜片全部采用结构化网格,单元类型为C3D8R,单元总数为50 000。

图3 金属膜片有限元模型Fig.3 Finite element model of metal diaphragm

膜片的材料性能:杨氏模量E=74 000 MPa;泊松比 μ =0.33;密度 ρ=2 800 kg/m3;断裂韧度 KIC=22.5断裂应变 ε =0.08。

将整个加载过程定义为动态分析载荷步:在隔膜片II脉冲一侧施加压力载荷,模拟II脉冲燃烧室初始工作压强,工作时间为40 ms,载荷的大小随时间线性增加,计算膜片破坏打开的压强值。

2.2 材料失效模型选择

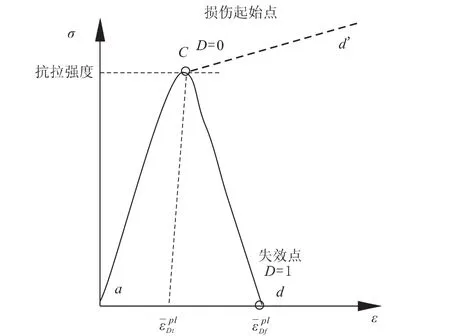

在固体火箭发动机中,膜片的实际破坏过程为动态打开过程,从压力建立到膜片破坏整个时间约为40 ms,膜片材料来不及塑性变形,结合前期试验的结果近似认为膜片发生脆性破坏。本文选取Brittle cracking模型来模拟膜片动态打开即脆性破坏过程的有限元数值模拟。Brittle cracking模型是ABAQUS/explicit中材料脆性损伤失效模型,其单轴拉伸应力-应变关系示意图如图4所示。

图4 脆性断裂模型的单轴拉伸应力-应变曲线Fig.4 Failure stress-strain curve of brittle cracking model

2.3 计算结果分析

与隔层式脉冲发动机相比,隔舱式脉冲发动机中,由于隔舱可以承受来自I脉冲高压作用,因此II脉冲药柱的结构完整性不会受到影响,本文不进行该方面的分析。II脉冲燃烧室开始工作时,随着内压的迅速增加,膜片开始变形,预制缺陷的应力强度因子逐渐增加,当膜片中心位置某条预制缺陷的应力强度因子满足时,预制缺陷位置开始产生裂纹。随压力增加,预制缺陷处的裂纹迅速扩展,直至整个膜片在中心位置产生贯穿型的裂纹,整个膜片失去承载能力。金属膜片破坏过程的应变分布如图5所示。

图5 金属膜片破坏过程的应变分布Fig.5 Strain distribution for metal diaphragm failure process

由图5(a)可见,压强达到2.01 MPa时,膜片中心预制缺陷位置的应力强度因子达到材料的断裂韧度,预制缺陷位置开始产生裂纹,并且裂纹随压力增加而逐渐扩展。在膜片内侧,膜片根部位置的应变值较大为0.07,但略低于材料的延伸率0.08,不会产生破坏。

由图5(b)可见,压强达到2.15 MPa时,裂纹扩展至膜片的另一侧,膜片从中心位置沿预制缺陷随机分成3瓣,整个膜片彻底失去承载能力。观察膜片内侧根部,由于有一部分表面单元的应变已经超过材料的断裂应变值,相应单元已被软件自动删除。由于根部的单元并未在整个厚度方向都失效,只有表面产生损伤,因此膜片并不会在根部断裂,这也说明了本文所设计的膜片不会有成块的有害物质飞出。

3 膜片打开单项试验

3.1 试验装置

隔舱结构的单项验证试验是脉冲发动机设计过程中必不可少的过程,单项试验可以考核隔舱的承压、打开及密封性能,验证设计思想的合理性。本文设计了隔舱的单项试验装置如图6所示[2],试验工质可为氮气、水或者靠内部点火药产生压强。装置由I脉冲集压室、II脉冲集压室和隔舱组件组成。在I和II脉冲集压室上均开有进压口和测压口。2个集压室上的进压口可与压力源连接,通过调节压力源的出口压强,模拟脉冲发动机燃烧室压强,进行隔舱承压、打开及密封性能的试验研究。本文只关心膜片的破坏过程,因此只对膜片打开单项试验进行介绍。

图6 隔舱单项试验装置Fig.6 Monomial test vessel for PSD

3.2 单项打开试验

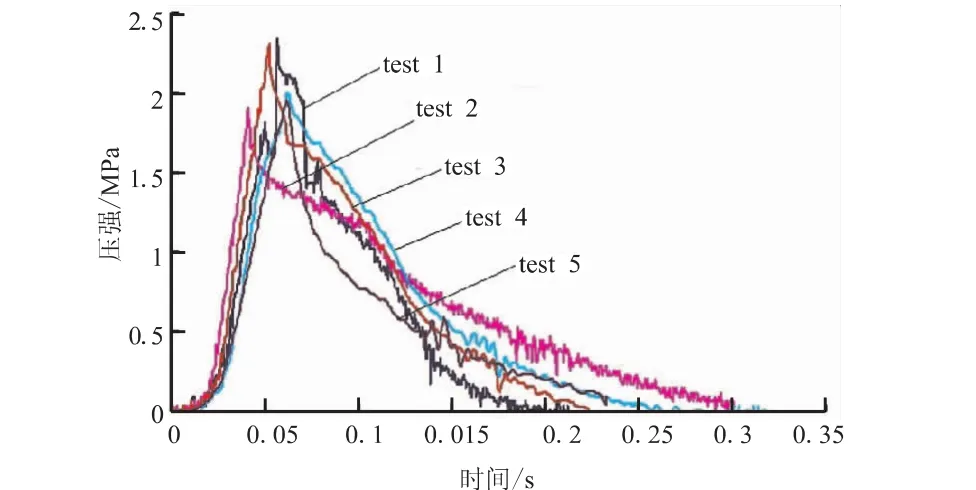

打开试验主要考核膜片结构的打开破坏性能,验证II脉冲燃烧室工作时,膜片可以顺利可靠打开。为了模拟II脉冲初始工作压强,在II脉冲集气室内填充假药柱,模拟真实发动机的自由空间,利用适量点火药产生的点火压强来模拟II脉冲工作的初始压强。I脉冲集压室顶盖打开,II脉冲集压室的测压孔位置安装测压传感器,通过测压传感器记录II集压室压强随时间变化情况。打开试验的II脉冲压强时间曲线如图7所示,对预制缺陷深度为1 mm的膜片一共进行了5次打开试验,试验曲线一致性较好。曲线的最高点对应的打开压强值既为膜片的破坏打开压强,膜片的打开压强分别为 2.30、1.90 、2.33、2.00、1.95 MPa。

图7 单项试验的压强曲线Fig.7 Pressure curvs for monomial tests

4 试验结果分析

4.1 结果对比

单项打开试验结束后,拆卸试验装置,发现膜片已经沿预制缺陷破坏,膜片从预制缺陷位置产生3、4或5条贯穿性裂纹,分成3、4或5瓣,其中膜片破坏为3瓣的试验结果见图8(a)所示,膜片根部的变形情况如图8(b)所示。

图8 打开单项试验的照片Fig.8 Picture of opening up test

试验结果与公式计算结果、数值计算结果一致性较好。本文认为造成各次试验结果差异的主要因素如下:

(1)制造误差的影响

本文设计的膜片预制缺陷深度为1.0+0.10mm,材料加工过程中很难保证每一个预制缺陷深度完全相同,压力作用时各预制缺陷的应力强度因子也会有大有小,必将导致预制缺陷破坏程度不完全一致以及打开压强大小的差异,同时也是计算结果与试验结果有一定差异的原因。

(2)加载速率的影响

试验过程中的实际建压速率受外界因素影响较大,如点火药量、点火药的粉碎程度差异以及点火电流的大小,都会引起建压速率的不同,必然导致各次试验膜片的破坏压强有所不同。而有限元分析时,采用显示动态分析,加载时间近似设为40 ms,与实际情况存在差异,必然导致计算结果差异。

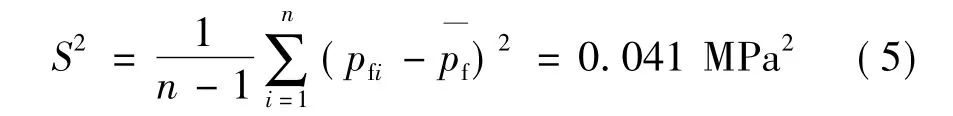

4.2 膜片真实平均打开压强的区间估计

对膜片预制缺陷深度为1 mm的5次打开压强进行统计分析,假设膜片的打开压强 pf为正态总体N(μ,σ2)的一个样本,由于总体方差σ2未知,用样本方差S2来代替总体方差σ2,则膜片真实平均打开压强的置信区间为

其中,打开压强的平均值:

样本的方差为

5 结论

(1)金属膜片设计公式可以根据破坏打开压强来设计膜片的具体尺寸,设计的破坏打开压强与数值计算结果及试验结果基本一致。打开压强的公式设计结果为2.2 MPa、数值计算结果为2.15 MPa与试验平均结果2.10 MPa 的误差分别为4.8%、2.4%,均控制在5%以内。

(2)数值仿真膜片的破坏过程,可以选择脆性断裂模型(Brittle cracking),脆性断裂模型可以较好模拟膜片的动态打开行为,预估膜片的打开破坏压强,数值模拟的破坏形式与试验结果基本一致。该方法可以作为试验前期分析的一种重要手段。

(3)对膜片的实际打开压强进行了区间估计分析,当预制缺陷深度为1 mm时,膜片的真实平均打开压强在[1.90 MPa,2.30 MPa]范围内的置信度为90%,满足脉冲发动机的设计要求。

[1]Wang Chun-guang,Liu Hong-chao,Yang De-min.Study of development status and future development proposals for pulse soild rocket motor[J].Advanced Materials Research,2012(110-116):2354-2358.

[2]Tian Wei-ping,Wang Chun-guang,Chen Cong.Numerical analysis and test research on work process of PSD in pulse solid rocket motor[J].Advanced Materials Research,2012(490-495):2290-2294.

[3]刘雨,利凤祥,李越森,等.多脉冲固体火箭发动机陶瓷舱盖结构分析[J].固体火箭技术,2010,33(2):179-183.

[4]王长辉,刘亚冰,林震,等.脉冲发动机陶瓷隔板的设计和试验研究[J].固体火箭技术,2010,33(3):327-331.

[5]刘亚冰,王长辉,刘宇,等.双脉冲固体发动机隔板预紧载荷数值分析[J].固体火箭技术,2010,33(5):573-577.

[6]孙娜,娄永春,孙长宏.某双脉冲发动机燃烧室两相流场数值分析[J].固体火箭技术,2012,35(3):335-338.

[7]刘亚冰,王长辉,刘宇.双脉冲发动机燃烧室局部烧蚀特性分析[J].固体火箭技术,2010,33(4):453-456.

[8]曹熙炜,刘宇,任军学.内孔隔板脉冲固体火箭发动机流场分析[J].航空动力学报,2011,26(2):448-452.

[9]朱卫兵,张永飞,陈宏.双脉冲发动机内流场研究[J].弹箭与制导学报,2012,32(1):114-118.

[10]王心清.结构设计[M].北京:宇航出版社,1994.

[11]刘鸿文.板壳理论[M].浙江:浙江大学出版社,1987.

[12]解德,钱勤,李长安.断裂力学中的数值计算方法及工程应用[M].北京:科学出版社,2009.