落料冲孔复合模设计

2013-08-31韩方恒

韩方恒 李 娜

(徐州机电工程高等职业学校,江苏 徐州 221000)

0 引言

复合模是指冲床在一次行程中,完成落料、冲孔等多个工序的一种模具结构。相对其他冷冲压模具结构而言,它具有以下一些优点:①工件同轴度较好,表面平直,尺寸精度较高;②生产效率高,且不受条料外形尺寸的精度限制,有时废角料也可用以再生产。由于复合模本身所具有的一些优点较明显,故模具企业在条件允许的情况下,一般倾向于选择复合模结构。

1 零件工艺性分析

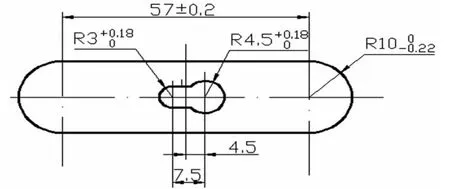

工件为图1所示的落料冲孔件,材料为Q235钢,材料厚度2mm,生产批量为大批量。工艺性分析内容如图1:

图1 工件图

1)材料分析

Q235为普通碳素结构钢,具有较好的冲裁成形性能。

2)结构分析

零件结构简单对称,无尖角,对冲裁加工较为有利。零件中部有一异形孔,孔的最小尺寸为6mm。另外,经计算异形孔距零件外形之间的最小孔边距为5.5mm。所以,该零件的结构满足冲裁的要求。

3)精度分析

零件上有4个尺寸标注了公差要求,由公差表查得其公差要求都属IT13,所以普通冲裁可以达到零件的精度要求。对于未注公差尺寸按IT14精度等级查补。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

2 冲裁工艺方案的确定

零件为一落料冲孔件,可提出的加工方案如下:

方案一:先落料,后冲孔。采用两套单工序模生产。

方案二:落料—冲孔复合冲压,采用复合模生产。

方案三:冲孔—落料连续冲压,采用级进模生产。

方案一模具结构简单,但需两道工序、两副模具,生产效率低,零件精度较差,在生产批量较大的情况下不适用。方案二只需一副模具,冲压件的形位精度和尺寸精度易保证,且生产效率高。尽管模具结构较方案一复杂,但由于零件的几何形状较简单,模具制造并不困难。方案三也只需一副模具,生产效率也很高,但与方案二比生产的零件精度稍差。欲保证冲压件的形位精度,需在模具上设置导正销导正,模具制造、装配较复合模略复杂。

所以,比较三个方案欲采用方案二生产。现对复合模中凸凹模壁厚进行校核,当材料厚度为2mm时,可查得凸凹模最小壁厚为4.9mm,现零件上的最小孔边距为5.5mm,所以可以采用复合模生产,即采用方案二。

3 零件工艺计算

1)刃口尺寸计算

根据零件形状特点,刃口尺寸计算采用分开制造法。

(1)落料件尺寸的基本计算公式为:

(3)中心距:

尺寸 57±0.2mm

L=(57±0.2/4)mm=57±0.05mm

尺寸 7.5±0.12mm

L=(7.5±0.12/4)mm=7.5±0.03mm

尺寸 4.5±0.12mm

L=(4.5±0.12/4)mm=4.5±0.03mm

2)排样计算

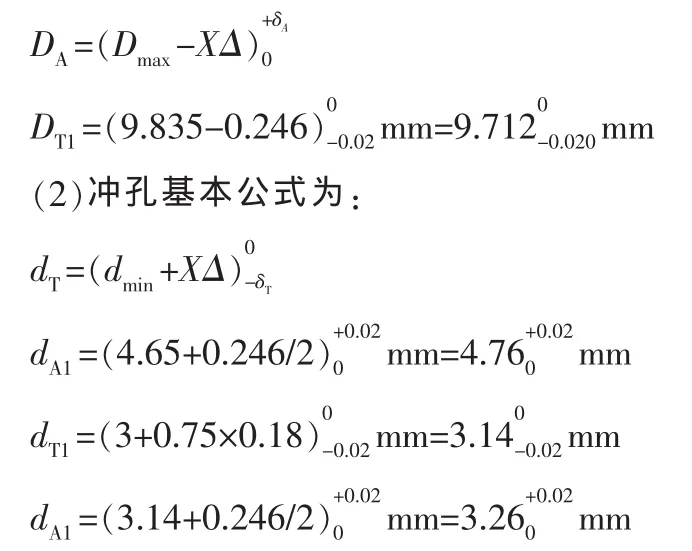

分析零件形状,应采用单直排的排样方式,零件可能的排样方式有图2所示两种。

图2 零件可能的排样方式

比较方案a和方案b,方案b所裁条料宽度过窄,剪板时容易造成条料的变形和卷曲,所以应采用方案a。现选用4000mm×1000 mm的钢板,则需计算采用不同的裁剪方式时,每张板料能出的零件总个数。

比较以上两种裁剪方法,应采用第1种裁剪方式,即裁为宽81.4mm、长1000mm的条料。其具体排样图如图3所示。

3)冲压力计算

可知冲裁力基本计算公式为:

F=KLTτ

此例中零件的周长为216mm,材料厚度2mm,Q235钢的抗剪强度取350MPa,则冲裁该零件所需冲裁力为:

F=1.3×216×2×350N=196560N≈197kN

模具采用弹性卸料装置和推件结构,所以所需卸料力FX和推件力FT为:

FX=KXF=0.05×197kN=9.85kN

FT=NKTF=3×0.055×197kN≈32.5kN

则零件所需得冲压力为:

F总=F+FX+FT=(197+9.85+32.5)kN=239.35kN

初选设备为开式压力机J23—35。

4)压力中心计算

零件外形为对称件,中间的异形孔虽然左右不对称,但孔的尺寸很小,左右两边圆弧各自的压力中心距零件中心线的距离差距很小,所以该零件的压力中心可近似认为就是零件外形中心线的交点。

4 冲压设备的选用

根据冲压力的大小,选取开式双柱可倾压力机JH23—35。

5 模具零部件结构的确定

1)标准模架的选用

标准模架的选用依据为凹模的外形尺寸,所以应首先计算凹模周界的大小。

模具采用后置导柱模架,根据以上计算结果,可查得模架规格为上模座160mm×125mm×35mm,下模座 160mm×125mm×40mm,导柱 25mm×150mm,导套 25mm×85mm×33mm。

2)卸料装置中弹性元件的计算

模具采用弹性卸料装置,弹性元件选用橡胶,其尺寸计算如下:

(1)确定橡胶的自由高度H0

H0=(3.5~4)H工

H工=h工作+h修磨=t+1+(5~10)=(2+1+7)mm=10mm

由以上两个公式,取H0=40mm。

(2)确定橡胶的横截面积A

查得矩形橡胶在预压量为10%~15%时的单位压力为0.6MPa,所以:

(3)确定橡胶的平面尺寸

根据零件的形状特点,橡胶垫的外形应为矩形,中间开有矩形孔以避让凸模。结合零件的具体尺寸,橡胶垫中间的避让孔尺寸为82 mm×25mm,外形暂定一边长为160mm,则另一边长b为115mm。

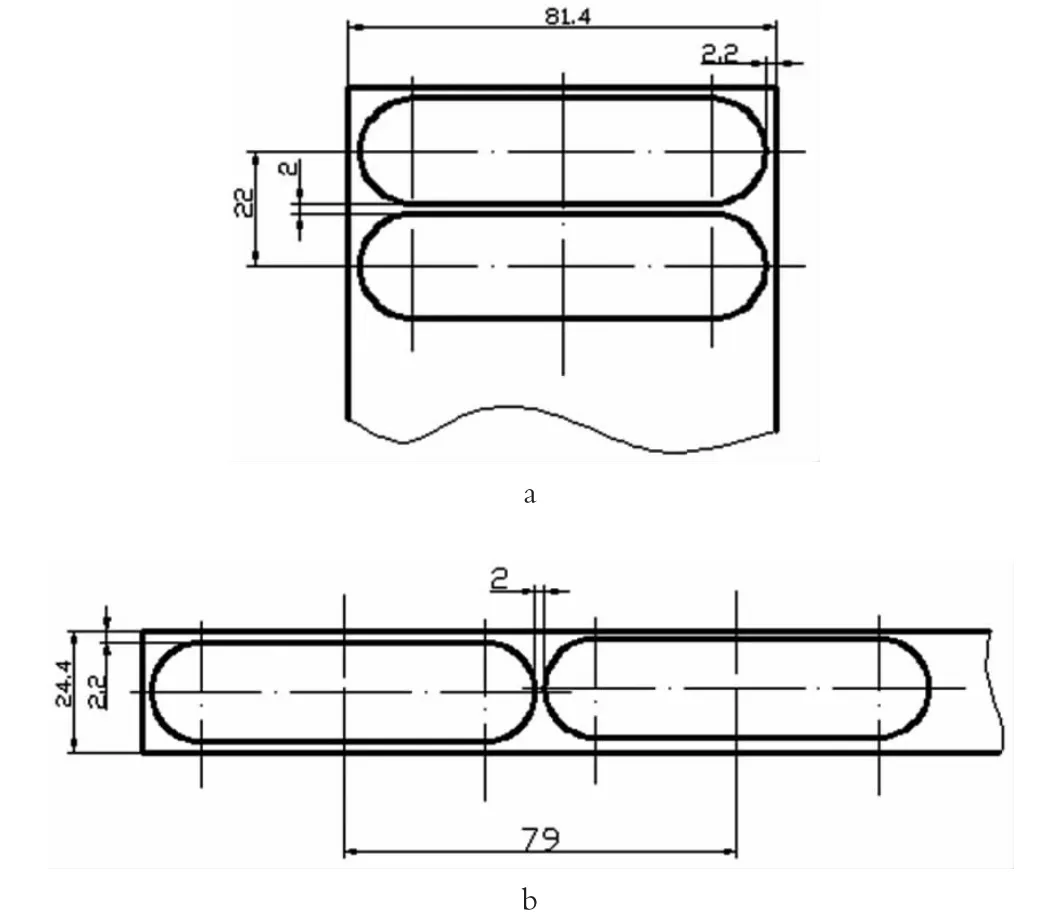

图3 装配图

(4)校核橡胶的自由高度H0

为满足橡胶垫的高径比要求,将橡胶垫分割成四块装入模具中,其最大外形尺寸为80mm,所以:

橡胶垫的高径比在0.5~1.5之间,所以选用的橡胶垫规格合理。橡胶的装模高度约为0.85×40mm=34mm。

3)其他零部件结构

凸模由凸模固定板固定,两者采用过渡配合关系。模柄采用凸缘式模柄,根据设备上模柄孔尺寸,选用规格A50×100的模柄。

6 模具装配图

模具装配图如图3所示。

7 结束语

该模具经试模一次成功,冲出的工件毛刺小,表面平整,达到了企业的技术和批量生产的要求。

[1]王孝培.冲压手册[M].机械工业出版社,2012-11.

[2]姜银方,袁国定.冲压模具工程师手册[S].机械工业出版社,2011-05.

[3]柳文清.基于CAD的垫片复合模具设计[J].煤矿机械,2012(10).

[4]姜奎华.冲压工艺与模具设计[M].机械工业出版社,2002.