四柱立辊机架铸造生产过程控制

2013-08-29中国第一重型机械股份公司黑龙江161042范遵才

中国第一重型机械股份公司 (黑龙江 161042) 范遵才

立辊机架是轧机设备中的关键受力部件,形状复杂,机体承受负荷大,质量要求高,轧辊轴承座及轧辊调整装置等都需安装在机架上,铸件不得存在缩孔、夹杂、裂纹和疏松等铸造缺陷。我公司生产的立辊机架毛重209.5t、钢液重352.5t,最大外形尺寸为8250mm×4100mm×2750mm,材质为GE240N,结构如图1所示,除对尺寸精度要求较高外,对铸件内外部质量的要求也非常严格,内部质量按欧洲标准EN12680进行检验,外部质量按欧洲标准EN1369进行检验。另外,要求在指定位置附铸本体试块,用于性能检测,化学成分及力学性能要求见表1、表2。

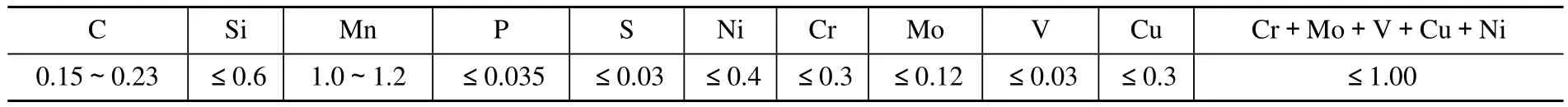

表1 化学成分(质量分数) (%)

图1 立辊机架结构示意

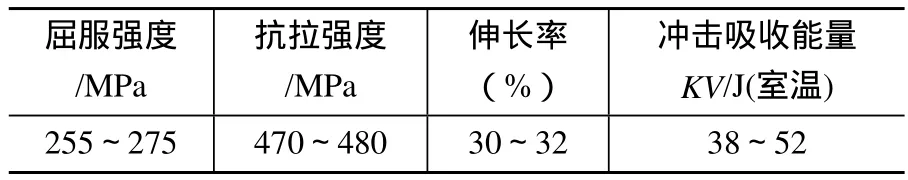

表2 力学性能

一、造型过程控制

1.造型材料

立辊机架的型砂、芯砂均采用树脂自硬砂,面砂为铬铁矿树脂自硬砂,厚度为60~80mm,背砂为石英砂树脂自硬砂。树脂砂造型相对于粘土砂造型具有铸件表面质量高,劳动强度低,流动性好,易紧实,溃散性好,铸件尺寸精度高,以及保温效果好等优点。铬铁矿砂具有较高的耐热性,热导率比硅砂大几倍,因此对于面砂及热节较大处放置铬铁矿砂,有利于防止粘砂及裂纹缺陷的产生,有利于提高铸件质量。

2.造型

立辊机架采用地坑造型,要求打好加固硬砂床,保证型砂紧实度,砂床需卧f100~f150mm排气管8根,以保证排气顺畅。由于立辊机架结构复杂,在生产过程中,采用实样与砂芯相结合的方式进行生产,要求在舂制主型及砂芯过程中,对于影响收缩的部位应多放疏松层(如草把子、干砂、锯末等)。由于树脂砂在浇注过程中会产生大量气体,如果排气不畅,将会对铸件质量造成影响,在浇注过程中易产生“放炮”现象,严重者会出现安全事故,这就需要做好树脂砂的排气工作,实践证明,采用草绳或铸造用空心尼龙绳可有效保证树脂砂排气顺畅。对于冷铁、浇口等严格按工艺图样要求卧放,下芯时按中心线量好尺寸,保证尺寸符合图样要求,由班组、工段、技术科三级联检,确保尺寸准确。为防止铸件粘砂,要求砂型、砂芯要舂实,保证强度,并做好涂料涂刷工作,涂料种类采用醇基锆粉涂料,涂层厚度保证在1.5mm以上。

3.浇注

(1)浇注前准备 保证型腔、浇口清洁干净,按工艺要求压好压铁,通过计算,该铸件需压铁重为500t,准备好保温剂及覆盖剂。

(2)浇注系统参数 浇注采用两包合浇,包孔直径和数量为:1#浇包2—f110mm,2#浇包2—f110mm。浇注系统设置为:直浇道4—f140mm、横浇道为f140mm,内浇道为两层分布,每层为28—f80mm。

(3)浇注过程 浇注共分两次完成。第一次浇注需钢液340t,分两包浇注,两精炼包均装钢液170t,浇注前测各包钢液温度,浇注温度1540~1555℃。浇注前两包均进行外引流。

浇注时要求两包4孔齐开,全流浇注,当钢液上升到分型面以上350mm时两精炼包各关一孔,两包均用单孔浇注,浇完为止,浇注时仔细观察,严禁渣子进入型腔。第一次浇注结束后1号冒口的高度为1400mm左右(距离分型面),浇注结束后立即向1#冒口内撒入厚度大于250mm的保温剂。

第二次浇注在第一次浇注后30~45min进行,需钢液12.5t,浇注温度应高于1590℃,包孔1—f80mm,通过冒口专用浇口向两个1#冒口同时补浇,浇完为止,第二次浇注后1#冒口的高度为1800mm左右,浇注结束后向1#冒口内撒厚度大于250mm的保温剂,并加盖芯保温。

二、清理过程控制

1.落砂与切割冒口

为了有效利用能源,降低生产成本,确定采用铸件余热,切割两端最大的1#冒口,要求切割时铸件温度高于300℃,每个冒口切割都要一次完成,不能间断,冒口割掉后放在原处不动,在割口四周覆盖400mm厚干砂,48h后将冒口移走。

冒口移走后落砂,余热切割冒口根、浇口、飞边,除割筋外,铸件上其余附着物都要清理干净。进窑时的毛坯重约210t。

为防止铸件冒口切割后出现裂纹,要求其余冒口需进窑加热后切割,保证冒口切割温度≥250℃。在冒口切割完后,将铸件装炉进行热处理。

2.热处理

热处理工序是保证铸件获得理想性能的重要一环,根据铸件特点,结合以往处理厚大铸件的生产经验,我们决定采用正火+回火热处理方式。热处理曲线如图2所示。

图2 立辊机架性能热处理工艺

热处理后对附铸试块进行力学性能检测,结果见表3。经检测性能完全符合要求。

表3 力学性能检测结果

3.精整

铸件经粗加工后,返回铸钢分厂进行精整,包括碳弧气刨、打磨、无损检测、划线、补焊及最终热处理等过程。

(1)碳弧气刨 清除铸件表面氧化皮、超声波检测缺陷,并按补焊工艺要求对缺陷开出合适坡口等。

(2)打磨 采用角磨机将铸件表面打磨光滑,符合无损检测要求。对于补焊处,表面达到焊前合格。

(3)无损检测 按图样及技术规范要求,做好铸件的UT、MT检测,确保铸件合格。

(4)划线 在铸件返回精整及缺陷补焊合格后,检查员均需对铸件尺寸进行检查,确保尺寸符合图样要求,对尺寸超差部分应在铸件上标记清楚,由清理、热焊工段进行修复。

(5)补焊 对于铸件缺尺及缺陷部位,按补焊工艺进行补焊,采用ER50—6焊丝,直径为1.2mm,铸件补焊预热温度≥150℃,焊后需做MT、UT检测,确保补焊合格。

(6)最终热处理 在铸件无损检测及尺寸检查均合格后,为消除焊补应力、稳定组织,对立辊机架进行最终去应力退火处理,工艺曲线如图3所示。

图3 立辊机架最终去应力退火工艺曲线

三、结语

立辊机架精整后,经用户的严格验收,铸件尺寸符合设计要求,表面光洁、平整,经UT、MT检测均符合要求。通过严抓过程控制,有效保证了产品的质量,为同类四柱立辊机架生产提供了成功经验。