17CrNiMo6渗碳淬火工艺

2013-08-29陕西柴油机重工有限公司生产技术部兴平713105张晓云温云龙

陕西柴油机重工有限公司生产技术部 (兴平 713105) 张晓云 温云龙

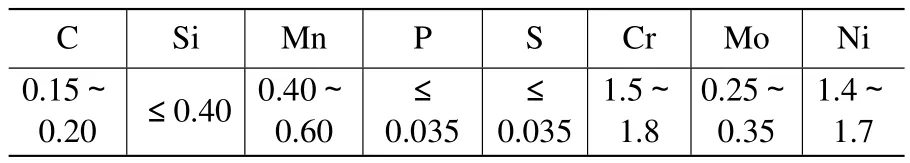

我公司生产的某型柴油机用活塞销和滚轮,材料均为17CrNiMo6(德国牌号),其化学成分见表1,其技术要求为表面渗碳淬火,心部力学性能要求见表2。该材料在热处理过程中若渗碳炉内碳势控制不当,很容易在零件的表面形成网状或角状碳化物,且很难通过热处理方法除掉,该组织为不正常的组织,易导致零件淬火开裂或磨削开裂,造成批量报废。

表1 17CrNiMo6化学成分(质量分数) (%)

表2 力学性能

工件加工工艺路线为:下料→机加工→渗碳→机加工→淬火→机加工。为找到合理的热处理工艺,进行了生产试验。

1.渗碳工艺试验

(1)在井式渗碳炉中经920℃保温,炉内碳势控制为0.95%,经过19h后出炉空冷。将随炉试样送理化室,用硬度法检测试样的有效硬化层深为1.86mm,组织有角状碳化物,不合格。

(2)在井式渗碳炉中经920℃保温,炉内碳势控制为0.95%,经过19h后炉冷至860℃后油冷。将随炉试样送理化室,用硬度法检测试样的有效硬化层深为1.85mm,组织有网状碳化物,不合格。

(3)在井式渗碳炉中经920℃保温,炉内碳势控制为0.88%,经过19h后炉冷至860℃后出炉油冷。将随炉试样送理化室,用硬度法检测试样的有效硬化层深为1.87mm,组织中无网状、角状碳化物,合格。

通过试验:渗碳时炉内碳势过高是导致该材料出现网状或角状碳化物的主要原因,渗碳后的冷却速度过慢也会出现网状或角状碳化物。对此,在渗碳工序中将碳势控制为0.85%~0.88%,渗碳结束后炉冷至860℃后出炉油冷,并且在渗碳过程中采用定碳钢箔测定炉内的实际碳势,以便及时调整到工艺范围之内。

2.淬火工艺试验

将零件经表3所示的温度淬火后再经160℃回火,其表面硬度与心部力学性能的关系详见表3。

最终将淬火温度确定为(780±10)℃,在此范围内既能满足表面的硬度,又能保证心部强度。

表3 淬火温度与力学性能

3.结语

通过17CrNiMo6渗碳淬火工艺试验,解决了该材料渗碳层中的不合格组织,并通过调整淬火温度满足了图样要求的心部强度及表面硬度。