数字化埋弧焊机设计

2013-08-29周登荣郭凤德陈大兴

周登荣 ,郭凤德 ,陈大兴,曾 技

(1.攀枝花学院电信学院,四川 攀枝花 617000;2.乐山师范学院 物理与电子工程系,四川乐山 614004)

0 前言

埋弧焊在压力容器、造船、桥梁、铁路车辆、工程机械等行业发挥着重要作用。早期模拟控制的埋弧焊机容易造成焊机性能分散,调试困难。随着电力电子和数字控制的迅速发展,智能数字化埋弧焊接已经成为发展的方向。针对三相不控整流和直流电机驱动的送丝机构,以中央处理器以及锁相技术设计了一套埋弧自动焊数字控制系统。埋弧自动焊机是一套焊接系统,这个系统的主要功能可以提供焊接所需能量,连续不断向工件输送焊丝,使电弧自动沿焊缝方向移动,向焊接区铺施焊剂,控制焊接参数和操作时序等。送丝直流电机的速度决定焊接电流的大小,从而影响焊接质量。目前,送丝系统对电机转速的控制是利用直流电机电枢电压负反馈闭环控制或者电枢电压与电流组成的双闭环反馈控制,这种控制方式存在直流电机端电压和直流电机的电流波动大,导致测量值误差大,即使是双闭环控制,直流电机的转速控制精度差。在此采用测量电机转速的编码器测出,同时采用软件锁相环技术控制直流电机的转速,为了防止直流电机过电压和过电流,还采用电压和电流双闭环控制,由于电机转速也是采用闭环控制,因此,本研究采用三闭环控制送丝电机转速,对提高焊接系统的焊接质量具有一定的指导意义[1-2]。

1 埋弧焊数字控制概述

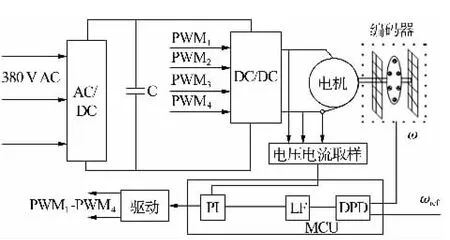

埋弧焊数字系统除了具备模拟式埋弧焊接系统的所有焊接功能外,还应该具有比模拟式埋弧焊机更有完善的输出特性,可以适应手工焊推力电流及引弧电流的调整,带极堆焊等焊接方法;具有参数预置、调用和储存功能;以及远程监控系统功能。特别在送丝电机测速及控制上精度越来越高,传统的模拟式电机速度控制系统一般采用测速发电机作为速度传感器,其输出斜率受环境条件的影响很大。为了精确控制送丝电机的速度,现在大多采用光电编码器检测出直流电机的旋转角速度并与设定角速度比较得其相位差,用中央处理器或者专用的琐相芯片闭环控制直流电机转速。其工作原理是通过编码器产生的周期脉冲信号精确计算出电机的转速角速度,该角速度与给定的角速度进行相位比较得到相位差,该相位差经过鉴相器、滤波器得到误差信号,将此信号与直流电电机的电压和电流进行PI计算得到PWM脉冲信号,这样脉冲信号经过驱动放大后去驱动开关管的导通和关断,如图1所示[3-5]。

为了进一步分析直流电机锁相技术的原理,对图1中的编码器进行分析。直流电机和编码器相当于锁相环的VCO,激励电压uc驱动电机的转速,因此,在激励电压uc的作用下,光电编码器输出的数字脉冲序列与电机的角速度成正比

图1 送丝直流电机调速控制框图

式中 Km为比例增益;Tm为电机机械常数。Ω将在一定时间后才能与uc成正比。则将式(1)进行Laplace变换,可得

电机转轴的相位θ2(s)是角速度的时间积分,若在图1中光电编码器的码盘有K2个齿,则光电耦合器产生信号的相位为Ω的K2倍,即:

因此,由上式可得

由式(4)可知,电机转速的角位移是电机激励电压的函数,电机和光电编码器组合后成为一个二阶系统,如果考虑锁相环的DLF(数字环路滤波器),则整个控制成为一个三阶系统。为了保证系统的稳定,DLF必须具有零点(即相位超前校正功能),否则在较高频率时,闭环传递函数的相位可能超过180°,导致系统不稳定[2]。数字软件锁相环是能够实现输出信号实时跟踪输入信号相位的闭环控制系统,在此将数字软件锁相环控制思想引入到电机的速度控制系统中,实现电机瞬态的快速响应,稳态的高精度转速控制。为了更好的理解数字锁相环的原理,先分析模拟锁相环的原理。模拟锁相环(PLL)是一个相位误差反馈闭环控制系统,用鉴相器(PD)检测并运算和处理输入信号θ1(t)和压控振荡器(VCO)的反馈信号θ2(t)之间的相位差,得到误差信号Ud(t),而数字锁相环除具有数字电路的优点外,还解决了模拟锁相环存在直流零点漂移、部件饱和、进行初始校准等问题。数字锁相环的误差控制信号是离散的数字信号而不是模拟信号,因而数字锁相环中受控信号输出相位的改变是离散的而不是连续的[3-4]。

数字鉴相器的种类很多,在此采用超前滞后取样检相器。通过输入信号与参考信号之间相比,形成超前滞后脉冲输出,当θ>0时,超前脉冲作用将使本地参考信号相位提前;当θ<0时,超前脉冲作用将使本地参考信号相位滞后。LF是对噪声及高频分量起抑制作用,并且控制着环路相位校正的速度和精度,适当选择滤波器参数,可以改善环路的性能。鉴相器、滤波器和PI计算都可以通过中央处理器实现。

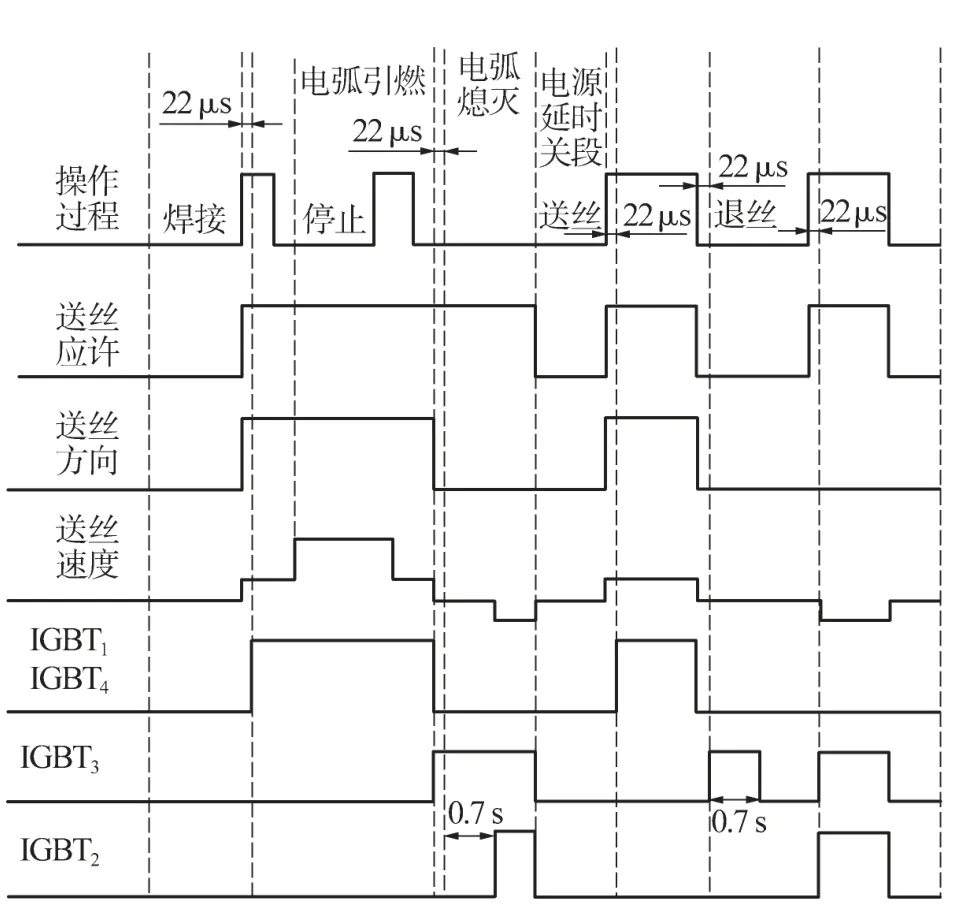

2 电机正反转控制

前面介绍了电机的速度控制,接下来分析电机正反转控制,送丝电机主电路采用PWM脉宽调制技术的H桥,在正转/反转的过程中加入了一个0.7 s的刹车过程,从而在反转之前电机内的反电动势得到释放,在反转到正转时没有设置刹车过程。当送丝允许输入一个上升沿信号时,该上升沿信号产生一个时间常数为22μs的延时时间,再根据送丝/退丝逻辑信号“送丝方向”确定向开关管发出送丝或退丝的触发脉冲,在图2中,启动IGBT1、IGBT4或IGBT2、IGBT3都是在22μs以后,而停止IGBT2、IGBT3或者IGBT1、IGBT4是在送丝方向跳变的瞬间,及死区时间,这样就不会让上下桥背直通短路,直流电机控制的时序如图3所示。

图2 电机送丝控制原理

行走电机的控制是根据不同用户的要求,启动按钮,小车开始行走;灭弧成功后,小车开始行走;当启动程序结束后小车开始行走。小车的停止是当停止按钮按下时停止或者在收弧以后停止。小车电机一般用110 V的直流电机,同样采用PWM控制,采用开关的切换方式切换小车行走方向,小车的电源要与送丝电机的电源进行隔离。

图3 直流电机正反转时序控制

送丝的控制是:按启动按钮,在引弧阶段,送丝速度为0.2 m/min,在电源输出大电流的情况下引弧成功,在有初始规范设置的条件下,以初始送丝速度工作,初始阶段结束后,进入正常焊接过程进行焊接,此时送丝速度切换为正常焊接规范,而在无初始规范设置的条件下,引弧成功后送丝速度立即转为正常规范。

在焊接休止期间,对小车的电器调试主要有以下几个方面:送丝/退丝、小车的移动、焊接参数的设置等。

当手动送丝按钮动作时,电压检测电路在未进行焊接条件下输出一组检测电压,程序在检测到电压“有弧电压”指令向送丝/退丝逻辑发出送丝指令,当焊丝接触到工件时,弧压为零,电压检测电路立刻发出“短路”信号,程序即发出“刹车”命令,焊丝与工件接触,此时,无法再次启动手动送丝。

小车移动有两种方式,当离合器松开进行手动退拉移动时,不需要进行任何操作,如果要进行其它操作,必须挂上离合器,将手动开关移动到“手动”位置,此时小车将移动,其移动速度与焊接速度一致。

3 焊接特性

图4和图5分别是焊接的外特性曲线和电源的特性。电源外特性与电弧静特性相交于稳定的工作点,当弧长变短时,电弧静特性曲线向下移,稳定工作点也移到新的交点,电流增大,焊丝加快融化,弧长加长,稳定工作点恢复到原来的点;反之,若弧长增加则电流减小,焊丝融化变慢,弧长变短,也可以恢复到原来的稳定工作点[6-7]。

图4 外特性曲线

图5 电源静特性

4 试验验证

本系统中采用DSP控制器,电流的PI调节是用霍尔电流传感器检测电流变化,并通过ADCIN00引脚输入给DSP,再经A/D转换产生电流反馈信号,在电流PI调节编程序时一定要注意由于是双极性可逆PWM系统,PWM的占空比除了决定电机转速外,还决定电机的转向,因此必须根据转向标志DIRECTION来决定输出极限:正转时输出的范围是0~250;反转时,输出的范围是250~500。而弧压信号经过一定的处理,随着弧压的升高,弧压达到一定值时形成弧压有效信号,用以管理送丝/退丝逻辑电路,即当弧压有效时送丝,弧压无效时退丝,再与电流有效信号配合,在有弧压,无电流时,能确保初始过程在一个较低的送丝速度下进行,当即有弧压又有电流时,提供正常的送丝速度调整。

图6 直流电机电流和电压的测试波形

在设计开关频率10 kHz,图6为直流电机输出电流和输出电压的测试波形,此时的占空比为75%,通过测试转速值与给定值误差很小,因此,软件锁相环能很好地控制焊接系统直流电机的转速。

5 结论

采用软件锁相环技术的原理对电机精确控制的方法,分析了鉴相器、压控振荡器和滤波器的工作原理,并介绍了电机正反转的控制模式,介绍了焊接特性曲线。通过试验验证了送丝电机的转速控制方法的可行性。

[1]翟玉喜,曹玉玺.一种数字化送丝调速系统[J].电焊机,2006,36(11):56-57.

[2]王福昌,鲁昆生.锁相技术[M].武汉:华中科技大学出版社,1996.

[3]潘年明,吴文秀.高压管汇自动焊接系统—送丝机构设计(一)[J].电焊机,2009,39(2):90-96.

[4]何建萍,张春波,吴毅雄,等.数字化TIG焊机菜单式人机界面的研究[J],电焊机,2004,32(4):56-60.

[5]曹太强,许建平,徐顺刚.光伏发电在电动阀门中的应用[J].电子科大学报,2009,38(1):92-96.

[6]黎振龙,潘厚宏.埋弧焊H桥送丝电路研究[J].电焊机,2007,37(11):53-55.

[7]王振民,董 飞,薛家祥,等.GMAW焊送丝机PWM可逆调速系统[J].电焊机,2007,37(2):34-36.