乳液型金属脱漆剂的研制

2013-08-28王欢张俊杰李红霞

王欢,张俊杰,李红霞

(1.河北联合大学化学工程学院,河北唐山 063009;2.河北联合大学生命科学学院,河北唐山 063009)

常用脱漆剂按其组分可以分为酸性脱漆剂、碱性脱漆剂和溶剂型脱漆剂[1]。酸性脱漆剂的腐蚀性很强,但对操作安全要求比较高。碱性脱漆剂的脱漆时间长,也具有一定的腐蚀性,并且需要加热。

传统的溶剂型脱漆剂主要为二氯甲烷型。这种脱漆剂毒性较大,易挥发,易燃烧,成本高。Summerfield[2]等开发了以苯甲醇、二氯甲烷和过氧化氢为主体系的低毒脱漆剂。溶剂型脱漆剂脱漆时间短,对基体腐蚀性小,操作简单,成为现在脱漆剂应用的主要方向[3-5]。本研究在探讨了各种脱漆剂的基础上,制备了一种快速﹑低挥发﹑脱漆能力强的乳液型金属脱漆剂。

1 实验部分

1.1 实验原理

乳液型脱漆剂是采用多种化学试剂混合,在水中经乳化剂乳化而制得的[6]。脱漆剂脱漆机理基本上依赖于溶解、渗透、溶胀、剥离、反应等一系列物理、化学的综合效应和作用[3]。

旧漆膜通常是热塑性树脂或室温交联固化的树脂,构成这些漆膜的聚合物分子中都含有某些活性官能团,如酯键、醚键、酰胺键等[4],在热的酸或碱液作用下,易发生酸解、碱解等化学反应,使漆膜聚合物分子链断裂。因此,旧漆膜易被有机溶剂脱漆剂或碱性脱漆剂、酸性脱漆剂等清除。

脱漆剂的核心问题是溶剂的溶解能力。判断溶剂溶解能力的原则是极性相似原则以及溶解度参数相同或相近原则[7]。此外,影响脱漆剂的脱漆效率的因素很多,主溶剂的作用最大,助溶剂、乳化剂﹑表面活性剂、缓蚀剂、渗透剂以及挥发抑制剂等均会对脱漆剂的脱漆效率产生影响。

1.2 实验仪器及药品

78-1型磁力加热搅拌器 杭州仪表电机厂。

二氯甲烷,乙醇胺,乙酸乙酯,烷基苯磺酸钠,渗透剂以及苯甲醇等,其中苯甲醇为化学纯,其余各试剂均为分析纯。

1.3 实验方法

按一定的比例量取各组分于单口烧瓶中,常温搅拌乳化15 min。实验时,将脱漆剂混合液于恒温水浴箱中加热到指定温度,备用。将去除尘污的金属窄条试片浸入到脱漆剂中,观察漆膜发生溶胀、脱落等变化,记录脱漆时间和脱漆面积,考察脱漆效果。脱漆效率的测定是采用脱漆起皱松软面积占脱漆前漆膜总面积的比和脱漆所用的时间来表示。在室温条件下,将一定质量的脱漆剂倒入干燥、洁净的玻璃培养皿中,每隔一定时间测一次脱漆剂的质量,计算其质量保留百分数,以质量保留百分数的大小表示脱漆剂挥发速率的高低。

2 实验结果与讨论

2.1 主、助溶剂的选择

试验中,选用二氯甲烷作为主溶剂,其分子小,渗透大分子及链段间的能力很强,与有机物的相溶性好,可使漆膜膨胀或溶解,导致大分子体积增大,产生内应力,破坏漆膜与底材的附着力,从而使漆膜容易从材料基体表面脱落下来[8]。

助溶剂选用苯甲醇,它具有水溶性强,低毒,沸点(205.7℃)较高,成功地解决了挥发性和水溶性问题,同时它可以协同溶剂充分渗入漆膜,消减漆膜与底材之间的附着力,使得溶剂的溶解能力增强,加速脱漆速度,还可以增加对其它助剂的溶解性,提高产品的粘度,增强其稳定性。

乙醇胺沸点170℃,挥发性较小,可以增强溶剂的溶解能力和稳定性,起到溶剂、腐蚀抑制剂和活化剂的作用。且乙醇胺呈碱性,有机漆膜会在碱性溶液中发生碱解,加速漆膜的溶解。

2.2 正交实验

2.2.1 实验设计

本实验采用正交试验法对二氯甲烷(A)﹑苯甲醇(B)﹑乙醇胺(C)﹑乙酸乙酯(D)﹑渗透剂(乙酰乙酸乙酯)(E)﹑表面活性剂(烷基苯磺酸钠)(F)用量6个因素进行考察,每个因素设5个水平,即L25(56),实验结果见表1。

表1 L25(56)正交实验设计及测定结果

2.2.2 结果分析

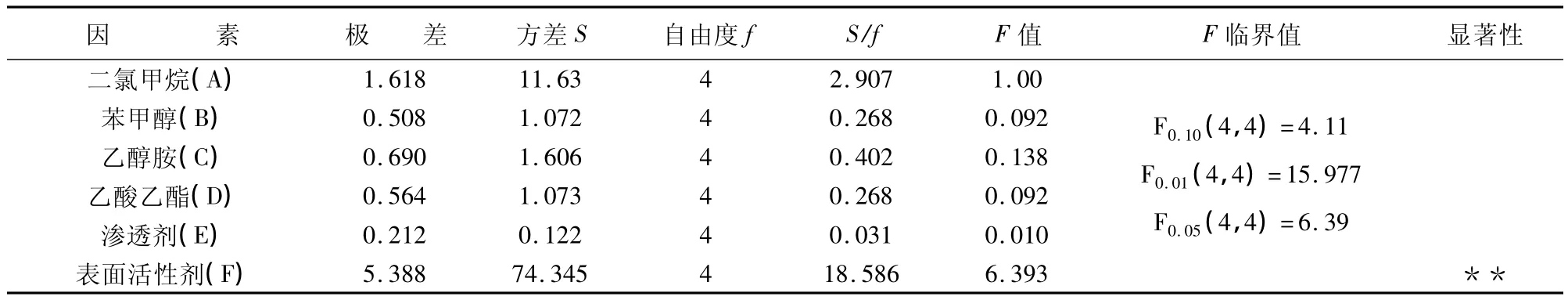

对正交实验进行方差分析,结果见表2。

表2 方差分析

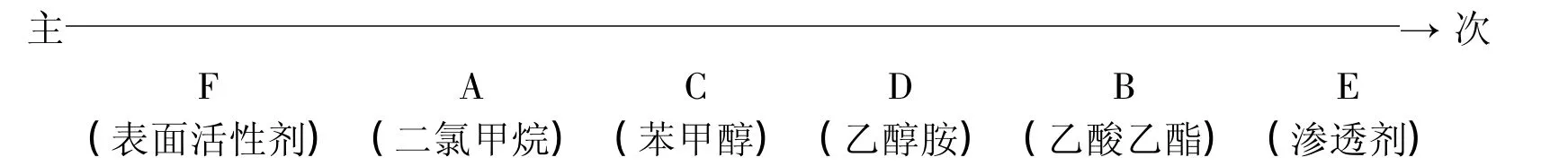

(1)直观分析

a.从极差R来看,RF=5.388最大,由于极差大小反映了因子影响指标的主次,第六列极差最大,说明表面活性剂用量F是重要因素,各因素应影响的主要次序如下:

b.由直观分析表可以看出二氯甲烷﹑苯甲醇﹑乙醇胺﹑乙酸乙酯﹑渗透剂﹑表面活性剂分别在A3﹑B3﹑C4﹑D2﹑E5﹑F2水平下脱漆时间最少,因而选出最佳方案为A3B3C4D2E5F2。

c.与上述实验方案接近的是第14号实验,在第14号实验中,苯甲醇,乙醇胺,乙酸乙酯不是处在最好水平,而根据极差分析结果,这三个因素对脱漆效果的影响不大。从实际效果看,第14号实验脱漆时间为11.05 min,比第11号实验结果10.17 min脱漆时间长。在确定的最佳实验方案下制备脱漆剂,脱漆时间为10.05 min,脱漆时间小于表1中各方案。

(2)方差分析

由F分布表可得,F0.01(4,4)=15.977,F0.05(4,4) =6.39。由于表面活性剂的F值为6.393,且F0.05(4,4)=6.39<F值<F0.01(4,4)=15.977,因此表面活性剂的用量对脱漆效果的影响显著。ABCDE的F值均小于4.11,即置信度不到90%,说明其为不显著因素。

通过正交实验,分析数据可以得到各个组分的最优比为:二氯甲烷、苯甲醇、乙醇胺﹑乙酸乙酯、渗透剂及表面活性剂的体积比为51.5:18.5:5.4:7.6:3:4。

2.3 挥发抑制剂用量对挥发性的影响

蒸馏水的沸点较高、挥发性小,能增加有效主体溶剂的挥发阻力,延长主体溶剂的有效作用时间,从而可以提高脱漆效率。因此,本实验采用蒸馏水作为挥发抑制剂,测定了蒸馏水对脱漆剂的挥发量的影响,其实验结果表明,随着蒸馏水加入量的增加,脱漆剂的挥发速度降低,当挥发抑制剂的体积分数达到10%以上时,脱漆剂的挥发速度下降的很慢,而且当蒸馏水的体积含量增大时,脱漆剂的脱漆效率会明显下降。综合考虑以上因素,选择挥发抑制剂的体积分数为10%。

2.4 温度的影响

本实验研究了不同温度对于脱漆效果的影响,采用最佳实验方案制备的脱漆剂,室温下,脱漆时间为10分钟;温度在40℃时,脱漆时间为9分钟;温度在50℃时,脱漆时间为5分钟。脱漆时间随着温度的升高呈现不断下降的趋势,但是随着温度的升高,溶液的挥发速度加快,使用周期缩短,这样会导致成本升高,而且对环境不利。而且,温度升高会使金属材料的腐蚀速率增加。综合考虑,本课题研究的脱漆剂采用常温脱漆。

2.5 脱漆剂的重复使用及脱漆效果

对脱漆剂重复使用进行实验,结果见表3。

表3 脱漆剂重复使用次数及脱漆效果

从可以表3可以看出,本脱漆剂不仅脱漆速度快,而且可重复使用,如果适量补充新质的脱漆剂,可以达到满意的脱漆效果,从而降低使用成本。

3 结束语

由于乙醇胺等助溶剂的加入,使得该脱漆剂的脱漆速度很快;蒸馏水的加入大大降低了脱漆剂的挥发性;因此,该脱漆剂具有脱漆速速快、低毒、环境友好、可重复使用等特性,是一种比较理想的脱漆剂。

[1]葛娣,林乔,石敏球,黎军,张欣.环境友好的溶剂型脱漆剂的研究进展[J].涂装与电镀,2010(1):8-10.

[2]Summerfield S R.Low-Toxicity Paint Stripper[P]:US Patent 5990062.1999,11-23.

[3]徐勇军,祝慧.脱漆剂的配方和发展趋势[J].广东化工,2008,35(185):35-38.

[4]李伟溢.脱漆剂的研究进展[J].电镀与涂饰,2004,23(3):37-40.

[5]Du K M.Paint stripper and development in future[J].China Paint,2005,20(2):43.

[6]张良均,陈金芳,童身毅.乳液型脱漆剂配方与应用研究[J].化学清洗,1995,11(2):39-40.

[7]徐五七.快速化学脱漆剂的研制和应用[J].化学工业与工程技术,1997,18(1):15-16.

[8]熊金平,张海兵,左禹.高效脱漆剂的制备和腐蚀性研究[J].电镀与涂饰,2006,25(8):32-34.