典型零件车铣复合加工的运动学特征分析

2013-08-27陈晓华刘志兵王西彬李忠新

陈晓华,刘志兵+,王西彬,李忠新,伍 懿

(1.北京理工大学 机械与车辆学院,北京 100081;2.中国兵器科学研究院,北京 100089)

0 引言

全球化市场的竞争迫使产品的制造时间更短、质量更高,要求工件应在一次装夹中完成加工[1-2]。多轴加工技术已广泛应用于汽车、船舶及航空航天领域中。但是对于以轴对称特征为主,同时包含非轴对称特征的车铣零件[3],仍需要在车床和铣床间转移,不但增加了加工时间,而且由于多次装夹导致零件的精度下降,甚至使零件报废。车铣复合加工允许既有车削特征又有铣削特征的车铣零件可以在一次装夹中完成加工,从而避免了耗时的多次装夹和不同机床间的转移[4]。如今的车铣复合加工除了车削和铣削外,还包括镗削、钻削和磨削等其他加工工艺,加工工艺的复合大大提高了零件的加工精度,降低了加工成本[5]。但在加工车铣零件时,刀具相对于工件的位姿态变化以及车铣复合机床各运动轴的运动状态较复杂,如何分析车铣复合加工的运动学特征,如何描述刀具位姿变化和车铣复合机床各轴运动的状态,具有非常必要的研究意义。

在多轴加工中,可以将机床看作是由一系列构件用铰链铰接而成的开链[6]。可以根据D-H修正标记法[7]在工件、机床各构件及刀具上附以坐标系,通过一系列的有序齐次坐标变换确定机床各运动变量间的关系。SHE通过分别在主轴和工作台上增加两个旋转自由度建立了三种常用五轴机床的通用运动学模型,并推导出五轴加工的成形函数矩阵[8]。Jung研究了工作台倾斜型五轴机床在加工时的运动学模型,并考虑了工件与机床之间的碰撞和路径优化[9]。SHE研究了主轴旋转倾斜型、工作台旋转倾斜型和工作台/主轴旋转倾斜型三种五轴机床的结构特征并建立运动学模型,根据运动学齐次坐标变换和运动学推导其成形函数矩阵[10-11]。车铣复合机床在结构配置上与普通多轴机床不同,SHE针对MT200S车铣复合机床建立了运动学模型,获得了车铣复合机床的成形函数矩阵和NC(numerical control)数据的分析函数[2]。以往学者主要为了获得机床的后处理而进行研究,缺乏与刀具相对于工件表面位姿变化的结合,不能完整描述车铣复合加工中刀具位姿变化与各轴运动之间的关系。本文进一步与车铣零件加工过程中刀具在被加工曲面上的位姿变化相结合,提出一种分析车铣复合加工运动学特征的方法,来描述车铣零件加工过程中刀具相对工件的位姿变化和机床各运动轴的变化特征,描述车铣复合加工的运动学特征。该方法具有一般性,可以稍作修改应用于不同特征的车铣零件的加工。

本文以典型车铣零件的车铣复合加工为例,描述了所提方法的原理与应用。一方面,建立车铣复合机床在车铣复合加工时的运动学模型,根据运动学推导出车铣复合加工的成形函数矩阵,并通过逆运动学求出车铣复合加工中机床各轴的变化函数;另一方面,通过刀具坐标系—局部坐标系—工件坐标系的齐次坐标变换,分析车铣零件加工时刀具相对于工件的位姿变化,得到刀具位姿的变化函数。将刀具位姿的变化函数带入已求得的车铣复合加工机床各轴的函数中,便可求得车铣零件加工时各轴的具体运动学特征。

1 方法概述

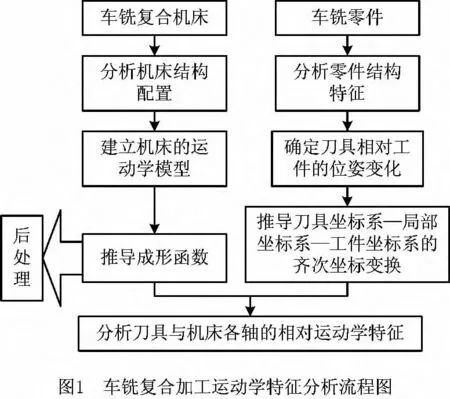

本文研究典型车铣零件车铣复合加工的步骤主要包括车铣机床运动学模型的建立、成形函数的推导、车铣复合加工中刀具相对于工件坐标系位姿的变化和典型车铣零件车铣复合加工过程中运动学特征的分析等,具体流程如图1所示。

2 车铣复合加工运动学模型及其成形函数矩阵

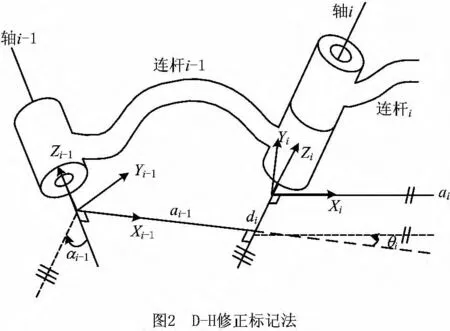

在车铣复合加工中,机床可以看作是由一系列构件用铰链铰接而成的开链。在各铰链处按照DH修正标记法建立右手坐标系并确定D-H参数,然后根据齐次坐标变换可得相邻两个坐标系间的关系,最后通过一系列有序的齐次坐标变换得到车铣复合机床的成形函数矩阵,进而确定机床各轴的位置。D-H修正标记法是由Lin等[12]提出的,如图2所示,ai-1为关节轴i-1和关节轴i之间公垂线的长度,称为连杆长度;αi-1是绕Xi-1轴,从Zi-1旋转到Zi的角度,称为连杆参数;di是沿Zi轴,从Xi-1移动到Xi的距离,称为连杆偏距;θi是绕Zi轴,从Xi-1旋转到Xi的角度,称为关节角。通常,对于转动关节,θi是关节变量,其余三个连杆参数固定不变;而对于移动关节,di为关节变量,其他三个连杆参数固定不变。

2.1 车铣复合加工运动学模型的建立

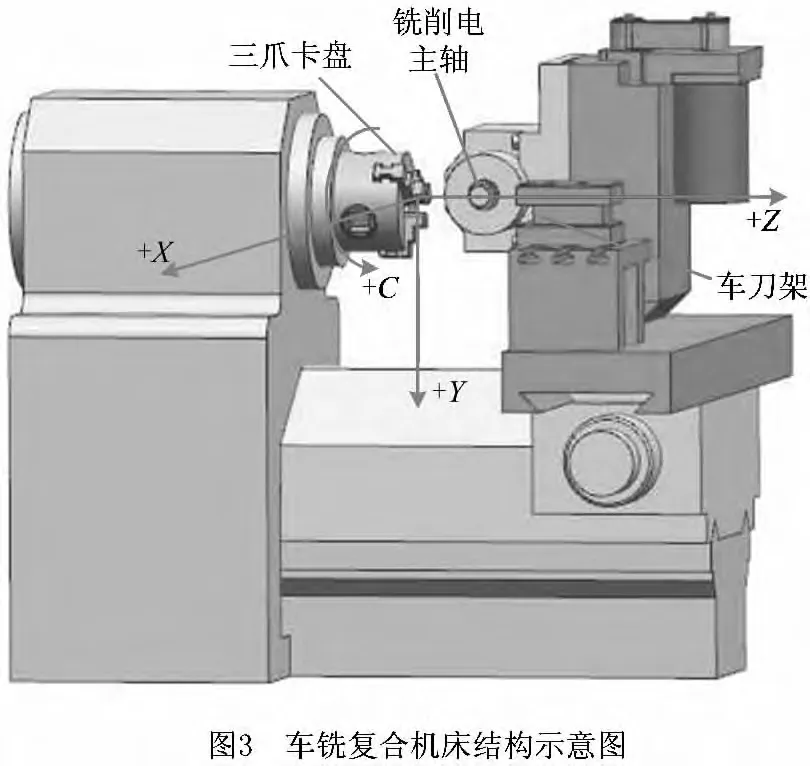

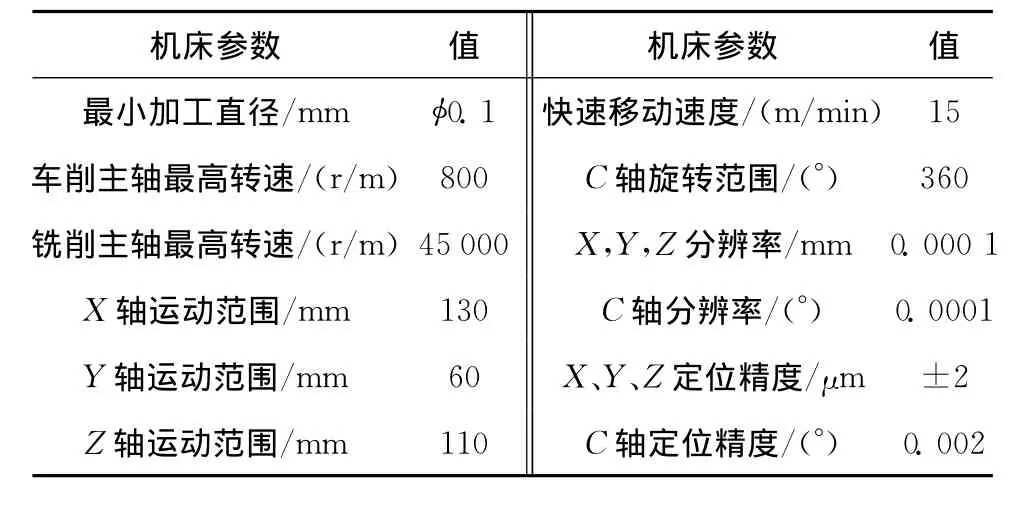

图3所示为北京理工大学自主研发设计的KNC-50FS车铣机床的结构示意图,X轴、Z轴和C轴方向的规定如图所示,Y轴按右手法则确定。该车铣机床的各参数如表1所示。

表1 KNC-50FS车铣机床参数

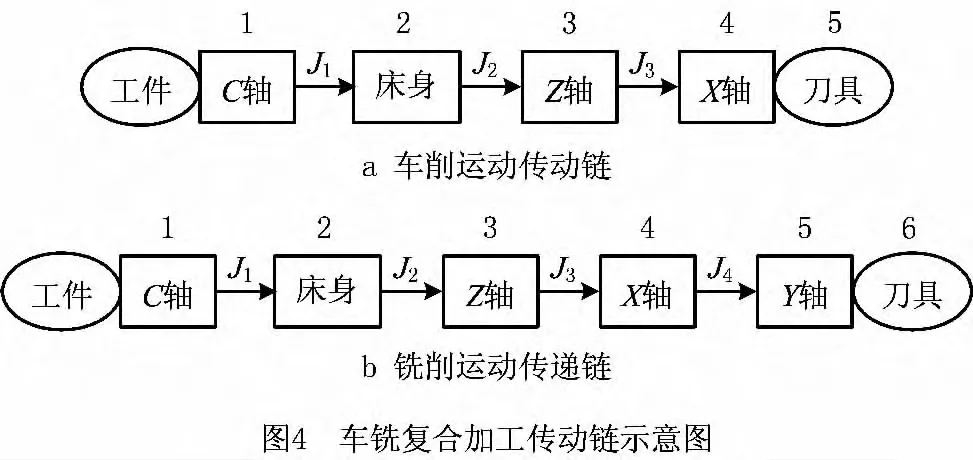

根据机床各构件运动的传递顺序,可得车铣复合加工中的运动传动链,如图4所示。Ji(i=1,2,3,4)表示各运动轴间的铰链,其中J1为回转铰链,其他为移动铰链。

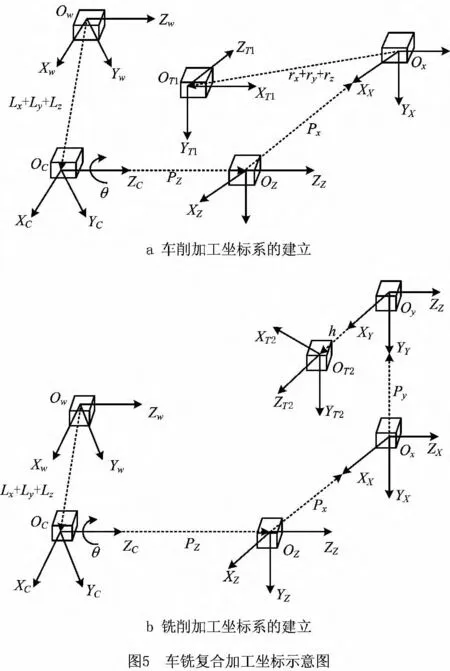

按照D-H修正标记法在各铰链处建立笛卡尔坐标系,得到车铣复合加工的坐标系关系,即车铣复合加工的运动学模型,如图5所示。其中:OWXWYWZW是建立在工件上的坐标系,称为工件坐标系 (Workpiece Coordinate System,WCS);OCXCYCZC是表示C 轴运动的坐标系,坐标系OWXWYWZW与OCXCYCZC之间有一个偏置Lxi+Lyj+Lzk;OXXXYXZX,OYXYYYZY和OZXZYZZZ分别表示X,Y和Z轴组件的坐标系;OT1XT1YT1ZT1和OT2XT2YT2ZT2分别是车刀和铣刀的坐标系,一般情况下建立在刀尖点上。

图5中,Lxi+Lyj-Lzk表示工件坐标系原点与C轴坐标系原点的偏移量,Px,Py,Pz和θ分别为X轴、Y轴、Z轴和C轴的运动量,Lt1和Lt2分别为车刀和铣刀的刀具长度,rxi+ryj-rzk为X轴坐标系原点与安装车刀端面的偏移量,h为Y轴坐标系与铣刀安装端面的距离。

2.2 成形函数矩阵的推导

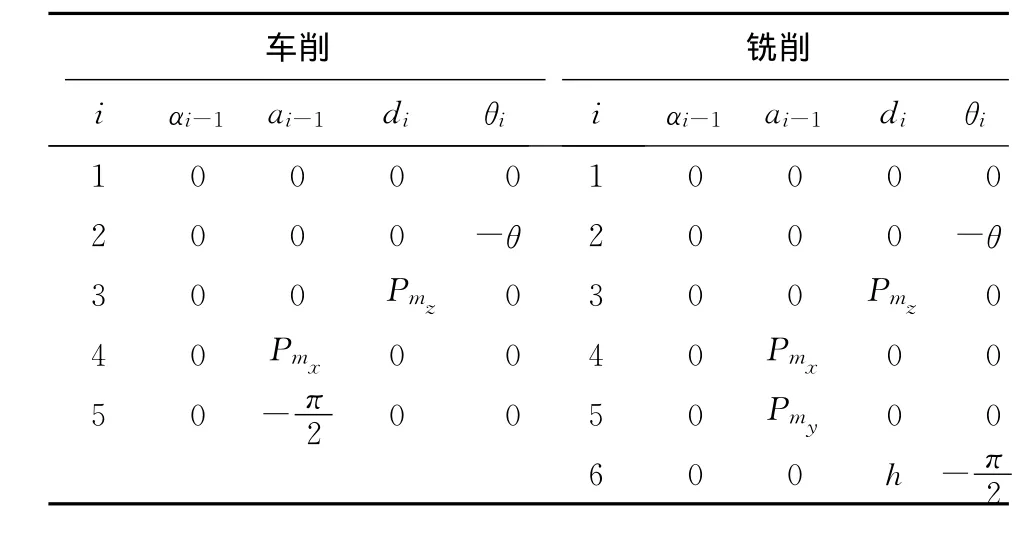

根据前面所得到的运动学模型,确定图2所示的相邻坐标系αi-1,ai-1,di,θi等D-H 参数,如表2所示。

表2 车铣复合加工运动学模型的D-H参数

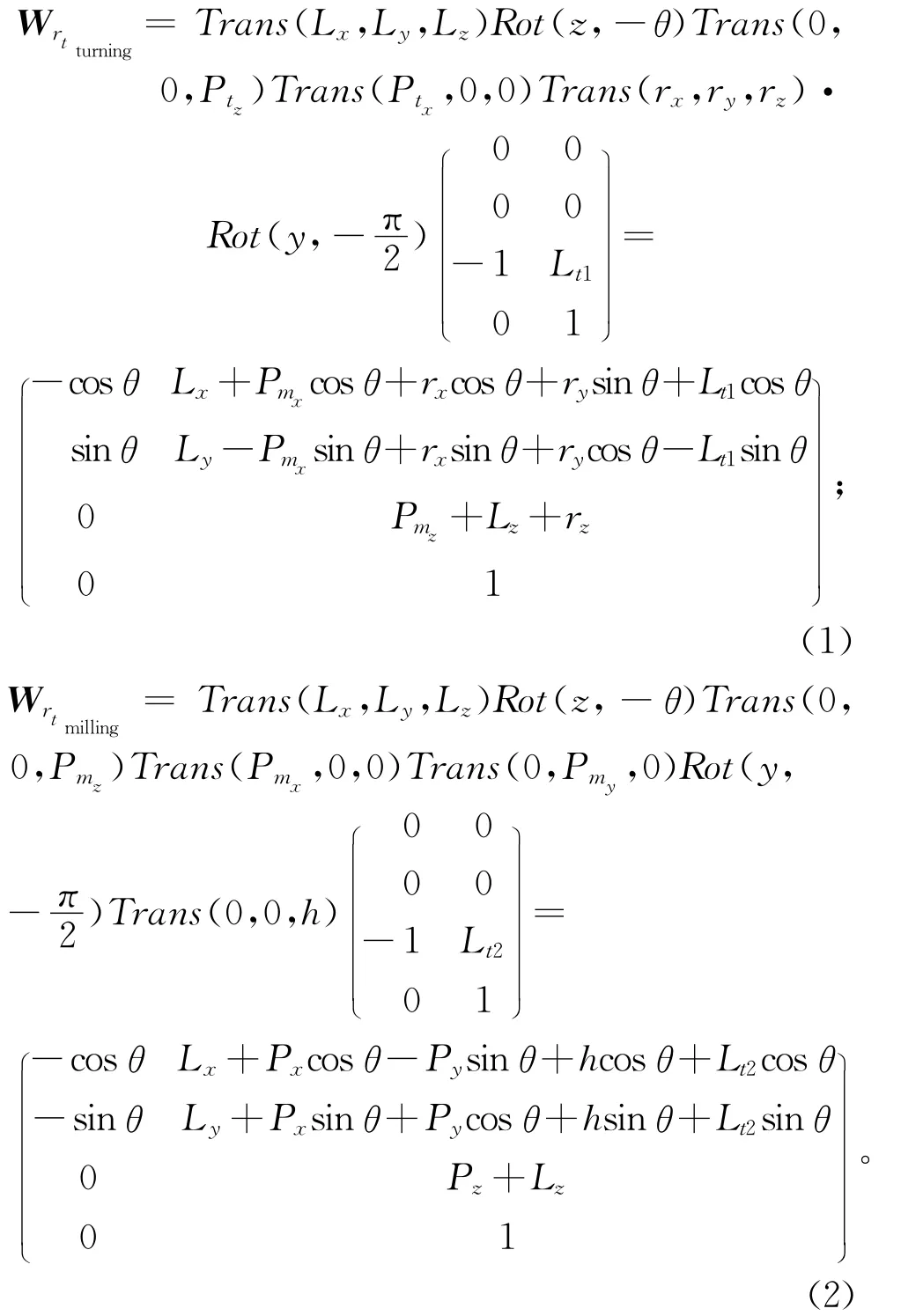

通过齐次坐标变换,可得车铣复合加工的成形函数矩阵:

式中Wrtturning和Wrtmilling分别表示车铣复合加工中铣削和车削的成形函数矩阵。即通过机床运动学得到的刀具在工件坐标系下的位姿,该矩阵与机床各轴的运动量和机床的配置有关。

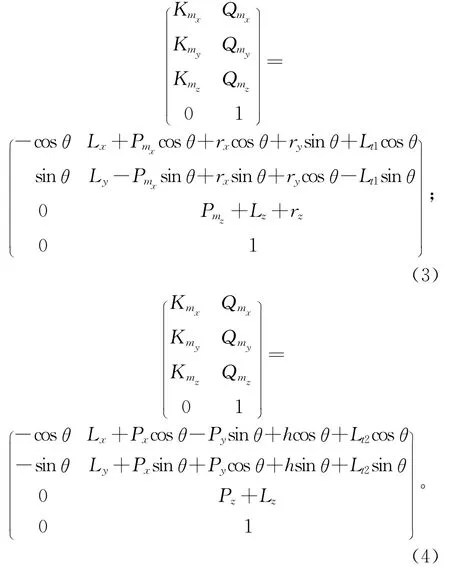

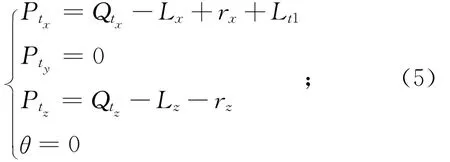

2.3 各运动轴的变化函数逆运动学求解

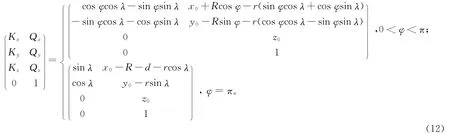

成形函数矩阵描述了刀具坐标系通过机床各运动轴的齐次坐标变换在工件坐标系下的表示,而在研究工件的加工时,是通过局部坐标系的齐次坐标变换得到刀具坐标系在工件坐标系下的表示,通常情况下,分别用Kx,Ky和Kz表示刀轴向量的方向余弦,用Qx,Qy和Qz表示刀具中心点的坐标值表示在计算机辅助制造(Computer Aided Manufacturing,CAM)软件中所获得的刀具在工件坐标系下的位姿,该矩阵的量与机床的配置和运动参数无关。得到刀具位姿后,就可以通过逆向运动学求出各运动轴变量关于刀具位姿的函数。使刀具位姿分别与式(1)和式(2)的成形函数矩阵相等,得方程:

求解以上两个方程,得到工件在加工中机床各轴运动参数的变化与刀具位姿和各轴运动量的关系:

式中arctan(Ky,-Kx)是通过检查函数两个变量在-π≤θ≤π范围内返回的角度值。

3 车铣复合加工刀具位姿的变化

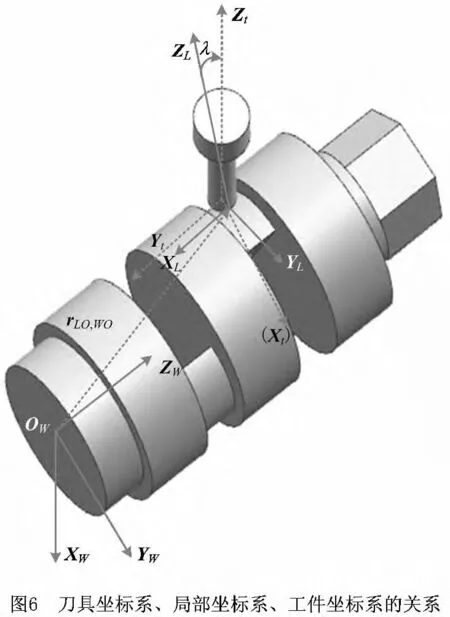

图6所示为车铣复合加工的铣削过程中,刀具在刀具接触点处加工的示意图,在接触点处建立局部坐标系OLXLYLZL。其中:ZL沿曲面在刀具接触点的法矢量方向,YL沿刀具的进给方向,XL由右手法则确定。从工件坐标系原点指向局部坐标系原点的向量为rLO,WO。

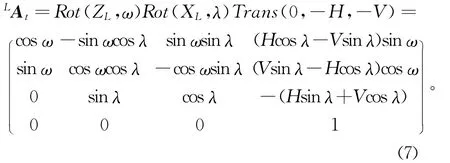

由图7可得刀具坐标系向局部坐标系的齐次坐标变换

式中:H=e+rCsinλ,V=f-rCcosλ。

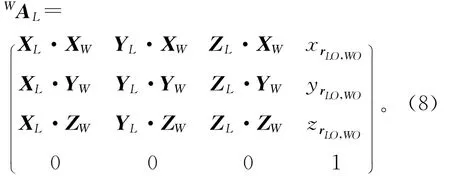

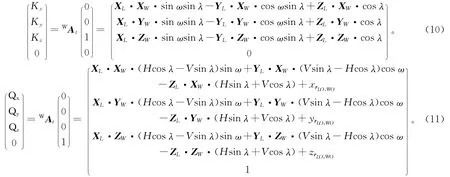

局部坐标系向工件坐标系的齐次坐标变换为WAL,

式中:XL,YL和ZL为局部坐标系中各轴的单位向量;XW,YW和ZW为工件坐标系各轴的单位向量;xrLO,WO,yrLO,WO和zrLO,WO是从工件坐标系原点指向局部坐标系原点向量在工件坐标系下的坐标分量。刀具坐标系向工件坐标系的齐次坐标变换为

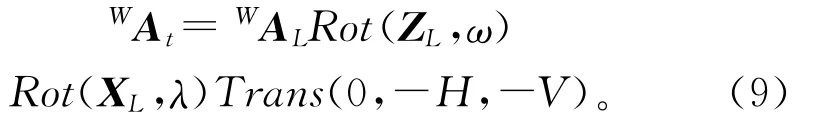

由此可得工件坐标系下的刀具位姿表达式:

根据第2章获得的车铣复合加工机床各轴的运动函数和刀具在工件坐标系下的位姿,可以分析车铣复合加工过程中的运动学特征。

4 实例与仿真验证

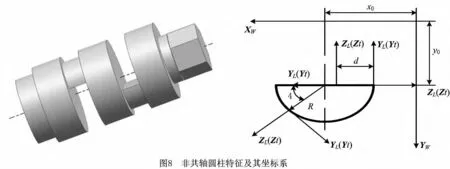

在本章实例中,所加工的车铣零件是以回转体为主,同时包含两个偏心半圆柱特征、六角面特征的零件。用半径为r的平底立铣刀铣削加工如图8所示零件的偏心半圆柱特征,该特征同时含有平面特征和非共轴特征,这里只分析精加工时刀具的运动学特征。在加工轴上建立工件坐标系OWXWYWZW,轴向视图中的各参数如图8所示,建立刀具坐标系OtXtYtZt,使其与局部坐标系OLXLYLZL重合。在不发生干涉的情况下,令λ=2°,ω=0。

先加工圆柱面部分再加工平面部分,初始状态如图8所示,由式(10)与式(11)可以推导出加工过程中铣刀的位姿:

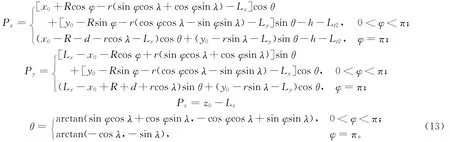

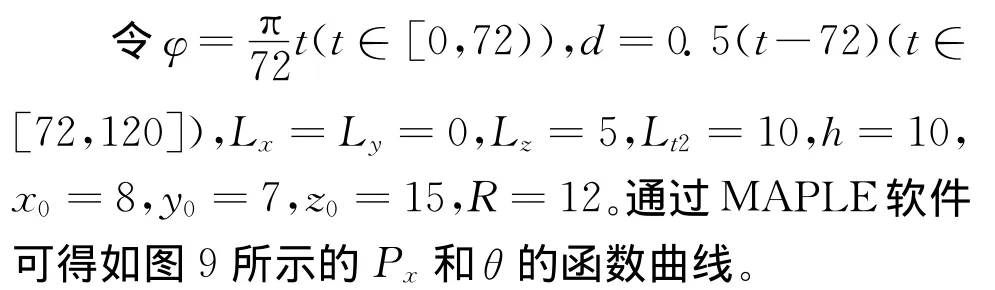

将式(12)中的Kx,Ky,Kz和Qx,Qy,Qz代入式(6)得:

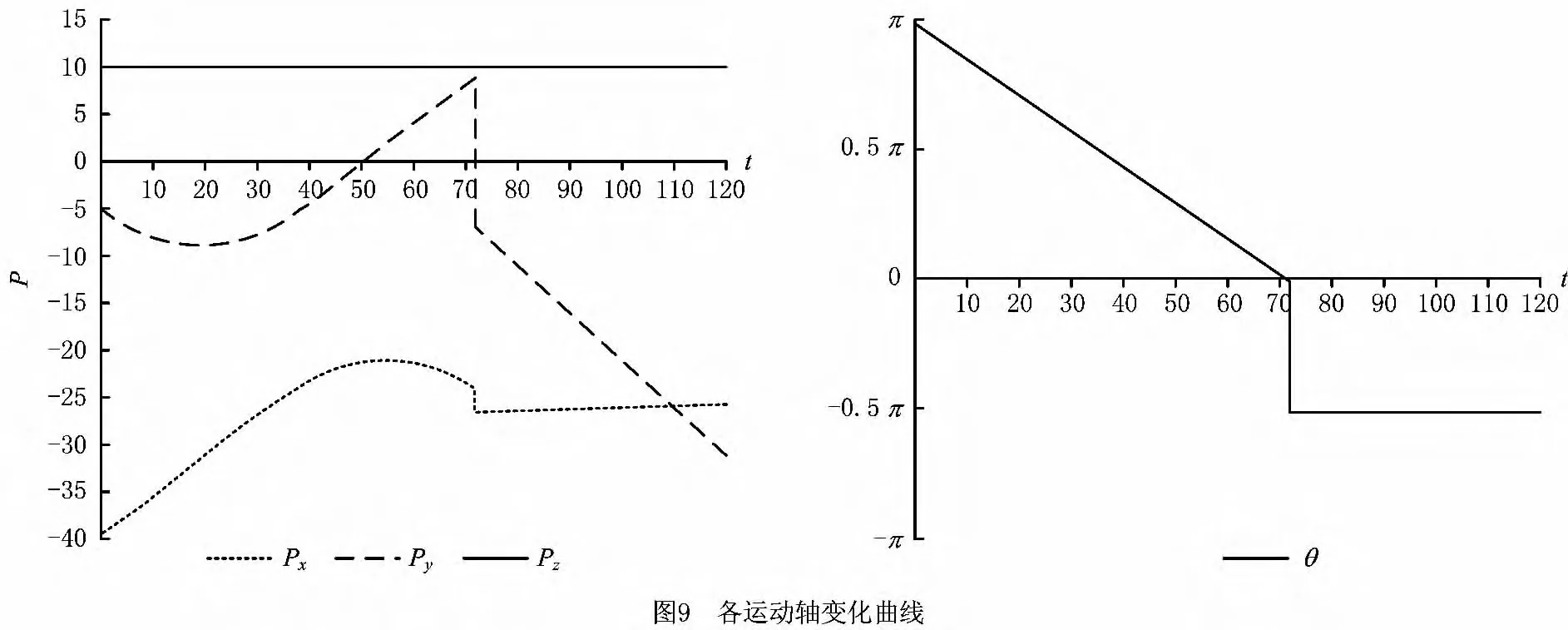

从图9可以看出,当t=0时,即φ=0,铣刀加工偏心圆柱特征需要将θ旋转角度π,此时X轴和Y轴的移动量分别为-40和-7。X轴和Y轴的移动量随时间变化,以保证加工过程中刀轴矢量与偏心圆柱特征被加工表面间的几何关系;t=18时,即φ=π,刀具加工完圆柱面开始铣削平面,此时工件旋转,Y轴与X轴作直线运动完成平面的铣削。

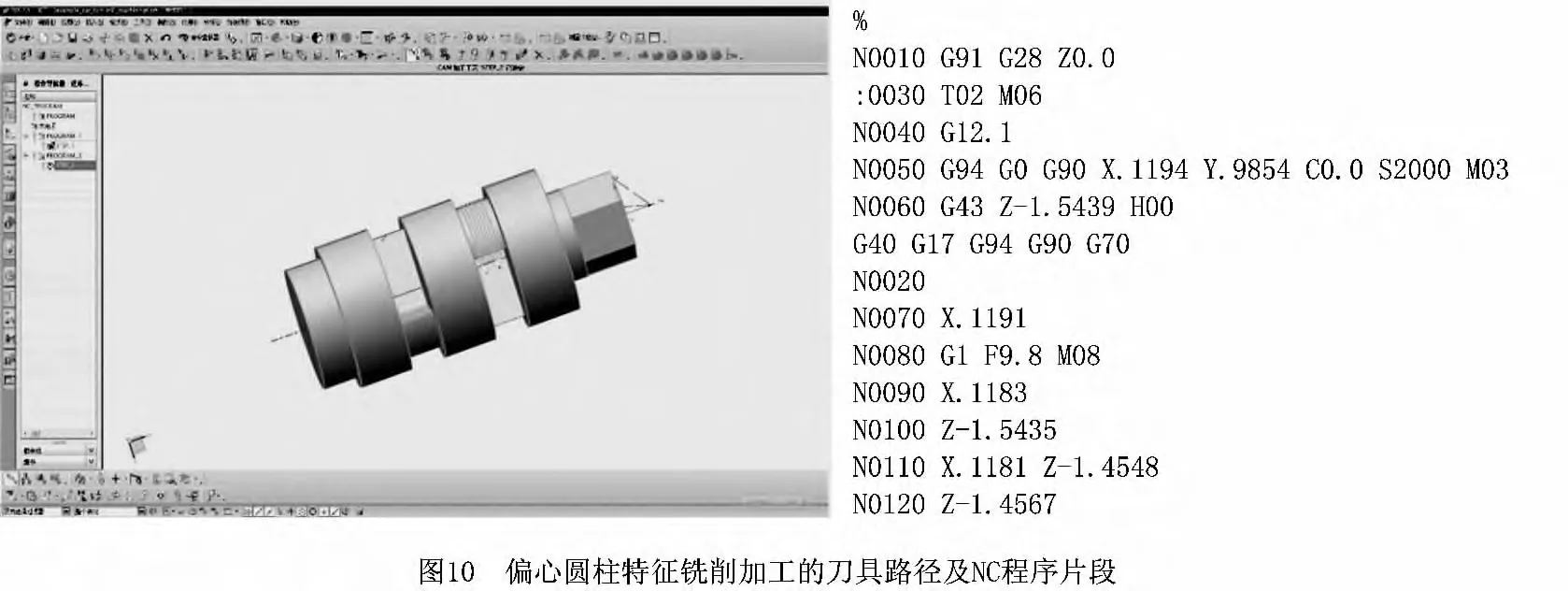

如图10所示,在UG环境下建立实例零件的三维模型,并生成加工偏心圆柱面的刀位文件,通过本文运动学分析得到的后处理生成了NC程序。

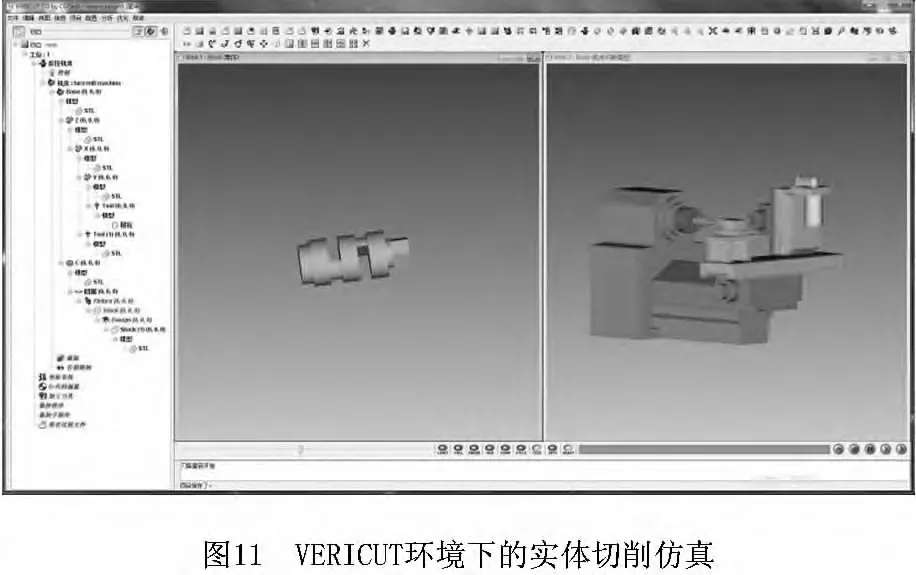

如图11所示,在实体切削仿真软件VERICUT中验证了NC程序的正确性,通过切削仿真验证表明与理论分析相符合。

5 结束语

本文首先在车铣复合机床结构配置研究的基础上,通过运动学和逆运动学推导出成形函数矩阵,进而根据车铣零件不同特征加工刀具的位姿运动特征求出刀具在工件坐标系下的位姿变化函数,然后通过联立成形函数矩阵和刀具在工件坐标系下的位姿变化函数,可得典型零件在车铣复合加工中各运动轴的变化函数,从而分析车铣复合加工的运动学特征。通过车铣复合加工的运动学特征分析,可以得到车铣复合加工中各运动轴的运动规律、间断点等运动特征;为车铣复合加工的后处理奠定了基础。本文方法具有一般性,同样适用于其他机床和车铣零件的加工。进一步,将通过本文的分析,研究NC程序的优化方法,从而提高工件被加工表面的精度和加工效率。

[1] LEE 段 ,CHIOU C I.Unfolded projection approach to machining non-coaxial parts on mill-turn machines[J].Computer in Industry,1999,39(2):147-173.

[2] SHE 段 ,HUNG H N.Development of multi-axis numerical control program for mill-turn machine[J].Proceedings of the Institution of Mechanical Engineers Part B:Engineering Manufacture,2008,222(6):741-745.

[3] DATE N,KRISHNASWAMI P,MOTIPALLI 段 K.Automated process planning method to machine K A-spline free-form feature on a mill–turn center[J].Computer &Industry Engineering,2009,56(1):198-207.

[4] SUSANA K,SUSANA 段 ,LEE L E.Turn-mill tool path planning and manufacturing cost analysis for complex parts machining[EB/OL].[2009-03-31][2012-05-03].http://fie.engrng.pitt.edu/iie2002/proceedings/ierc/papers/2289.pdf.

[5] WU Xizhang.Development of motion simulation system for non-orthogonal mill-turn virtural machine tool[D].Tainan:National Cheng Kung University,2007(in Chinese).[吴锡章.非正交型车铣复合虚拟工具机运动模拟系统之发展[D].台南:国立成功大学,2007.]

[6] LEE 段 ,SHE S E .Developing apostprocessor for three types of five-axis machine tools[J].International Journal of Advanced Manufacturing Technology,1999,13(9):658-665.

[7] DENAVIT J,HARTENBERG 段 .A kinematic notation for lower-pair mechanisms based on matrices[J].Journal of Applied Mechanics,1955,23(5):215-221.

[8] SHE 段 ,LEE L E.A postprocessor based on the kinematics model for general five-axis machine tools[J].Journal of Advanced Manufacturing Technology,2000,2(2):131-141.

[9] JUNG 段 ,LEE L E,KIM K M,et al.NC postprocessor for 5-axis milling machine of table-rotating/tilting type[J].Journal of Materials Processing Technology,2002,130/131(12):641-646.

[10] SHE 段 ,CHANG C A.Development of a five-axis postprocessor system with a nutating head[J].Journal of Materials Processing Technology,2007,187/188(6):60-64.

[11] SHE 段 ,HUANG H A.Postprocessor development of a five-axis machine tool with nutating head and table configuration[J].Journal of Advanced Manufacturing Technology,2008,38(7/8):728-740.

[12] LIN 段 ,CHEN C E.Analysis of error in precision for closed loop mechanisms[J].Journal of Mechanical Design,1994,116(1):197-203.