基于模型定义的零件数据集三坐标测量信息获取

2013-08-27方忆湘刘恩福黄风山

方忆湘,刘恩福,高 婷,黄风山

(河北科技大学机械工程学院,河北 石家庄 050018)

0 引言

随着数字化设计与制造技术的发展,三坐标测量机(Coordinate Measuring Machine,CMM)作为一种高效的精密测量设备,在产品质量控制中发挥着不可替代的作用。同时,随着CMM在制造业的广泛应用,其智能化和自动化亦成为坐标测量技术亟待解决的重要问题,其中如何实现计算机辅助设计 (Computer Aided Design,CAD)与 CMM 的集成即零件检测信息的自动获取,成为问题的关键[1]。

CAD/CMM集成技术中,零件测量信息的获取经历了由二维工程图到三维零件模型的信息提取发展过程[2]。马新辉等[3]基于遵循初始图形交换规范(Initial Graphics Exchange Specification,IGES)形成的二维图形中性CAD文件,通过对构成几何特征的相关几何图元信息的提取重构零件三维模型,并通过与各类公差信息的匹配构建零件测量模型。王健美等[4]针对零件三维CAD模型中几何要素标志唯一的特点,通过建立依据产品模型数据交换标准 (STandard for the Exchange of Product model data,STEP)形成的CAD中性文件和Q-DAS(制造业统计分析软件Q-DAS ASCⅡ数据传送格式标准)文件的匹配,在三维CAD软件Unigraphics环境下探讨了几何信息和检测信息在CAD和CMM之间的传递和识别问题。赵金才等[5]在三维CAD软件Pro/E软件环境下,针对零件模型的相关几何构造历史及其特征构成,基于特征识别技术,利用二次开发实现零件几何信息的获取,并通过与公差信息的匹配建立具有检测意义的零件模型。零件测量信息的获取主要针对拉伸、旋转等简单几何特征的提取及其公差信息的匹配,对于扫描特征、混合特征等相对复杂的几何特征及其公差信息的获取有待进一步探讨。刘达新等[6]构建了检测规划系统,通过利用 Open CASCADE (法国 Matra Datavision公司源代码开放的几何驱动引擎,几何造型基础软件平台之一)构建专用的零件三维显示与编辑环境,基于中性文件(STEP,IGES文件等)导入在各类通用三维CAD软件中构建的零件模型,由专用的检测任务获取模块并采用人工点击智能获取的方式,由零件三维模型中提取与检测有关的几何数据,但未提及公差信息的获取方式。上述代表性研究工作均借鉴了同期国外在相关领域的研究成果[7-9]。

传统的基于二维工程图或“三维模型+二维工程图”的产品定义模式,已难以适应当前数字化设计与制造的发展,其零件测量信息获取手段中,均存在零件测量信息定义方式各异、数据传递易丢失、信息获取过程复杂等问题。基于模型定义(Model Based Definition,MBD)技术的零件定义和表示,提供了零件测量信息表示完备的基础数据源,便于直观、便捷地实现信息获取。针对三维环境下建立的零件MBD数据集,可以通过直接手工处理或通过二次开发构建应用系统,获取与检测有关的零件模型构成特征,及其几何尺寸和公差、位置等测量信息。

1 零件MBD模型及其检测信息构成

MBD技术是随着产品定义技术,尤其是以CAD为代表的计算机辅助技术的发展而提出的,它是采用一个集成了各种设计和制造信息的三维实体模型来完整表达产品定义信息的方法体[10],详细规定了三维实体模型中产品尺寸、公差的标注规则和工艺信息的表达方法,并建立了尺寸、各类公差信息与几何特征及其几何构成元素的关联关系。目前,众多组织和国家制定了一系列支持MBD技术的产品数字化定义标准或规范[2],我国参照相关国际标准于2009年发布了相应标准[11];同时,流行的三维CAD软件如CATIA,UG,Pro/E等亦提供对MBD技术的支撑和创建环境。

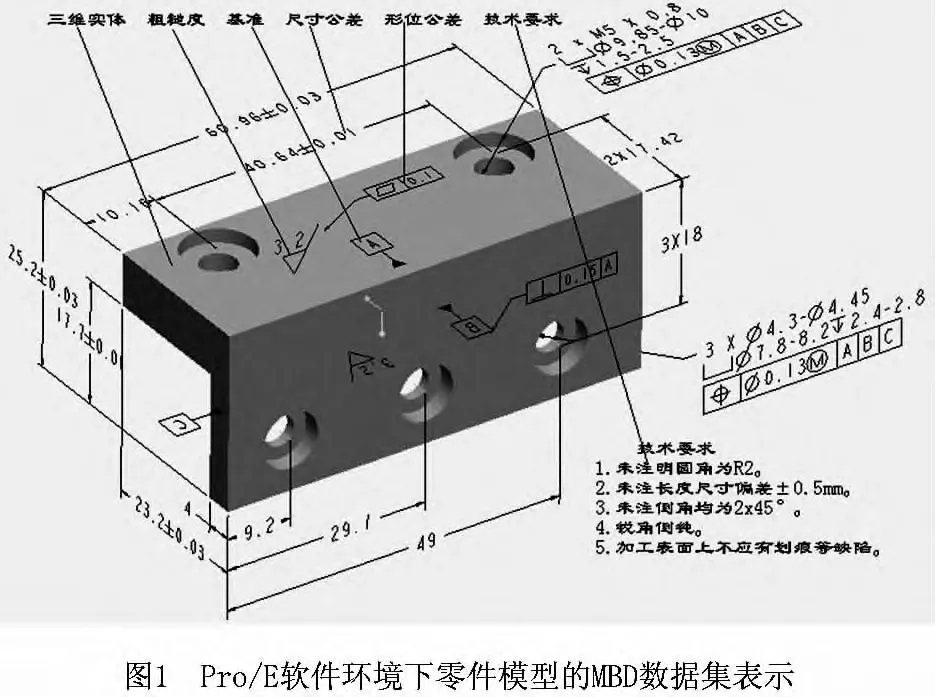

1.1 零件模型的MBD数据集表示

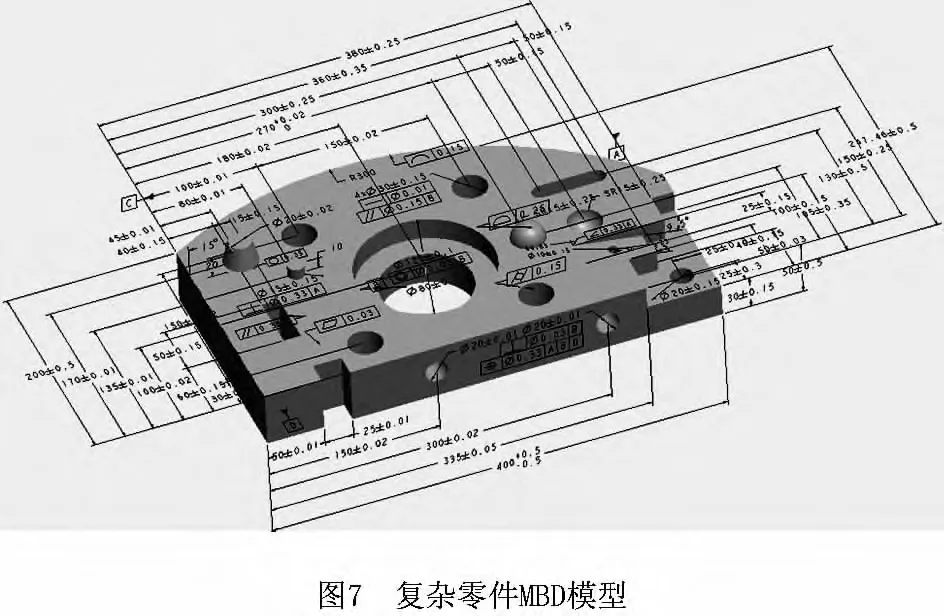

采用MBD技术并集成了零件的几何形状信息、尺寸与公差以及工艺信息的三维实体模型,称为零件模型的MBD数据集[12]。零件模型的MBD数据集表示提供了后续零件加工、装配、测量、检验等后续制造工作的数据源和数据基础,并可开展基于模型定义的加工、检测等工艺规划的制定、验证、执行等各种技术应用[13-14]。Pro/E软件环境下,采用MBD技术构建的、集成了完整的设计制造信息的零件模型定义表示(零件模型的MBD数据集表示)如图1所示。

1.2 零件模型检测信息的构成分析

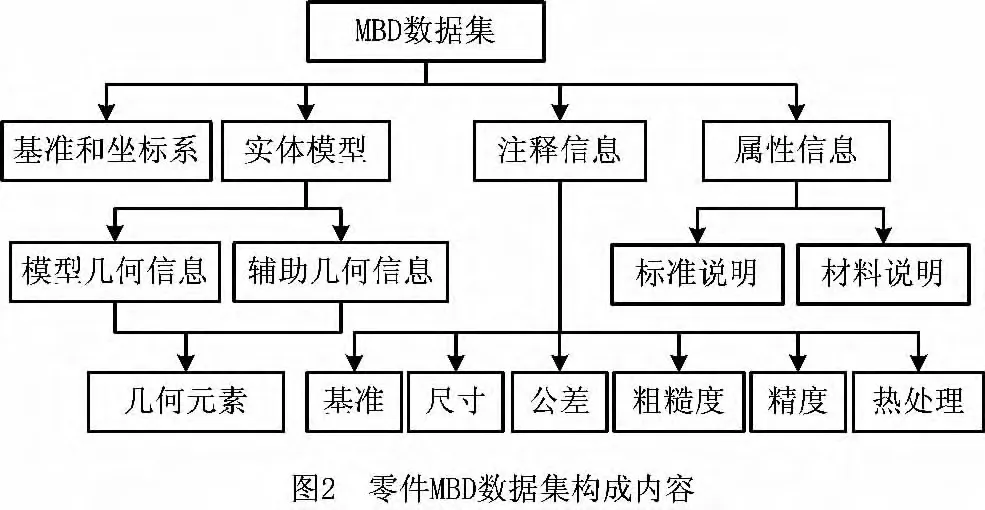

零件模型的MBD数据集表示基于产品定义或设计角度,给出了模型定义数据的完备表示,并成为获取测量信息以及其他后续制造进程的数据基础,零件MBD数据集的构成内容如图2所示[15]。

通常,零件的CMM测量首先需要识别并获取检测项目,进而通过检测规划生成测量程序完成测量任务。而零件检测规程通常依据产品的设计要求和检测目的,由零件工程图样(二维或三维模型)上标注的检验尺寸参数和检验精度要求确定检测项目[16]。因此,针对零件模型的MBD数据集表示及其构成内容,基于零件MBD数据集的检测信息主要包括三维标注信息和与三维标注信息关联的零件几何信息两方面内容。此外,一些特殊的检测要求可能以技术要求或其他注释方式给出。

在零件模型的MBD数据集表示中,三维标注信息包括尺寸公差、形状公差、位置公差、基准和表面加工与处理要求等,通过这些可见文本或符号反映零件的属性信息。与三维标注关联的几何信息,包括加标了三维标注的零件几何特征(如孔、圆柱、槽、球、圆环体、多棱体等)及其几何元素(如点、直线、圆、椭圆、平面、曲面等)的外形轮廓信息、位置信息,以及测量所需要的其他信息(如几何元素的位置向量、法向量等)。

同时,CMM测量由三维标注确定检测项目,但最终由待测几何特征的空间几何数据实现,遵循尺寸测量接口规范标准(Dimensional Measuring Interface Specification,DMIS)的相关测量软件[17](如海克斯康PC-DMIS CAD++),提供了对常见基本几何元素(如点、直线、平面等)的测量功能及其信息要求,以及一些拓展几何特征(如长圆槽、凹凸槽等)的测量实现。零件测量信息的识别与获取应考虑DMIS标准及常用测量软件的信息需要。

2 零件MBD模型中公差与几何信息之间的关联关系

零件模型的MBD数据集给出了全三维环境下零件定义的完整工程表示,提供了CMM测量信息识别与获取的数据基础。但欲实现零件MBD数据集中测量信息的识别与获取,必须首先明确其信息构成中公差信息与关联几何信息之间的关联关系,建立测量信息的关联关系表示模型,以指导获取技术的实现。

2.1 测量信息的显性与隐性表示

对零件三坐标测量而言,零件MBD定义数据集给出的测量信息表示中,有些是显性的,有些是隐性的。

确定检测项目的尺寸及其公差、形状公差、位置公差等三维标注信息是显性的,并可通过相关数据接口直接获取。与这些公差信息对应的关联几何信息是直接关联到相关几何特征的基准定义元素上(如球特征、拉伸特征、旋转特征等的基准点或基准轴线),或者关联到某个相关几何特征的一个或多个几何元素(如拉伸特征的某个表面及其位置和法向向量等)上,可能是隐性表示的,需要通过访问构建零件模型的CAD系统数据结构来识别和获取。

因此,对于零件MBD数据集中构成零件测量信息的全部显性和隐性表示信息,需要加以判别。同时,通过建立公差信息与几何信息的关联关系,采取不同的技术手段识别和获取全部显性和隐性测量信息。

2.2 测量信息构成元素与关联关系定义

目前,支持MBD技术规范的主流CAD系统(CATIA,UG NX,Pro/E等)具有变量化和参数化特征造型功能,并通过构造的实体几何(Constructive Solid Geometry,CSG)和边界表示(Boundary representation,B-rep)混合表示数据结构,记录复杂零件的造型历史过程和零件模型的拓扑与几何信息。基于特征的零件建模技术,以几何特征为主特征并具有加工和检测工程含义,包括三维标注在内的其他特征作为依附特征,构成了零件模型的完整定义和表示。由于零件MBD数据集中,与检测相关的零件公差标注直接关联在特定几何特征上(特征基准定义元素)或该特征的几何构成元素上(如图2),故可以针对零件模型上的公差标注项目,通过CSG数据结构获取与公差标注关联的特征集合,通过每个关联特征的B-rep数据结构获取与公差标注关联的几何元素集合。

2.2.1 测量信息构成元素定义

基于MBD数据集的零件测量信息基本构成元素,可定义为由公差项目集合TS、关联几何特征集合FS及零件模型基准与坐标系MDC组成,即零件测量信息构成元素集合

其中公差项目集合TS由其相应的尺寸公差子集TSD、形状公差子集TSF和位置公差子集TSL构成,各子集则包含其公差对象元素,即

式中:零件MBD数据集中全部尺寸公差对象元素的集合

零件MBD数据集中全部形状公差对象元素的集合

零件MBD数据集中全部位置公差对象元素的集合

关联几何特征集合FS由与公差项目关联的零件模型相关特征构成,每个零件特征又由其表面集合FSS及特征基准FD组成,且任一面集包含其面几何元素Sin,即

零件模型基准与坐标系MDC则提供了零件模型各构成几何特征及其几何元素的全局定位基准和坐标。

2.2.2 测量信息构成元素间的关联关系定义

基于上述测量元素构成定义,由于不同的公差项目关联到(或依附于)不同几何特征的不同几何元素之上,若定义与尺寸公差信息关联的依附特征表示为

则零件MBD模型中,检测信息由尺寸公差、形状公差、位置公差及其依附特征构成,可以表示为

2.3 基于MBD的零件测量信息表示模型

传统的以实体造型器为核心的CAD系统对公差等信息缺乏足够的支持,无法把尺寸公差和尺寸、形位公差和对应的实体要素关联起来[18-19]。为解决三维环境下公差信息的工程语义表示及其与CAD系统的集成,刘玉生等[18]提出基于特征的层次式公差信息表示模型,以实现三维环境下公差信息的工程语义表示及其与CAD系统的集成;张博等[19]采用多色集合理论进一步完善了相关研究。

零件模型的MBD数据集提供了公差信息的工程语义表示和与模型实体要素的关联,并成为测量信息获取的唯一数据源。因此,对零件CMM测量而言,如何建立零件MBD数据集中公差信息与关联几何特征之间的关联关系,即建立基于零件MBD数据集的测量信息表示模型,成为零件测量信息识别与获取的重要基础。

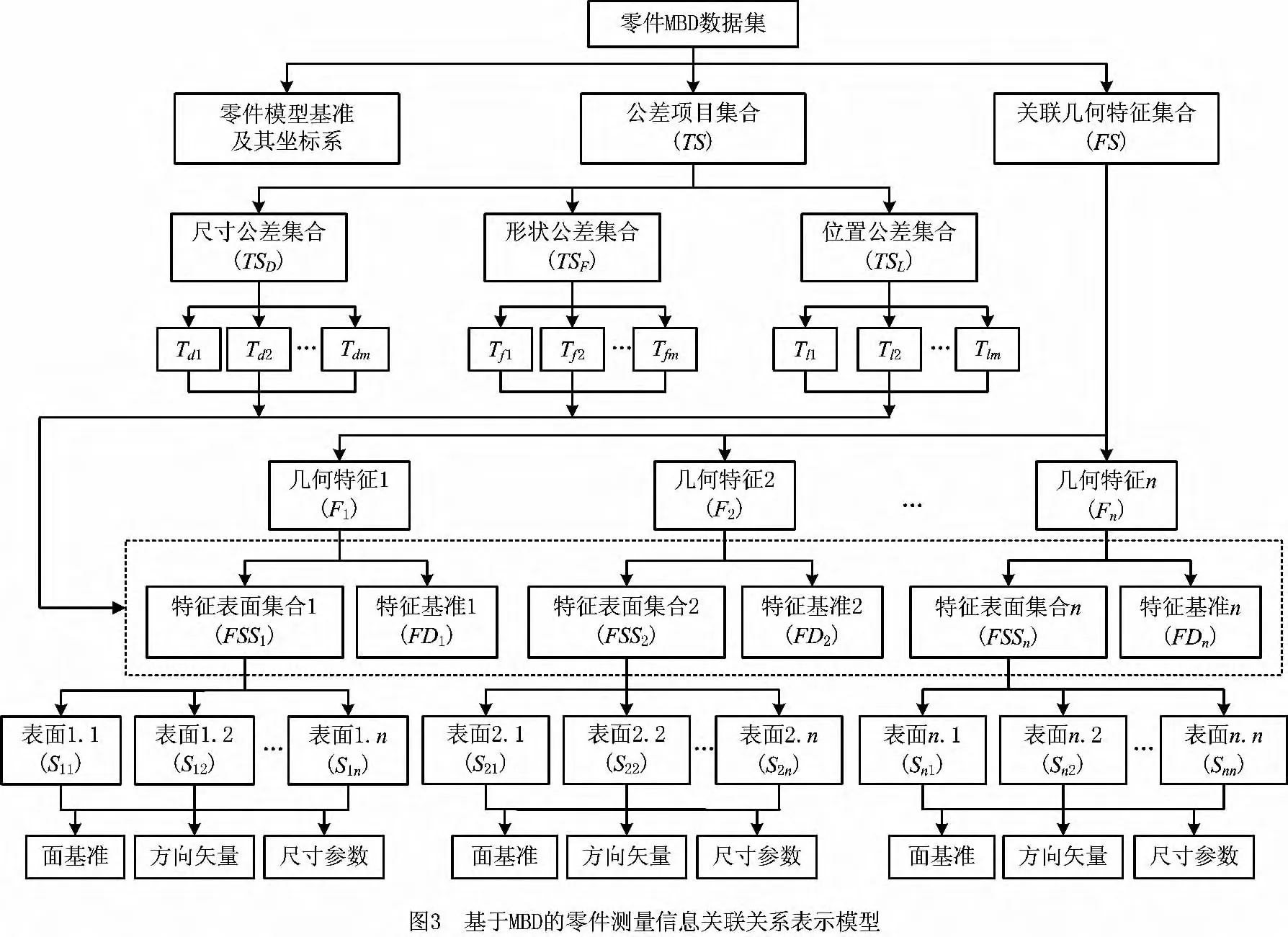

基于测量信息构成元素与关联关系定义,并借鉴前述研究的成果,针对零件模型的MBD数据集表示,提出基于MBD的零件测量信息关联关系表示模型,如图3所示。

由图3可见,零件MBD数据集中,CMM测量信息的构成包括公差项目集合、关联几何特征集合及零件模型基准与坐标系。其中:公差项目集合是确定检测任务的依据,并由相应的尺寸公差子集、形状公差子集和位置公差子集构成,每个不同类型的公差子集又由其具体公差对象元素组成;关联几何特征集合是与公差标注关联的零件模型几何信息表示,基于通用CAD系统造型方法及其B-rep数据结构,几何特征集合中的每个特定特征由构成该特征实体封闭空间的表面集合与特征定位基准元素定义;每个特征表面集的面几何元素由面基准定位元素、面方向矢量及面尺寸参数构成;面几何元素可视需要向下继续分解到所需要的边、点等几何和拓扑信息。

需要强调的是,零件MBD数据集中公差项目的标注通常关联到几何特征的表面集或特征定位基准元素上。如形状公差可标注在任何特征表面集的特定表面上;尺寸公差和位置公差可能标注在同一个特征表面集的两个表面之间,也可能标注在不同特征的表面、特征定位基准或面定位基准之间。因此,图3给出的零件测量信息关联关系表示,将公差项目与几何信息的关联定义到特征定义的表面集级别,依据公差类型元素与特定几何元素的关联,向上可追溯到所属关联特征,向下可获取关联几何元素的详细信息构成。

3 基于MBD的检测信息识别与获取

基于测量信息构成元素与关联关系定义,所建立的零件测量信息表示模型提供了零件CMM测量信息识别与获取的基础。

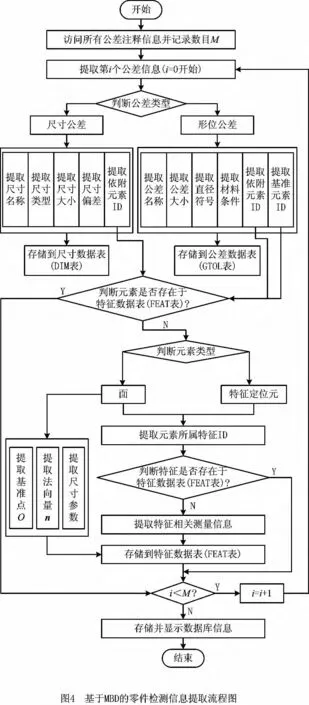

3.1 测量信息识别与获取流程

依据零件测量信息关联关系表示模型,以及测量信息构成与关系定义,通过识别零件MBD数据集中与公差标注项目关联的几何元素信息,可获取待测几何特征及其详细几何信息构成。在通用三维CAD软件Pro/E环境下,可给出如图4所示的零件测量信息识别与获取流程。

Pro/E环境下的零件公差标注是以注释信息方式给出并记录的,Pro/E二次开发工具Pro/TOOLKIT提供了针对尺寸公差的访问函数和将形状公差与位置公差结合在一起的形位公差访问函数[20]。通过相应的访问函数,可以在零件MBD数据集中以注释信息给出的公差记录中得到公差项目集合包含的所有公差信息。在此基础上通过公差类型判别分别获取各公差项目的详细信息内容构成及其所依附的几何元素,进而获取相关几何信息构成。

3.2 尺寸公差及其依附特征的提取

针对图2给出的零件MBD模型,利用Pro/TOOLKIT提供的尺寸公差访问函数[20]ProDimen-sionSymbolGet(),ProDimensionValueGet(),ProDimensionTypeGet(),ProDimensionTolerance-Get()和ProAnnotationelemReferencesCollect()获取尺寸名称(D_Symbol)、尺寸数值(D_Value)、尺寸类型(D_Type)、尺寸偏差(D_Tolerance)和尺寸公差依附特征元素(D_References)。其中,尺寸公差的依附特征元素即为三坐标测量机的待检测几何元素。根据零件MBD数据集中尺寸公差的标注类别,其约束类型包括面与面、面与线、面与点、线与线、线与点、点与点之间的约束关系。

在如图1所示的零件模型中,60.96±0.03为两个表面之间的尺寸公差,其标注约束为面与面约束;40.64±0.01为两个孔轴线之间的尺寸公差,其标注约束为线与线约束。不同的标注约束关系意味着不同的依附几何特征和不同的几何信息提取内容。按照测量信息提取流程分别提取这两种公差信息,由提取结果显示界面给出的提取数据如图5所示。

3.3 形位公差及其依附特征的提取

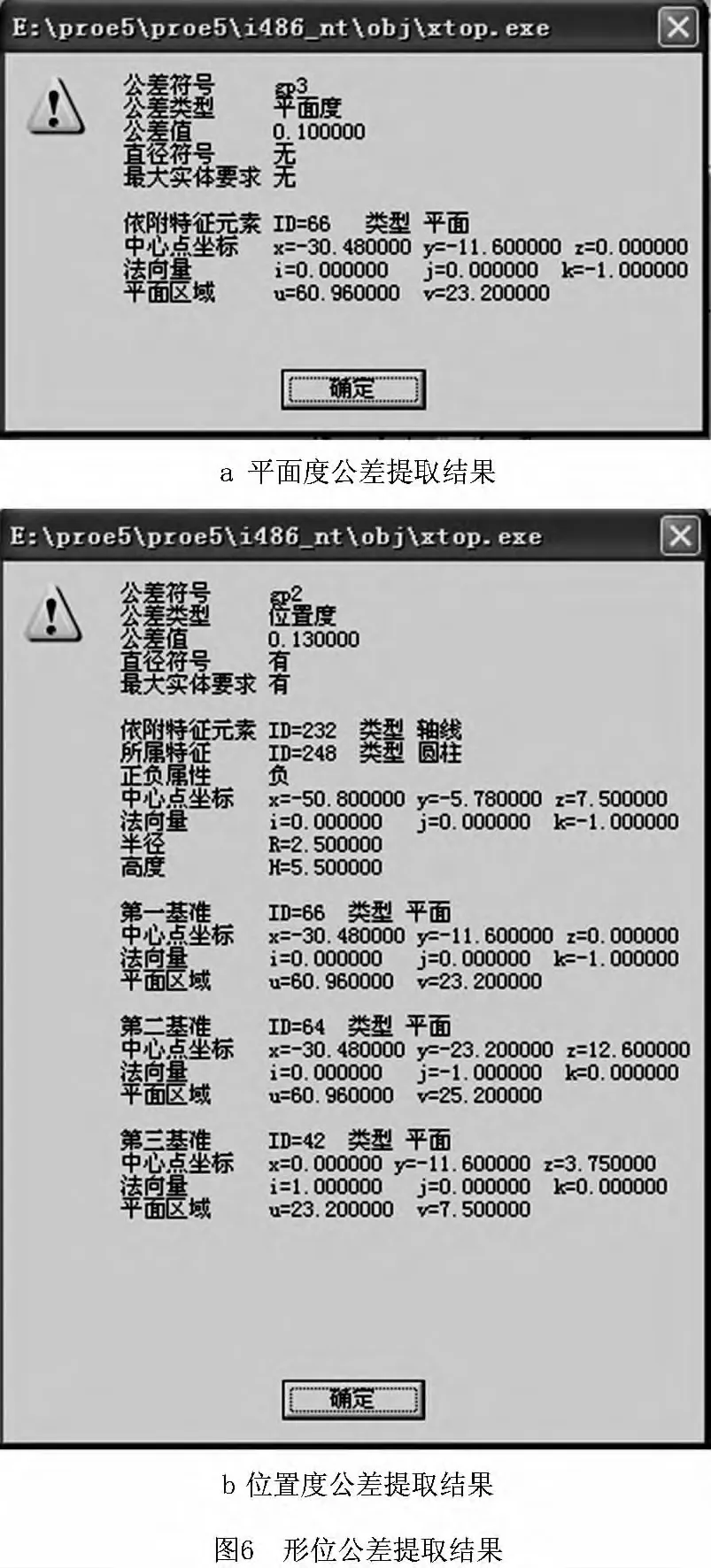

形位公差的提取与尺寸公差类似,但是涉及到的提取内容比较多而且复杂。利用Pro/TOOLKIT提供的形位公差访问函数[20]ProGtoldataTypeGet()、ProGtoldataValueGet()、ProGtoldataDiameter-Get()和ProGtoldataReferenceGet()。对于无基准要求的形位公差(如平面度公差),分别提取公差类型(G_Type)、公差大小(G_Value)、直径符号(G_diameter)、依附特征元素(G_Reference);对于有基准要求的形位公差信息(如位置度公差),需要提取基准特征元素信息,利用函数ProGtoldataGtolda-tumrefGet()获取其相关基准信息(G_datumref)。依附特征元素信息以及基准特征元素的信息提取过程,与尺寸公差依附特征元素的提取过程类似。

图1所示的零件模型具有平面度和位置度两类形位公差,提取结果如图6所示。

4 复杂零件测量信息获取实例

前述分别给出了与特定尺寸及形位公差相关的测量信息获取途径与方法,本文利用Pro/E的二次开发工具Pro/TOOLKIT,基于检测信息提取流程构建应用程序,针对如图7所示的复杂零件MBD模型,进行检测信息的识别与获取。

在图7所示的零件MBD数据集中,包括了零件三维几何模型、零件基准及其坐标系以及尺寸公差和形位公差在内的检测信息。相关公差标注项目与依附几何特征之间,涵盖了面面之间、面线之间、面点之间、线线之间、线点之间、点点之间的标注约束关系;形位公差包括无基准要求的形状公差和有基准要求的位置公差。基准包括单一基准(由一个要素建立的基准)、组合基准(由两个或两个以上要素建立的独立基准)和三基面体系(三个相互垂直的平面构成)三种类型。

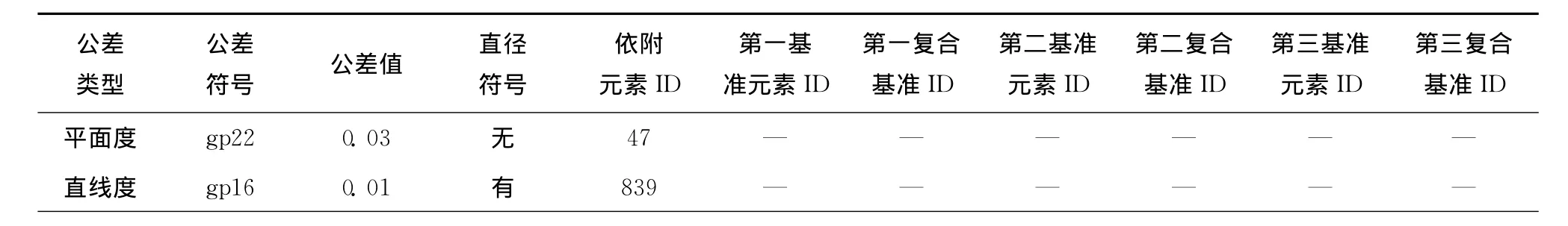

利用Pro/TOOLKIT提供的尺寸访问函数,按照上述方法提取MBD零件模型中的尺寸公差信息,包括尺寸公差名称、尺寸类型、尺寸值、上下偏差和依附特征元素ID值,具体提取信息如表1所示。

表1 MBD模型尺寸公差提取信息

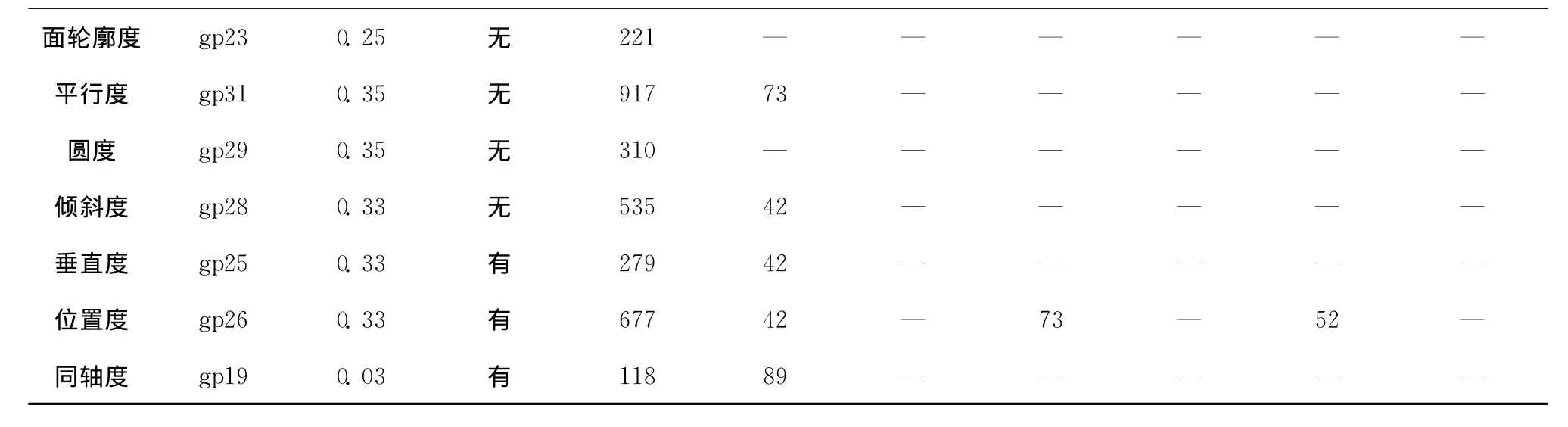

表2 MBD模型形位公差提取信息

根据Pro/TOOLKIT提供的形位公差提取函数,提取MBD零件模型的形位公差信息,即公差类型、公差符号、公差值、直径符号和依附特征元素ID值。同时,如3.3节所述,对于有基准要求的形位公差信息(如位置度、垂直度公差等),需要提取其相应的基准特征元素信息,即基准特征元素ID值。针对图7所示的MBD零件模型,提取的部分形位公差信息如表2所示。

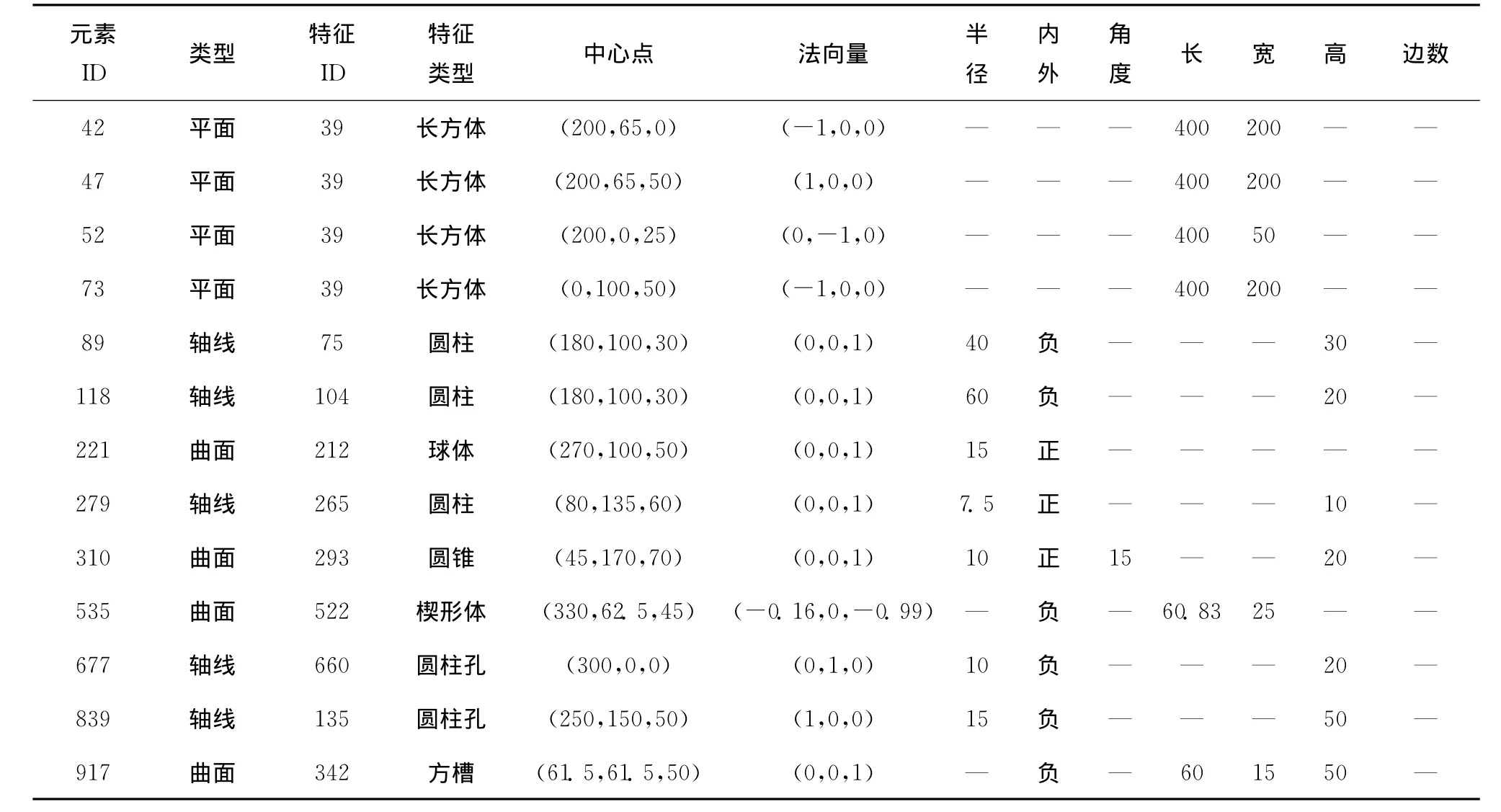

根据上述提取的尺寸公差、形位公差及基准特征元素ID值,可提取其对应特征及其几何元素的信息,具体如表3所示。

续表2

表3 依附特征元素信息

5 结束语

零件模型的MBD数据集,给出了全三维环境下零件定义的完整工程表示,提供了CMM测量信息识别与获取的数据基础。本文针对零件模型的MBD数据集表示,利用检测项目的公差标注信息与几何信息的关联,定义构成测量信息的基本组成元素和关联关系,并建立测量信息的关联关系表示模型,确定信息识别与获取流程,可实现零件CMM测量信息直观和便捷的获取途径,进而实现CAD/CMM技术集成。基于所获取的零件测量信息,进一步的研究拟围绕基于MBD技术的零件三坐标测量检测规划、零件测量中的位姿识别、测量程序生成、测量结果评价等方面进行。

[1] ZHANG Guoxiong.Development orientations of coordinate measuring techniques[J].Infrared and Laser Engineering,2008,37(S1):1-5(in Chinese).[张国雄.坐标测量技术发展方向[J].红外与激光工程,2008,37(S1):1-5.]

[2] VIRGILIO Q,LOUIS R.Will model-based definition replace engineering drawings throughout the product lifecycle?aglobal perspective from aerospace industry[J].Computers in Industry,2010,61(5):497-508.

[3] MA Xinhui.A study on intelligent coordinate measuring machines[D].Tianjin:Tianjin University,2002(in Chinese).[马新辉.智能三坐标测量机的研究[D].天津:天津大学,2002.]

[4] WANG Jianmei,WANG Junying.Automatic inspection feature extraction and recognition in CMM inspection planning[J].China Mechanical Engineering,2005,16(23):2098-2100(in Chinese).[王健美,王君英.面向三坐标测量机应用的检测特征自动提取和识别[J].中国机械工程,2005,16(23):2098-2100.]

[5] ZHAO Jincai,LIU Shugui.Extracting method of inspection information of Pro/E part model[J].Manufacturing Technology & Machine Tool,2005(4):62-65(in Chinese).[赵金才,刘书桂.Pro/E零件模型检测信息的提取方法[J].制造技术与机床,2005(4):62-65.]

[6] LIU Daxin.Research and development of 3DCAD-based inspection planning system for intelligent coordinate measuring machines[D].Hefei:Hefei University of Technology,2009(in Chinese).[刘达新.基于三维CAD的智能三坐标测量机检测规划系统的研究与开发[D].合肥:合肥工业大学,2009.]

[7] CHO 段 ,LEE H,YOON L E,et al.A feature-based inspection planning system for coordinate measuring machines[J].International Journal of Advanced Manufacturing Technology,2005,26(9/10):1078-1087.

[8] CHO 段 ,SEO S O.Inspection planning strategy for the onmachine measurement process based on CAD/CAM/CAI integration[J].International Journal of Advanced Manufacturing Technology,2002,19(8):607-617.

[9] GU P,CHAN K.Generative inspection process and probe path planning for coordinate measuring machines[J].Journal of Manufacturing Systems,1996,15(4):240-255.

[10] ZHOU Qiuzhong,FAN Yuqing.Application of MBD on airplane manufacturing[J].Aviation Maintenance & Engineering,2008(3):55-57(in Chinese).[周秋忠,范玉青.MBD技术在飞机制造中的应用[J].航空维修与工程,2008(3):55-57.]

[11] National Technical Committee 146on Technical Product Documentation of Standardization Administration of China(SAC/TC146).GB/T 24734Technical product documentation-Digital product definition data practices[S].Beijing:China Standards Press,2009(in Chinese).[全国技术产品文件标准化委员会(SAC/TC146).GB/T 24734技术产品文件数字化产品定义数据通则[S].北京:中国标准出版社,2009.]

[12] FENG Guocheng,LIANG Yan,YU Yong,et al.Data organization and system implementation of model based definition[J].Aeronautical Manufacturing Technology,2011(9):62-72(in Chinese).[冯国成,梁 艳,于 勇,等.基于模型定义的数据组织与系统实现[J].航空制造技术,2011(9):62-72.]

[13] YANG Yang,MO Rong,WAN Neng,et al.The research of machining process application based on manufacturing resources information in MBD mode[J].Manufacturing Automation,2012,34(7):21-25(in Chinese).[阳 阳,莫 蓉,万 能,等.MBD模式下基于制造资源信息的机加工艺应用研究[J].制造业自动化,2012,34(7):21-25.]

[14] LUO Wei,TONG Bingshu.Model based technology of aircraft process planning,verification and execution[J].Aeronautical Manufacturing Technology,2010(18):72-76(in Chinese).[罗 炜,童秉枢.基于模型定义的飞机数字化工艺规划、验证及执行技术[J].航空制造技术,2010(18):72-76.]

[15] LU Hu,HAN Shuang,FAN Yuqing.Model based digital definition technology[J].Aeronautical Manufacturing Technology,2008(3):78-81(in Chinese).[卢 鹄,韩 爽,范玉青.基于模型的数字化定义技术[J].航空制造技术,2008(3):78-81.]

[16] ZHANG Guoxiong.Coordinate measuring machines[M].Tianjin:Tianjin University Press,1999:206-231(in Chinese).[张国雄.三坐标测量机[M].天津:天津大学出版社,1999:206-231.]

[17] Hexagon Metrology(Qingdao)Co.,Ltd.Practical measurement techniques [M].Beijing:Chemical Industry Press,2007(in Chinese).[海克斯康测量技术(青岛)有限公司.实用测量技术[M].北京:化学工业出版社,2007.]

[18] LIU Yusheng,GAO Shuming,WU Zhaotong,et al.Hierachical representation model and its realization of tolerance based on feature[J].Chinese Journal of Mechanical Engineering,2003,39(3):1-7(in Chinese).[刘玉生,高曙明,吴昭同,等.基于特征的层次式公差信息表示模型及其实现[J].机械工程学报,2003,39(3):1-7.]

[19] ZHANG Bo,LI Zongbin.Modeling of tolerance information and reasoning technique study using polychromatic sets[J].Chinese Journal of Mechanical Engineering,2005,41(10):111-116(in Chinese).[张 博,李宗斌.采用多色集合理论的公差信息建模与推理技术[J].机械工程学报,2005,41(10):111-116.]

[20] Parametric Technology Corporation.Pro/ENGINEER Wildfire 5.0-Pro/TOOLKIT User's Guide[CP/DK].US America:Parametric Technology Corporation,2010.