一种面向产品族设计的模块动态规划方法

2013-08-27吴永明赖荣燊

吴永明,侯 亮,赖荣燊

(厦门大学机电工程系,福建 厦门 361005)

0 引言

由于经济的发展和技术的进步,开发个性化产品和企业创新是企业赢得市场的关键。为了适应动态的市场需求,需要快速、高质量、高效率、低成本地配置出面向不同用户群体的个性化产品,从而使传统制造业进入一个巨大的变革时期。市场的激烈竞争打破了传统的制造模式,大批量定制(Mass Cus-tomization,MC)以其独特的优势[1-2],为越来越多的企业所采用。产品族设计是大批量定制的重要手段,它能以尽可能快的速度、更低的成本来满足客户的个性化需求,因此产品模块化的识别与规划成为研究的热点。

目前已有很多关于产品族模块规划的研究,文献[3]将时间因素融合到产品族的模块规划与设计中,研究和分析各种因素的动态性,使得产品族模块规划与设计的实现随时间而演化;文献[4]重点研究了复杂产品的模块规划和柔性开发,提出复杂因素影响下产品模块划分的预处理三原则,从而减少了构建模块的数量,提高了模块的规划效率;文献[5]通过对产品的结构设计、销售预测等过程因素进行分析,提出一种满足多种市场约束因素的产品模块化设计方法,该方法在分析产品生命周期各种影响因素的情况下,优化产品族模块化设计的成本与产品质量;文献[6]主要从过度设计方面重点研究低端高代现象,对模块化进行了分析,通过对各种因素的量化和定性分析,促进了产品族设计的合理性和有效性;文献[7]提出基于敏感度分析的产品族模块规划方法,重点考虑功能敏感性的产品族性能变化指数,并分析出最优的产品族模块规划方法;文献[8]从工程应用角度提出产品平台生命周期(Product Platform Life Cycle,PPLC),并分析了产品平台的稳定性,即对其影响的扰动因素,提出了产品族模块与平台创新过程模型;文献[9]应用数理统计规律分析外部影响因素,并将结果运用到产品模块划分中,充分体现模块划分中的技术特征,以质量功能配置中的质量屋关系矩阵为研究对象,采用模糊聚类方法得到不同阈值的产品族组成模块的动态聚类,并用实例说明了算法的有效性;文献[10]分析了一系列影响零部件交互性的因素,提出一种产品族模块化设计方法,利用模拟退火法得到产品组模块布局方案。

以上研究在产品族核心系统模块规划中起到了非常重要的推动作用,但这些研究主要集中在柔性模块的创建和优化的基础上,仅从功能角度或结构角度对模块进行划分,对模块化产品族缺乏动态研究,即没有考虑产品生命周期中模块规划前期阶段对产品后续维护阶段的影响。本文在上述研究成果的基础上,首先从功能角度对产品模块进行模糊划分,重点分析了零部件的市场和技术等动态因素对模块规划的影响,进而通过计算零部件的动态影响权重,再次对模块规划时重点考虑评价值较高的零部件并做相应的调整和规划,以便提高产品族研发的经济性和后期的可维护性,降低研发的总体成本。

1 功能结构矩阵模型的建立

1.1 功能与组件关联矩阵模型的建立

为了定量地描述零部件与功能的关联强度,把[0,10]区间分成6个关联等级,关联数值为1表示该功能主要由此部件支持,关联度值为0表示该功能与零部件毫无关系,零部件与功能之间的关系如表1所示。

表1 零部件与功能之间的关系定义

结合零部件的具体特性,功能由设计者定制后,根据表1给出的零部件与功能的关联度,即可确定相互关联矩阵A,

矩阵A中,Fj(j=1,2,…,m)表示产品要实现的功能,Ci(i=1,2,…,n)表示组成的零部件,cfij(i=1,2,…,n,j=1,2,…,m)表示零部件i对功能j的支持程度。

1.2 零部件模糊等价聚类

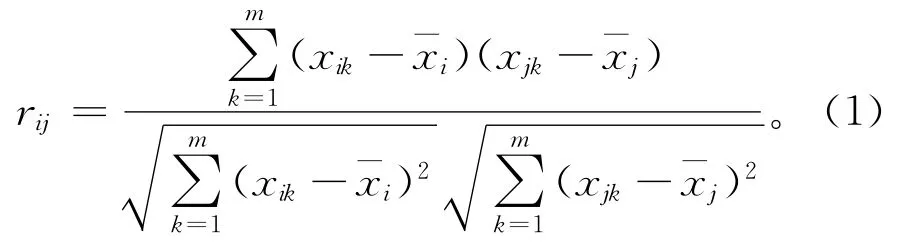

ij

由于分类组件对象的结构比较复杂,且一般都不在[0,1]区间,为了消除原始数据值的大小对算法的影响,应该对数据进行标准化处理,再归一化处理。假设有n个组件对象,并都具有k维特征数据,则设为n 组对象的第k维特征的各个元素值,标准化处理方法如下:

2 零部件动态因素指标分析

2.1 产品族生命周期分析

企业在开发产品的过程中,不仅要考虑产品设计、规划以及产品后期服务等诸多因素,还要特别考虑大多数机械产品实行“三包”服务,产品的后期维护也是产品生命周期中一个重要的阶段。本文主要以产品族核心系统的模块为研究对象,重点考虑降低维护时间和成本,通过对零部件各种动态指标的统计,及时调整现有的模块设计,降低维护的时间和成本。因此,在原有模块划分的基础上,分析技术和市场方面扰动较大的零部件,并将其组成一个虚拟的动态模块,在设计模块时需要特别考虑这些零部件规划,以降低产品的后续维护成本。例如某个模块中的零部件经常更换,但设计时没有考虑维护问题而将其布置在很难拆卸的部位,导致维护时间加长,如果将其布置在较易拆卸的部位则可以大大减少维护时间,有效提高维护过程的经济性。

在产品族模块规划与设计过程中,由于市场、研发、生产和后期服务等因素往往会发生变化,如市场和技术方面呈现出一定的动态性和渐变性,这将在无形中打破原有预定的矛盾平衡状态[1]。产品族整个生命周期中各个阶段/因素都存在直接或间接联系,产品规化、设计、制造的整个过程都与产品后期维护存在密切的联系(如图1)。因此,从实施过程来看,产品族优化的矛盾平衡过程往往表现为一种随运行时间历程变化的动态平衡过程。为了适应该过程,动态模块的划分是必要的。由于零部件是组成模块的基本元素,需要建立相应的指标体系判断零部件的动态性,从而划分出动态模块。

由于市场不断变化,核心系统的模块规划研究对产品族的整个实施过程尤为关键,包括模块规划与设计,动态环境需要企业在规划设计产品时考虑产品的整个生命周期因素,但频繁的设计变更会给企业带来不利影响。企业/设计者通过对产品后期的动态因素进行分析(尤其是产品维护阶段),在产品族系统的核心模块变更不大的情况下,使产品后期维护阶段能够产生较大的经济利益。本文研究的对象为产品核心系统零部件的模块规划,以及零部件后期维护的动态影响因素分析。

2.2 零部件动态因素确定

产品族的创新和动态演化主要来源于客户需求和技术进步,生产一个特定的产品需要特定的原材料和相应的技术手段,模块零部件必然受到市场因素和技术因素的影响,动态关联因素众多且处于动态变化中,经过市场调研分析,从可维护性和经济性的角度出发,本文主要分析产品族核心系统零部件的市场和技术因素。

主要市场因素方面:

(1)零部件市场价格上涨速度的快慢(V) 市场波动的影响,可能会造成主要的零部件原料短缺和价格上涨;相反地,部分零部件由于规模生产而价格下跌。

(2)换代速度(Ge) 新技术的出现,可能使零部件的换代速度加快,新型的可替代零件具有更优的性能。例如某些节能元件的出现,使原有零部件在新的环境下很快就被替代。

(3)平均使用寿命(Ti) 核心系统中零部件的使用寿命取决于零部件本身的属性和所承担角色的作用,例如承担磨损部位的零部件需要经常更换,而某些零部件在整个生命周期中都不需要更换。

(4)被取代的速度(Re) 设计过程中,设计者很可能没有考虑到实现同样的功能可以利用不同的原理,因此实现某些功能的零部件可能采取更优的设计方法或被其他零部件取代。

主要技术方面:

(1)技术创新的快慢(Te) 越来越多新材料、新技术的出现和应用,促进了零部件的性能改善,使其具有更好的质量。

(2)设计的稳定性和可互换性(St) 零部件的稳定性和可互换性是一种体现零部件能否长久发挥其功能的量化指标,模块规划时可以考虑给模块接口更换多种零部件,使产品具有更多的功能。

(3)被损坏的概率(As) 工作环境不同,核心系统零部件损坏的概率也不同(如疲劳损坏等)。本文用该项指标衡量零部件容易损坏的程度,并通过大量的统计数据获得该项指标。

考虑产品后期的可维护性和经济性,本文主要研究零部件的指标,即零部件市场价格上涨速度的快慢(V)、换代速度(Ge)、平均使用寿命(Ti)、被取代的速度(Re)、技术创新的快慢(Te)、设计的稳定性和可互换性(St)以及被损坏的概率(As)等市场和技术指标,只有深入了解这些核心系统零部件动态因素指标,才能精确判断零部件的质量和性能,每一项指标用区间[0,1]上的取值表示动态影响程度。零部件动态关联因素具体分类如图2所示。

设第i个零部件Ci的动态组关联特征向量为

根据领域专家经验知识和历史统计数据,设动态影响因素权重特征向量为

零部件affect的计算结果越大,它在后期维护的重要性就越大,如果设计者在模块规划时重点考虑这些零件,则能够使企业产生更大的经济效益。计算出动态影响因素affect后,根据实际情况,可以人为调整参数确定动态因素影响较大的零部件集合Amax,该集合中的零部件受市场和技术的影响较大,是在模块动态规划时需重点考虑的零部件。

3 模块划分结果分析

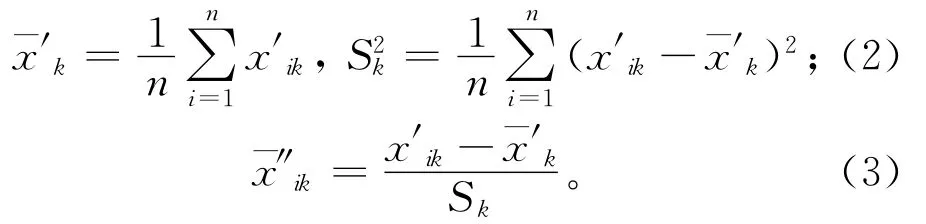

设产品P按照第1章中的模糊划分并确定α后得到N 个预划分模块,P={M1,M2,…,MN},每个模块i有Vi个零部件,根据式(6)计算出affect并确定Amax,然后根据市场和技术变化以及领域专家的经验知识等实际情况动态调整,得到动态因素影响较大的零部件集合D(一般情况下取Amax=D)。模块划分过程不受此影响,只是集合D中的零部件在模块设计过程中为重点考虑对象,最终模块规划可以描述为集合P′,

4 应用实例

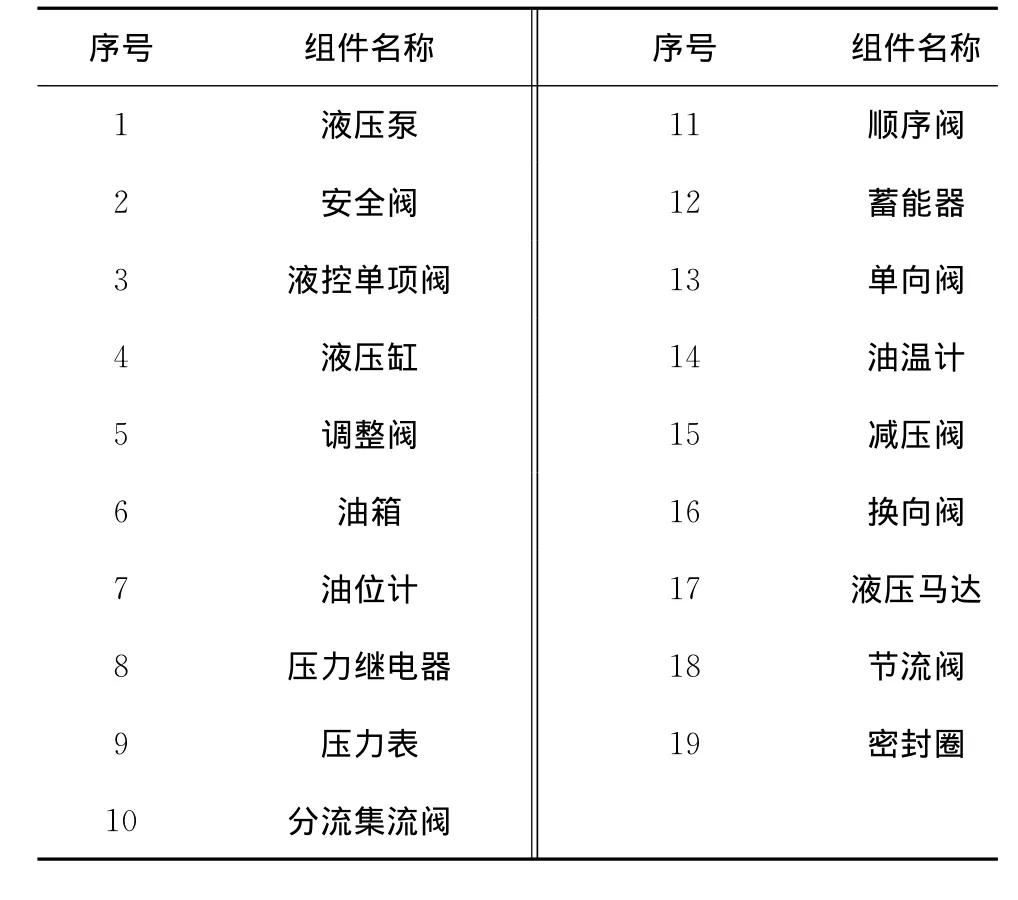

本文以某企业生产的小型轮式装载机的传动液压系统为例,从可维护性和经济性的角度出发,对传统系统进行动态模块划分,传动液压系统的主要零部件及编号如表2所示。

表2 传动液压系统主要零部件

根据表1的零部件与功能之间关系的量化方法,经过调研分析,模块划分前初步确定传动液压系统的六大功能,即动力功能、压力控制、流量控制、方向控制、执行功能和辅助功能,传动液压系统零部件功能支持度矩阵如表3所示。

表3 零部件功能支持度矩阵

根据2.2节对产品核心系统零部件的动态因素指标分析,经过市场和技术调研,得出传动液压系统零部件动态因素矩阵如表4所示。

表4 传动液压系统零部件动态因素矩阵

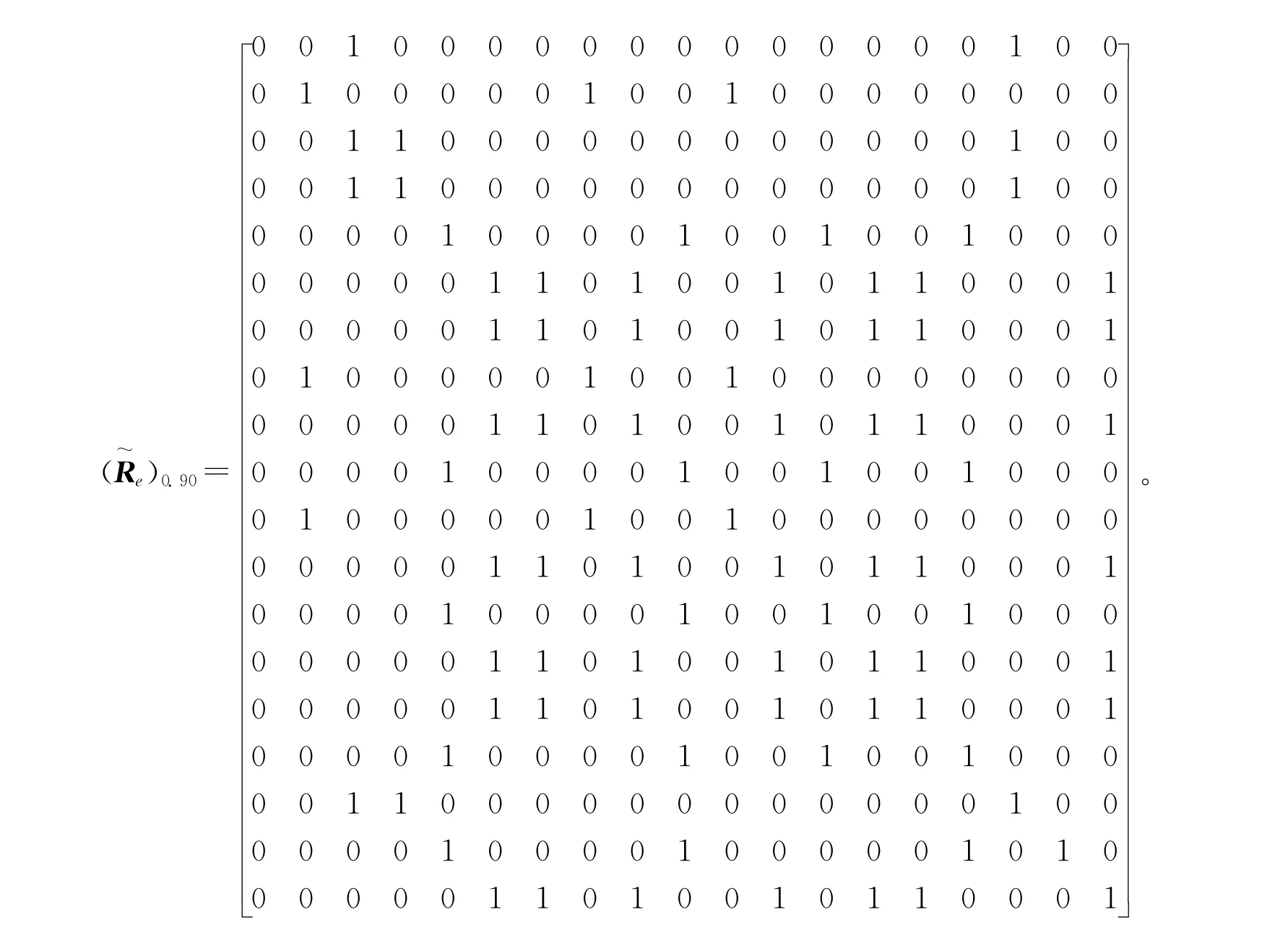

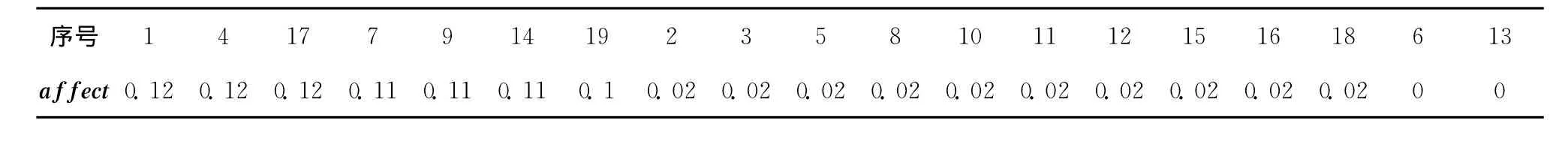

为了符合传动液压系统的客观实际和专家的经验知识,经市场调研统计,传动液压系统零部件的权重值统一取值为Cwi=[0.2 0.2 -0.05 0.15 0.2 0.1 0.1],由式(6)得到的计算结果如表5所示。

表5 传动液压系统零部件affect值

当取affect≥0.11时,得到Amax={1,4,17,7,9,14},用式(7)计算得到传动液压系统最终的模块规划为

因此,在市场因素和技术进步的共同扰动下,传动液压系统零部件1,4,7,9,14,17受到来自市场和技术方面的扰动影响比较大。在考虑经济性、技术性和可维护性的情况下,应将零部件1,4,7,9,14,17独立出来作为一个新的虚拟模块,即动态模块,在后续的模块规划设计中重点考虑动态模块中的零件设计与规划(如活动模块中的零件在其所属模块中的布局),某企业生产的三种小型轮式装载机液压传动系统的后期维护统计数据(2010年~2011年)如表6所示。

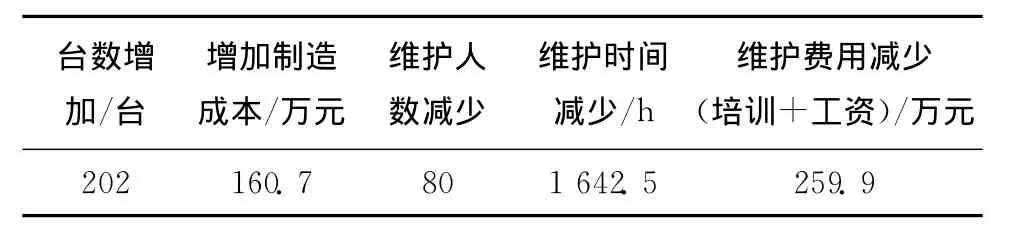

表6 动态规划前后统计数据

从表6可以看出,2011年实施动态模块规划后,虽然设计成本每台增加了600元,但三种型号的小型轮式装载机的维护时间均有所降低,培训维修的专业人数也减少了,进而减少了总费用成本。在实施动态模块规划后(2011年),相对于2010年产生的经济效益如表7所示。

表7 动态规划后产生的经济效益

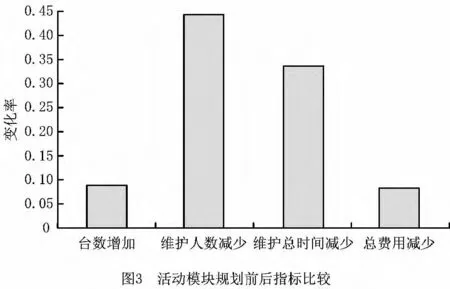

2011年实施动态模块规划后,在小型轮式装载机台数增加的情况下,各种指数在2010年的基础上的变化率如图3所示。

从图3可以看出,在销售台数增加8.7%的情况下,维护人员、维护总时间、总费用分别减少44%,33.8%和8.29%,产生的经济效益是明显的。动态模块的划分重点考虑产品后期的经济效益,可以有效提高模块的可维护性和经济性。因此,动态模块的划分对企业在产品族实施过程中实现规模经济效益具有一定的指导意义。

5 结束语

本文在模糊划分的基础上,提出了模块动态规划方法。该方法在产品族核心系统功能模块划分的基础上,通过市场调查和公司数据统计分析确定零部件的动态指标,并计算出模块零部件动态评价值,该值反映了产品族生命周期中产品零部件的动态规律,即动态规划集合中的零部件在市场和技术方面扰动较大,企业需要在模块设计阶段重点考虑这些零部件,使设计者在产品族开发设计时顾及模块零部件后期的可维护性,以提高规模经济效益,降低产品成本。本文结合装载机传动液压传动系统的后期维护实例验证了该方法的可行性,为产品族实施过程中模块动态划分提供了决策支持。

[1] FLAVIO 段 ,DA SILVEIRA D C,BORENSTEIN D.The mass customization decade:an updated review of the literature[J].International Journal of Production Economics,2012,138(1):14-25.

[2] ALEK 段 ,JAN J N,STOIMENOV S O.A case study on the object-oriented framework for modeling product families with the dominant variation of the topology in the one-of-akind production[J].International Journal of Advanced Manufacturing Technology,2012,59(1/2/3/4):397-412.

[3] WANG Haolun,HOU Liang,LIU Yuyi.Theoretical system of product platform innovation and evolution[C]//Proceedings of 2009IEEE 16th International Conference on Industrial Engineering and Engineering Management.Washington,D.C.,USA:IEEE,2009:1056-1060.

[4] CHEN Xingyu.Research on design theory and method of modular product for product family[D].Hefei:Hefei University of Technology,2009(in Chinese).[陈兴玉.面向产品族的模块化产品设计理论与方法研究[D].合肥:合肥工业大学,2009.]

[5] AGARD B,BASSETTO S.Modular design of product families for quality and cost[J].International Journal of Production Research,2013,51(6):1648-1667.

[6] SENTHIL 段 ,KARTHIK R,RAM K R.The evolution,challenges,and future of knowledge representation in product design systems[J].Computer-Aided Design,2011,45(2):204-228.

[7] FELLINI R,MICHELENA K,PAPALAMBROS P,et al.A sensitivity-based commonality strategy for family products of mild variation,with application to automotive body structures[J].Structure Multidisc Optimization,2004,27(1/2):89-96.

[8] HOU Liang,WANG Haolun,LIU Yuyi.Research on product platform innovation and evolution based on lifecycle[J].Key Engineering Matrials,2010,431(1):82-85.

[9] LIU Yong,DING Junjian,ZHANG Shangxian,et al.Method for determining the optimal module of product family based on right degree[J].Journal of Machine Design,2010,27(4):29-32(in Chinese).[刘 勇,丁俊健,张尚先,等.基于产品合适度的产品族最优组成模块的确定[J].机械设计,2010,27(4):29-32.]

[10] WANG Haijun,WANG Jijun,SUN Baoyuan,et al.Optimization design modularized product family based on kernel platform[J].Computer Integrated Manufacturing Systems,2005,11(2):162-167(in Chinese).[王海军,王吉军,孙宝元,等.基于核心平台的模块化产品族优化设计[J].计算机集成制造系统,2005,11(2):162-167.]

[11] GAO Xinbo.Fuzzy cluster analysis and its applications[M].Xi'an:Xidian University Press,2004(in Chinese).[高新波.模糊聚类分析及其应用[M].西安:西安电子科技大学出版社,2004.]