基于贝叶斯网络的机器全生命周期安全性评估模型

2013-08-23涂俊翔

涂俊翔

TU Jun-xiang1,2

(1.福州大学 机械工程及自动化学院,福州 350108;2.福建海源自动化机械股份有限公司,闽侯 350100)

0 引言

随着现代工业的发展,机器的复杂程度越来越高,机器的安全问题越来越受到人们重视[1]。在企业生产中,机器安全问题非常突出。据统计,全世界机械事故约占事故总数的1/3左右[2]。从统计的重伤和死亡事故伤害类型来看,机器伤害是制造企业中最主要的伤害类型,占伤害事件总数45%,其他事故如车间交通事故和起重伤害事故等分别占伤害事件总数18%和11%[3]。机器伤害与机器的安全性密切相关,对机器进行安全性评估对于防止以上事故的发生有着重要意义。对机器的设计而言,机器的安全性评估对所设计机器可能造成的危险进行风险评估,方便对消除或减少危险的措施进行探讨,保障设计出安全性高的机器;对机器的使用而言,机器安全性评估模型用于评价机器的安全状态,便于企业管理部门采取相应的防护措施保障工人生产的安全。

目前有许多学者针对机器安全性评估提出了各种方法,其中比较典型的有故障类型与影响分析模型( FMEA )[4]和故障树分析 ( FTA )[5]方法,这些方法从可靠性分析技术衍生而来,以定量分析为主,适合对机械部件故障所导致的事故进行分析。与可靠性分析不同,一些学者依据安全评估的特点提出更有针对性的安全检查表[6]、风险矩阵[7]和等风险图法[8]等评估模型,这些模型则以定性分析为主,适合对机器特定类别的安全事故风险做出评估。目前在这些方法的应用中,主要关注机器使用时的安全性,而鲜有考虑机器在运输、安装和维护等生命周期中的机器安全性因素。由于机器在各生命周期都可能产生不同类别的事故,因此有必要构建面向机器完整生命周期的安全性评估模型,以对机器的整体安全性做出更科学的评价。本文基于贝叶斯网络推理技术构建一种新的评估模型,对机器完整生命周期的安全性进行评估。

贝叶斯网络能很好地表示随机变量的不确定性和相关性,并在不确定性推理方面有很好的优势[9],将贝叶斯网络应用于机器的安全性评估中,能很好地刻画不同安全风险因素关联关系中的不确定性。本文以复合材料液压机为例,对机器在各生命周期阶段的安全风险因素进行跟踪和分类,利用贝叶斯网络刻画各种风险因素间的复杂依赖关系,构建定性分析和定量计算结合的安全性评估模型,为机器的安全设计、操作和维护等整个生命周期的安全性能改进提供方向和建议。

1 贝叶斯网络

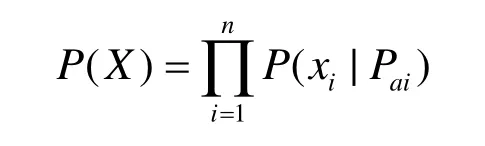

贝叶斯网络理论将先验知识与样本信息相结合、变量依赖关系与概率表示相结合,是不确定知识表示和推理的理想模型。贝叶斯网络是一系列变量的联合概率分布的图形表示,它包含两个部分。一部分是由节点、有向弧所组成的有向无环图(Directed Acyclic Graph , DAG),网络中每一节点代表研究领域中的变量,节点之间的连接关系代表变量间的条件独立语义;另一部分是节点和节点之间的条件概率表(Conditional Probability Table, CPT),它量化了各变量间的相互依赖关系。假设贝叶斯网中任意节点xi的直接双亲节点集为Pai,xi的条件概率为 P( xi|Pai)。对于顶点集合 X =(x1, x2,...,xn)的联合概率分布可由下式计算:

2 面向生命周期的机器安全性评估模型

2.1 安全性评估的建模过程

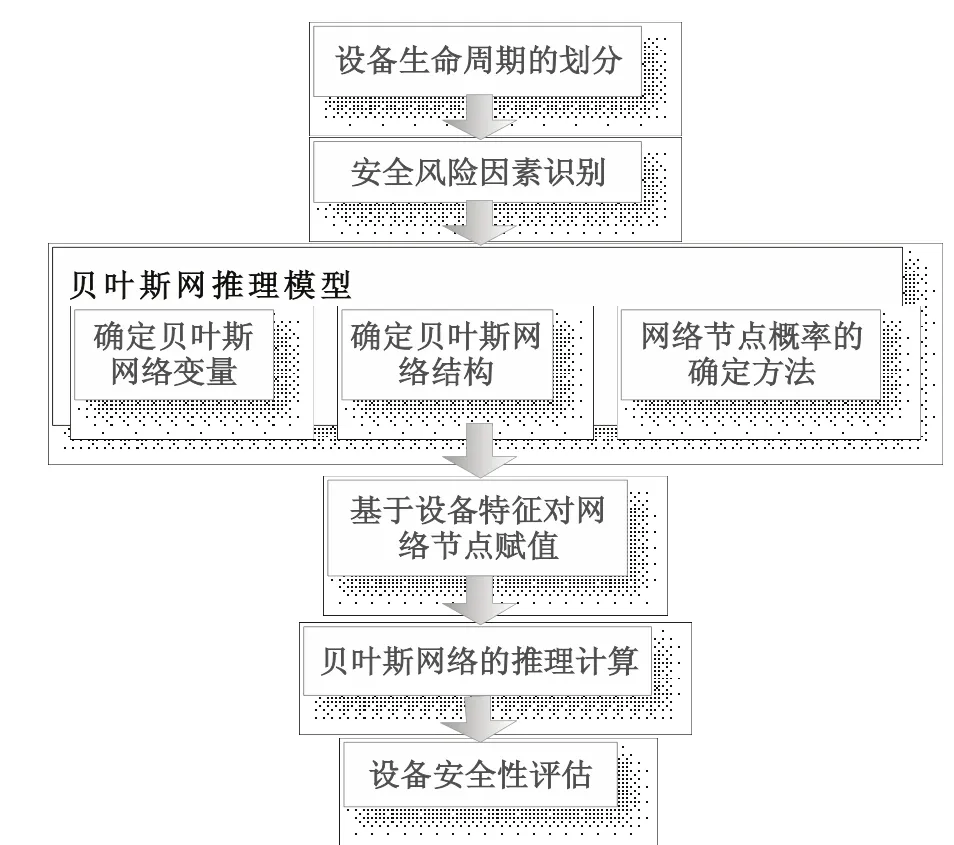

面向机器生命周期的安全性评估模型的建模主要包括机器各生命周期的任务分析及其安全风险因素识别、贝叶斯网络推理模型构建和贝叶斯网络的推理等部分组成,详细如图1所示。

图1 面向机器生命周期的安全性评估模型的建模

2.2 机器生命周期中的安全影响因素

美国国家标准学会(American National Standards Institute, ANSI)在ANSI B11.TR3中对涉及机器整个生命周期各阶段的安全风险评估和措施提供了指南,认为安全风险评估模型包括四个阶段,分别为:1)确定机器的详细参数;2)确定机器生命周期的相关任务;3)识别任务相关的安全影响因素;4)评估风险。为识别机器的任务及其相关安全风险,本文将机器生命周期划分为运输、安装、操作、维护和拆解等阶段。机器在生命周期的不同阶段,具有不同的典型任务,例如在运输阶段主要有包装、装卸和途中运输等任务;在机器操作中主要包括启动机器、工件装卸、机器调整、加工操作、测量、配套操作等任务。依据任务的不同,对可能影响机器安全的风险因素进行识别。以一款大吨位的三梁四柱式大型复合材料压机为例,机器在不同生命周期不同任务中的典型安全风险如表1所示。

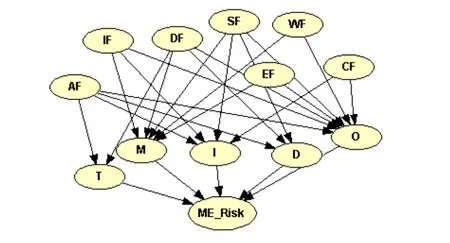

2.3 贝叶斯网络结构

贝叶斯网络能对机器的安全风险因素及其相互关系进行直观描述。本文把机器可能带来的伤害事故如锐边尖角伤害、坠落等称之为安全风险因素。影响机器安全性的众多安全风险因素与机器的不同生命周期互相关联,形成风险评估周期要素,如运输、安装、操作等。把安全风险因素、周期要素及其相互关系以贝叶斯网络结构的形式表达出来就形成了机器安全性评估的全生命周期模型(如图1所示)。该结构包含若干个典型周期要素如T(运输)、I(安装)、O(操作)、M(维护)、D(拆解)等,这些周期要素可以是独立的,也可以相互关联,它们共同决定了机器全生命周期的安全性能,安全性能通过贝叶斯网络的ME_Risk节点的状态来表达。网络中的安全风险因素AF(锐边尖角伤害)、SF(压伤)、IF(压力液体喷射)、CF(运动件碰撞)等直接与周期要素连接,表明周期要素与安全风险因素之间存在关联关系。每个周期要素可以与多个安全风险因素连接,而每个安全风险因素又可以与多个周期要素相连。对于具有n个节点的贝叶斯网络而言, 有n(n-1)/2个存在相互关系的节点对。为简化网络的复杂度,可基于安全风险因素的特征及其相互因果关系,做出以下一些假设:

表1 压机在各生命周期不同任务中的典型安全风险

假设1 机器生命周期的不同阶段(T、I、O、M、D)的安全事故具有相互独立的关系。

假设2 机器生命周期中不同安全风险因素具有相互独立关系。

依据上述的假设和表1的数据,最终构建的贝叶斯网络结构如图2所示。

图2 贝叶斯网络安全性评估模型

2.4 贝叶斯网络的参数模型

在确定贝叶斯网络结构后,需确定网络中各节点状态事件发生的概率,即构造出贝叶斯网络的参数模型。在识别网络节点事件的基础上,对各节点的状态进行分级处理,即对节点取值进行离散化处理。在有大规模的样本数据情况下,这一过程可以通过数据训练并利用有效的离散化方法实现。在数据无积累或数据不充分的情形时,可通过领域专家的经验来确定。针对机器的安全风险因素,可按风险程度划分为高(H)、中(M)、低(L)三种状态,类似的,对周期要素也可作同样的划分。这样,对每一个安全风险因素及周期要素都有具体的状态划分及其描述。如果节点状态多,可依据领域专家的意见并采用两两比较的方式建立比较矩阵(pair-wise comparison matrix),然后通过计算来确定节点的概率。由于贝叶斯网络模型包含机器安全性评价中的诸多不确定性,机器的安全状态并不是一个具体的数值,而是一个概率事件,概率值的大小反映了机器处于该安全状态的可能性程度。

2.5 推理过程

在贝叶斯网络模型中,机器安全性(ME_Risk)作为概率事件,它的各个状态取值以离散化形式存在,对其进行评估即是在给定证据节点(Evidence)条件下(如安全风险因素根节点的先验概率和以根节点为父节点的周期要素条件概率等),计算ME_Risk各种状态发生的概率。如果机器具有多种设计,这时可依据模型的评估结果优先选择具有较低安全风险的设计方案。另一方面,若已知机器处于某种安全状态,可依据贝叶斯网络的拓扑结构进行反向推理,找出影响机器安全的关键要素,形成相应的诊断结果,为机器设计的安全优化提供指导。

3 应用实例

液压机属于一种压制成型设备,在国防、采矿、冶金、航空航天、建材生产等行业有着广泛的应用。随着液压机向大吨位,长行程、宽台面方向发展,机器的安全性日益受到人们重视。某压机企业是一家上市公司,目前正研制节能型复合材料压机,为保障设备的安全性,需对设计方案进行安全性评估。

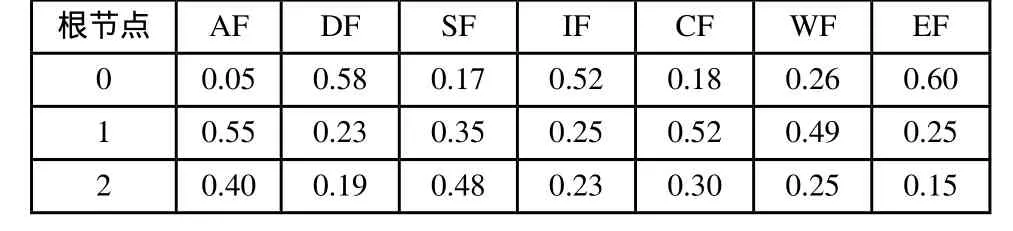

现基于前述的贝叶斯网络安全性评估模型,对该压机设计方案进行安全性评价。网络拓扑结构如图1所示,设网络中各节点按风险程度划分为高(H)、中(M)、低(L)三种状态,用2,1,0表示。接下来需确定各节点参数,它包括以下两个步骤:第一,确定非根节点的条件概率。这些概率反映了对设备特定生命周期要素的安全风险,各安全风险因素的比重及其影响程度等,这里采用比较矩阵的方法确定。表2中列出了网络节点T的条件概率分布;第二,确定根节点的先验概率。这些概率与机器的设计参数密切相关。对于不同的设计,概率的取值会有很大变化。表3中列出了依据领域专家经验所确定的根节点先验概率分布。

表2 贝叶斯网络中T节点的条件概率

表3 贝叶斯网络中根节点的先验概率

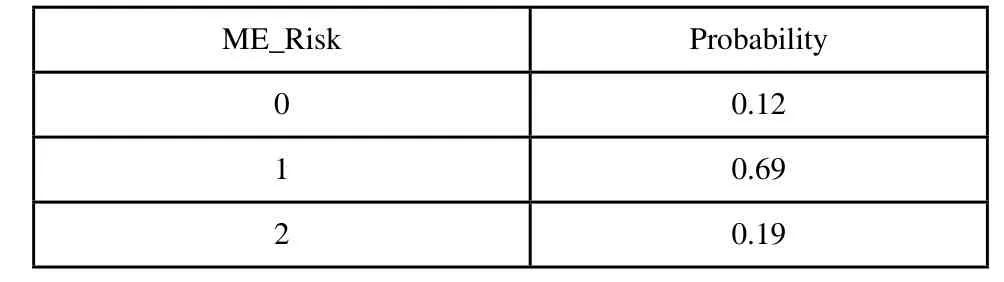

对设计方案的安全性评价过程即是计算ME_Risk节点概率值的过程,即在给定的各生命周期安全风险因素状态及其概率取值的条件下,求该机器机械安全风险(ME_Risk)各状态的发生概率。结合前面确定的根节点先验概率和非根节点的条件概率,通过Hugin软件进行推理,结果如表4所示。

表4 安全性评估结果

从这里可以看到,贝叶斯网络安全性评估模型返回的不是安全性评价的一个特定值,而是ME_Risk节点每个状态的概率。把后验概率最高的状态作为对机器安全性评估的类别。从结果可以看出,P(ME_Risk =1)=0.69,为最高的后验概率,因此机器的安全性为M。由于已生产的某型普通复合材料压机的安全性评估结果为L(基于同样的模型进行评估),可知该节能型压机安全风险偏高。这时,可依据贝叶斯网络的拓扑结构进行反向诊断推理,以判断ME_Risk节点安全风险偏高的症结所在。对于节能型复合材料压机,依据其安全性为M,即ME_Risk=1,并假设已知IF、EF和DF的状态,即证据节点变量IF=0、EF=0、DF=0,通过贝叶斯网络的反向推理,计算可得表5的诊断结果。

由表5可知,在已知压力液体喷射(IF)、触电(EF)、坠落(DF)等处于低风险状态的不完备信息下,节能型复合材料压机的安全性风险偏高的症结在于压伤(SF)、运动件碰撞(CF)处于高风险状态,这是由于节能装置中新增的曲肘机构引起,因此应针对曲肘机构设计适当的安全设施和可靠的自锁装置以降低压伤(SF)、运动件碰撞(CF)风险,从而提高该设备的安全性。

4 结论

本文将贝叶斯网络的不确定性推理技术引入到机器的安全性评估模型中,能实现面向机器完整生命周期的安全性评价,并能够对评价结果进行反向的诊断推理,找到影响安全性的主要安全风险因素,为优化新机器的安全性设计提供决策依据。对机器使用而言,使用该模型能有效评价机器的安全状态,方便企业对机器实现全生命周期的安全管理。

表5 基于贝叶斯网络的反向推理结果

[1]盛晓敏,黄红武,刘健宁,等.机械安全设计方法的研究[J].中国机械工程,2001,12(12):1354-1357.

[2]罗一新.我国机械安全的现状及其对策[J].中国安全科学学报,2004,14(5):92-94.

[3]储胜利,裴玉起,周石燕,等.机械制造企业安全事故统计分析与对策研究[J].中国安全生产科学技术,2010,6(1):185-188.

[4]马成正,王洪德.基于FMEA与RBF神经网络的LPG汽车罐车储罐系统故障诊断[J].中国安全科学学报,2011,21(1):99-104.

[5]金晓志,洪荣晶.FTA在液压故障诊断系统中的应用[J].机械设计与制造,2011,(11):59-61.

[6]王长申,孙亚军,杭远.安全检查表法评价中小煤矿潜在突水危险性[J].采矿与安全工程学报,2009,26(3):297-303.

[7]黄晨,刘旭峰,李静,等.石化装置综合风险分析方法研究[J].中国安全科学学报,2009,21(11):109-114.

[8]徐阳,李伟清,董月琴,等.等风险图法在工程项目风险评价中的应用[J].西南大学学报(自然科学版),2007,29(1):119-121.

[9]Cheng J,Bell D, Liu W R,Learning Bayesian networks from data:an efficient approach based on information theory[J].Arti fi cial Intelligence.2002,137(1-2):43-90.