某船减摇鳍摇臂断裂故障分析

2013-08-21曾晓华彭利坤吕帮俊

曾晓华,金 全,彭利坤,吕帮俊

(1.海军工程大学动力工程学院,湖北武汉 430033;2.海军青岛装备机动修理队,山东青岛 266011)

某船在小修期间,适逢减摇鳍油源和控制系统改装,试航中未发现问题。第一次正常出海训练中,风浪5级,由于风浪使船产生的横摇影响船员的正常工作和设备的正常工作,为此启动减摇鳍工作,船舶的平均残余横摇角度不大于3°,工作3 h后,在海况基本相同的情况下,船的横摇加大且角度不均,控制系统显示右后减摇鳍鳍角处于自由状态、油源系统工作正常。经检查为右后减摇鳍摇臂耳环与油缸活塞杆连接处断裂,右后减摇鳍停止工作,实际只有3套减摇鳍正常工作。

1 减摇鳍摇臂受力分析

摇臂除开有销孔和槽外,耳环与摇臂本体之间存在结构突变,因此存在应力集中σ1;由于摇臂与鳍轴为过渡配合,因此在安装维修时还会产生安装动应力σ2

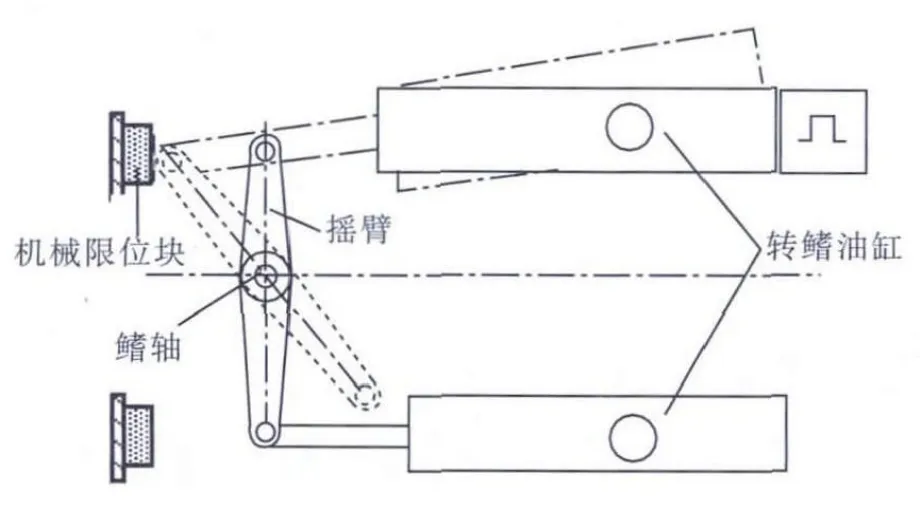

[1];如图1所示,在油缸驱动摇臂带着鳍转动的过程中,摇臂与驱动油缸活塞杆结合部会产生交变应力σ3;当油缸运动超限时,驱动油缸带着摇臂撞击机械限位块产生冲击应力σ4。

图1 减摇鳍传动机构示意图

2 原因分析

2.1 结构缺陷产生应力集中

摇臂在靠近耳环处结构发生突变,而在结构突变处就会产生应力集中,应力集中的存在,对于塑性材料承受静载荷的能力没有什么影响。而铸铁对应力集中也并不敏感,但在交变应力作用下的构件,疲劳裂纹总是从构件内应力最大处首先形成,有应力集中的构件,局部应力很大,在较低的动载荷下出现疲劳裂纹,从而发生疲劳损坏。

2.2 维修保养产生动应力

1)减摇鳍维修时,机械部分的鳍轴与摇臂应分解保养,而鳍轴与摇臂通过键进行过渡配合,如果不施以辅助手段直接拆解,则用50 t的液压千斤顶也难以分解。从拆下的摇臂上留有大锤印痕说明,在以前的装拆过程中,曾经使用大锤对摇臂进行过敲击,每次大锤对摇臂的碰撞所产生的冲击载荷能使摇臂内的应力较之静载荷应力大几倍甚至几十倍,这种由动力效应引起的载荷称为动载荷,在动载荷作用下构件内所产生的应力称为动应力,当动应力达到一定数量级时,构件就会产生裂纹。

2)在实际的装配过程中,因为减摇鳍的基座与水平面有一定的夹角,而且鳍座盖板将摇臂、油缸的大部分遮盖,油缸活塞杆联轴节与摇臂耳环连接时很难准确对正装配,因此每次装拆时难免对摇臂耳环等进行敲击、撬动,这样都会使摇臂产生动应力而加速裂纹的产生。

2.3 运动超限产生动应力

1)机械限位块是限制摇臂在一定角度内转动,当驱动油缸运动超限时,就会带着摇臂一起撞向限位块产生动应力,因此,每次维修调试期间,一定要控制驱动油缸的运动幅度,使摇臂在规定的角度内转动,避免摇臂撞击机械限位块产生动应力,影响摇臂的使用寿命。

2)平时工作中,一旦控制系统失灵,驱动油缸运动超限时,摇臂会随着驱动油缸一起撞击机械限位块产生动应力而影响摇臂的使用寿命,严重时使摇臂产生裂纹甚至断裂。一般来说,短时间、小量过载不能引发材料内部裂纹的产生或发展,对材料的疲劳极限也没有什么影响,但长时间、多次发生撞击,将会降低材料的疲劳极限,甚至产生裂纹并不断发展直至最后断裂的严重事故。

2.4 疲劳损伤

从图1可知,鳍轴通过滑键与摇臂连接,摇臂两端通过柱销与转鳍油缸的活塞杆连接,系统通过控制油缸的运动来驱动鳍轴转动,为了限制最大鳍角不超出允许范围,设有机械限位和电液限位机构。当减摇鳍正常工作时,驱动油缸通过摇臂、鳍轴带动舷外的鳍不断转动,以产生足够的稳定力矩去反抗波浪力矩。在此情况下,摇臂上各点 (除中性层)的应力将随时间做周期性的改变。更为严重的是大海中的风浪变化是无规则的,当更大的风浪来袭时,风浪对鳍的作用力通过鳍轴传给摇臂,而油源则会给油缸提供足够的反作用力来保持鳍的平衡,此时在摇臂与油缸活塞杆交接处就会产生冲击力,在交变应力和不规则的冲击力作用下,摇臂中应力最大处或材料有缺陷的地方就会产生很细的裂纹,在交变应力的反复作用下导致裂纹的扩展,裂纹两边的材料在交变正应力作用下时而分离,时而压紧,在交变剪应力作用下时而正向,时而反向地相互错动。经过长期运转,随着裂纹的不断扩展,有效截面不断减小,当截面削弱到一定程度时,在偶然的震动和冲击下,摇臂突然断裂。

3 应对措施

1)改进设计,改进后的摇臂耳环与摇臂中心圆柱体之间采用整体平直结构,从设计制造上避免构件产生应力集中。

2)在拆装减摇鳍过程中,对于那些过渡配合、过盈配合等结构件一定要采取正确的拆解方法,即首先对构件进行加热,对于一般铸铁构件加热至500~600℃,两构件由过渡配合或过盈配合变成间隙配合后即可进行正常的装配或分解。

3)控制油缸超限运动的时间和次数。

4)该减摇鳍已经服役20多年,摇臂长期在交变应力条件下工作,其间经过多次检修,但对其机构均没有探伤检查报告,因此建议在修理中,加强对鳍轴、摇臂等重要零部件的探伤检查,尽早发现构件疲劳损伤。

4 结束语

通过以上分析可知,减摇鳍摇臂断裂故障发生的原因是多方面的,除设计方面有一定的缺陷外,检修、安装、维护保养减摇鳍操作不规范,特别是对使用已久的构件应用多种仪器设备进行科学的检查也是必不可少的。因此减摇鳍正常工作的关键是优化机械构件的设计,加强维修保养人员的技术培训,规范设备检修操作程序和制度,同时建议船方加强使用管理,合理操作。

[1]单辉祖,谢传峰.材料力学[M].北京:高等教育出版社,2004.