桥式起重机卡轨、啃轨原因分析与解决方法研究

2013-08-18刘国江

虞 强,刘国江,谭 军

(攀钢集团有限公司攀枝花钢钒有限公司,四川 攀枝花 617000)

0 引言

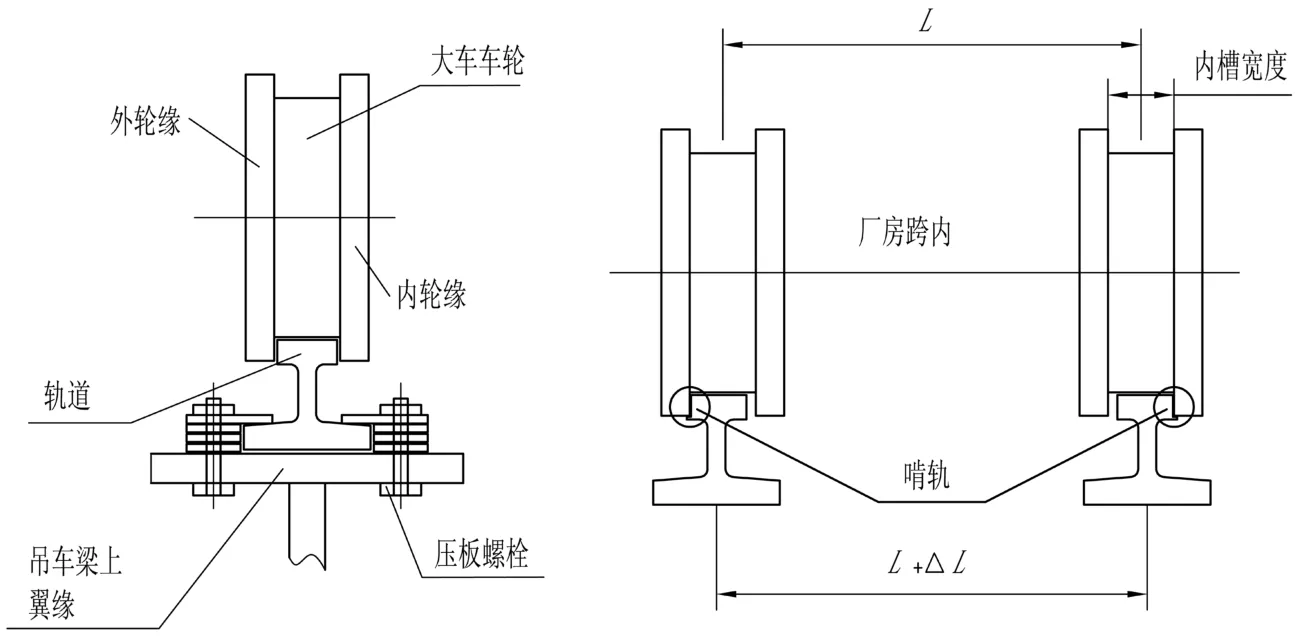

基于现有研究资料,并结合作者现场排查结果,发现冶金行业诸类厂房起重机随着使用年限的推进,95%以上的起重机均出现不同程度的卡轨、啃轨现象(如图1所示),大车车轮轮缘和轨道很快就会磨损到报废程度,车体也可能发生扭转变形,增加了起重机安全检修的维护费用[1]。如不及时发现并进行处理,势必造成起重机脱轨事故,难以保证起重机安全正常运行。

调查表明,任何(电动)桥式起重机,由于不可避免的几何误差以及外力作用,都会使起重机偏离轴线运行,即啃轨问题是客观存在的,且引起啃轨的卡轨力不容忽视,这种卡轨力将在起重机轨道和起重机梁中产生附加弯矩[2]。换言之,起重机梁系统除了需要承受大车轮压偏心作用及小车水平刹车力作用引起的弯矩外,同时还需要承受大车卡轨力形成的附加弯矩。卡轨力的大小主要取决于起重机桥架本身的刚度、桥架与车轮安装尺寸的精度、轨距偏差及轨道高度差、轨道歪斜程度、起重机工作制等。

图1 起重机轨道跨外侧出现严重啃轨现象

鉴于上述情况,本文将结合现场检测结果,全面、详细分析了起重机大车出现卡轨、啃轨现象的可能原因,并提出了相应的解决方案。

1 现象描述及成因分析

由于厂房建设年代不同,起重机轨道及起重机梁间的连接方式一般有“螺栓压板约束轨道”和“弹簧扣件约束轨道”两种形式。不论采用何种连接形式,都或多或少存在诸如安装偏差等影响起重机平顺运行的不利因素,引起大车发生卡轨、啃轨,对厂房结构的安全正常使用带来隐患。大车车轮、起重机轨道及吊车梁间的位置关系如图2所示。

图2 大车车轮、起重机轨道及吊车梁间的位置关系

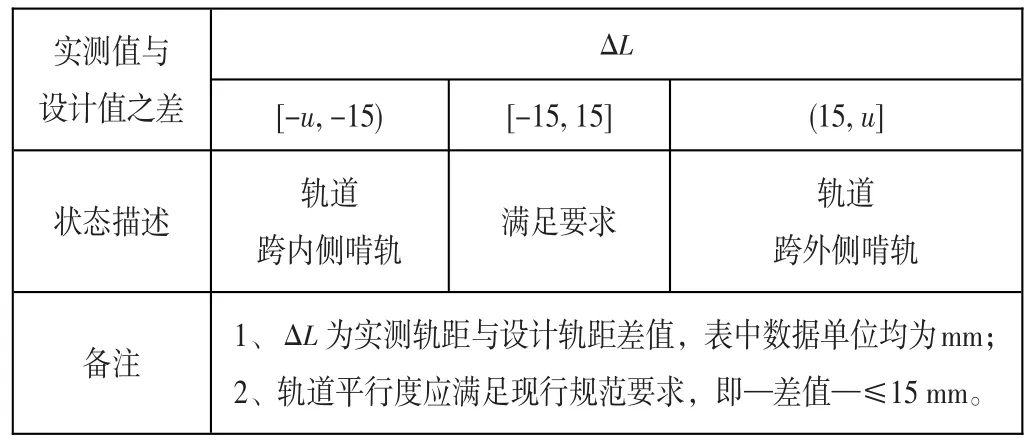

根据《起重设备安装工程施工及验收规范(GB50278-2010)》及《工业建筑可靠性鉴定标准(GB50144-2008)》的相关规定[3-5],当实测轨距与设计轨距之差的绝对值不大于15 mm,则认为起重机轨道的平行度满足要求。基于现有研究成果[6-7],本文给出了实测轨距与设计轨距差值ΔL区间划分,详见表1。由表可知,当-15 mm≤ΔL≤15 mm时,起重机运行基本不会出现啃轨现象;当 ΔL<-15 mm或 ΔL>15 mm时,难以确保起重机运行的平顺性,甚至出现卡轨现象。

表1 实测轨距与设计轨距差值ΔL区间划分

基于现有相关领域的研究成果,并结合作者多年来进行了起重机点检工作经验,对冶金行业诸类厂房出现起重机运行时出现的卡轨、啃轨现象进行可能原因分析,具体有以下五个方面。

(1)起重机桥架平面内下挠引起大车车轮安装要求发生变化,致使车轮水平偏斜及垂直偏斜发生不同程度的变化,极易出现卡轨、啃轨现象。

(2)由于地基基础的不均匀沉降和厂房结构使用荷载的增加(如起重机吨位的增加),排架柱(或刚架柱)基础发生侧向滑移,下柱或将发生不同程度的平面内变形(倾斜),起重机梁系统随之发生跨内/跨外的整体移动,从而引起起重机大车轨道轨距超限,影响起重机安全平稳运行。

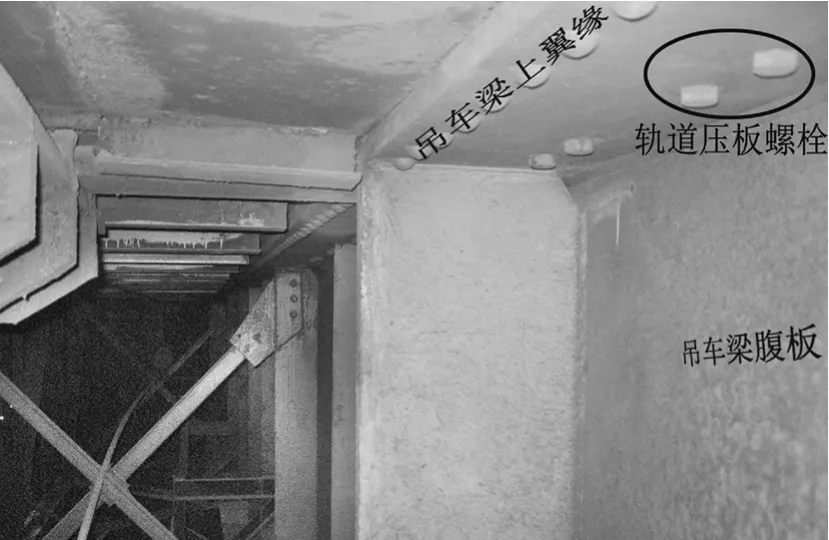

(3)由于各方面安装误差的存在,在起重机大车车轮与轨道间形成不可忽略的卡轨力,给起重机梁及其辅助制动桁架系统施加不同程度的附加荷载,使诸类连接螺栓过早出现松动或损坏(如图3所示)。起重机正常运行时,起重机梁或将发生某种程度的平面外摆动,加之排架柱(刚架柱)受动力荷载的扰动而出现一定量的水平动位移,使得实际轨道水平方向位移量较大,出现卡轨、啃轨现象。

(4)轨道安装质量不满足要求,致使两列起重机轨道的轨距偏大(或两列轨道同一截面高差过大),引起大车车轮出现卡轨、啃轨。

(5)驱动轮在启动与刹车不同步或制动器松紧不等、两端联轴器的间隙过大、更换一个主动轮后造成轮直径差过大等,都将或轻或重地引起车轮卡轨、啃轨。

起重机运行卡轨、啃轨往往是几个因素综合作用的结果。作者通过上述可能原因分析,有理由认为:当轨距过度超标时,主要是柱倾斜、柱基础侧移或起重机梁系统平面外摆动引起的;当轨距超限不大时,大多是由于安装误差或起重机本身硬性平面内变形引起的。

图3 轨道压板螺栓出现锈蚀与松动

受到轨道轧制技术及运输吊装设备的限制,往往需要将两根或多根轨道进行连接,以便满足起重机运行的需要。在连接轨道时,存在两个函待解决的问题:1)如何避免连接处的自身缺陷;2)缓解诸如温度、大车刹车力等因素引起的轨道纵向变形协调问题。

在实际工程中,很难同时解决这两个问题,原因有二:1)当采用无缝焊接技术对两段轨道进行焊接时,虽然可避免连接处自身缺陷对起重机动力荷载的放大,但无法有效缓解轨道纵向应力与应变,容易引起非连接处发生断轨;2)但采用夹板连接方式对两段轨道进行连接处理时(如图4所示),虽能有效避免纵向应力、应变集中,但连接处的缺陷会给起重机、吊车梁系统、乃至整个厂房结构产生额外的动力扰动,加速构件出现疲劳问题。

图4 采用夹板连接方式对两段轨道的连接处进行处理

2 建议处理方法

通过关于起重机卡轨、啃轨的原因分析,认为可从三个方面来解决此类问题,具体如下。

(1)排架柱(刚架柱)平面内静态变形的纠正与柱基础侧移的复位。考虑到施工难度、处理成本及保产需求等因素,一般不建议对排/刚架柱系统及基础系统进行复位纠偏处理,除非倾斜率、滑移量已威胁到整体结构(尤其是主要承重结构体系)的正常载力、传力。在出现上述情况时,仅通过调整轨道在吊车梁上翼缘的位置将无法使得平行度满足现行规范要求,需要采取以下措施:通过延伸排/刚架柱肩梁,并在刚架柱下柱位置外贴H型钢(外贴钢柱上顶肩梁、下至杯口顶面),随后采用外包钢板套箍内填C30耐热细石混凝土方案对基础进行处理,以确保新增钢柱柱脚与基础连接可靠并稳定。

(2)吊车梁及其辅助桁架系统的修复。更换所有松动或损坏的连接螺栓,以确保制动桁架系统对起重机梁有着良好约束,避免起重机梁发生平面外摆动,缓解起重机卡轨、啃轨。对于轨距超限较大的区段,应对整个吊车梁系统进行整体移动调整。

(3)起重机自检与加固处理。适当提高桥式起重机桥架的抗弯刚度,可有效降低额定吊装下桥架的平面内下挠,对消除减轻啃轨现象有着显著效果。此外,还应提高起重机运行系统的同步性(起重机驱动、制动系统),保证驱动与制动器协调统一、松紧相等,检修、更换车轮等部件时应严格按检修规程实施,确保起重机各项技术指标符合国家有关起重机运行规程要求。

对于实测轨距与设计轨距差值尚未超过25 mm处的起重机梁系统暂可不进行调整,建议通过挖掘车轮内槽宽度与轨道上翼缘宽度之间的差值,并涂抹或喷射油性润滑剂[7],经过一段时间磨合使用,完全可以实现轨距差值超限不大情况下起重机的平稳运行,以满足生产需要和节省维护费用。

此外,在卡轨、啃轨出现初期,应加强对相关部件的排查,确保起重机的平顺运行和厂房结构在后续服役期间能被安全正常使用。

3 结语

基于上述对起重机出现卡轨现象的原因分析及解决方案的设计,得到如下几点结论:

(1)啃轨问题是客观存在的,且引起啃轨的卡轨力不容忽视,这种卡轨力将在起重机轨道和吊车梁中产生附加弯矩;

(2)排架柱或柱基础相关技术指标超限、各类安装误差、吊车梁系统连接螺栓松动/损坏、起重机桥架抗弯刚度偏小、驱动轮在启动与刹车不同步或制动器松紧不等、两端联轴器的间隙过大等原因是导致起重机发生卡轨、啃轨的主要原因;

(3)无论是采用无缝焊接技术还是采用夹板连接方式,均无法在避免连接处的自身缺陷的同时,缓解诸如温度、大车刹车力等因素引起的轨道纵向变形协调问题;

(4)给出了解决起重机卡轨、啃轨问题的具体方案,并就正常检修工作提出了相关建议。

[1]刘昌杞.关于吊车啃轨问题的调查与建议[J].工业建筑,1985(07):20-23.

[2]王福刚,王啸.某厂房吊车卡轨原因检测[J].工业安全与环保,2002,28(9):28-29.

[3]GB3811-2008.起重机设计规范[S].

[4]GB50144-2008.工业建筑可靠性鉴定标准[S].

[5]GB50278-2010.起重设备安装工程施工及验收规范[S].

[6]黄中伟.6#耙式吊车大车轮缘异常磨损原因分析及处理措施[J].攀枝花科技与信息,2002,27(4):17-27.

[7]崔凯.油气润滑在吊车车轮及轨道上的应用[J].机床与液压,2006(7):265-266.