风电齿轮箱制造及质量控制技术要点的研究

2013-08-18霍仕环

霍仕环,曹 奇

(广东明阳风电产业集团有限公司,广东 中山 528437)

风力发电机组中齿轮箱是一个重要机械部件,其主要功能是将风轮在风力作用下产生的动力传递给发电机,并使叶轮的转速增速,使其转速达到发电机的额定转速,以供发电机能正常发电,故也将齿轮箱称为增速箱。齿轮箱在风力发电机组中属于故障率较高的部件,对机组可靠性有很大影响。因此,有效控制齿轮箱制造和装配质量,保证齿轮箱的可靠性对风力发电机组的生产具有重要意义。本文以一种3 MW齿轮箱生产为例,概述了齿轮箱生产中技术及质量控制要点。

1 风电齿轮箱的技术特点

受风轮转速的限制,齿轮箱输入额定转速一般在20 r/min左右,而发电机额定转速通常为1000~1800 r/min,故齿轮箱的增速比在 50~100左右。风电机组齿轮箱,为了使结构紧凑,常常采用行星齿轮传动或行星与平行轴齿轮组合传动[1]。

为简化齿轮箱的设计,降低传动比,从而使风电机组结构紧凑、重量轻,一种3 MW风电机组采用半直驱设计。齿轮箱采用两级行星轮传动,传动比为20.7。第一级采用五个行星轮的行星传动,增加功率分流能力。齿轮箱箱体顶部设润滑油注入管道,对轴承和齿轮进行喷淋强制润滑,箱体底部设置两根回油管,将润滑油导回油箱形成循环。此种齿轮箱结构紧凑,制造和装配精度要求高,给生产制造带来一定困难。

2 风电齿轮箱的生产制造要求

风电齿轮箱是一种在无规律变向载荷和瞬间强冲击载荷作用下工作的重载齿轮传动装置,在风电机组传动系统中齿轮箱的故障率是偏高的,并且是更换维修最贵的部件之一。因此要求齿轮箱要有很高的可靠性,需要齿轮箱在设计、制造时一定要严格控制质量。

要从设计、原材料、热处理、齿轮加工等各个流程严格控制质量;同时小到螺孔的加工和螺栓、垫片、密封胶等的装齿轮加工;小到螺孔的加工和螺栓、垫片、密封胶等的装配,以及清洁度的控制,都要予以关注。一旦有质量问题发生,只要上了塔架的,那都是不好处理的;即使能处理,处理费用都非常昂贵的。况且如果一旦是批量化问题,那将是灾难性的。

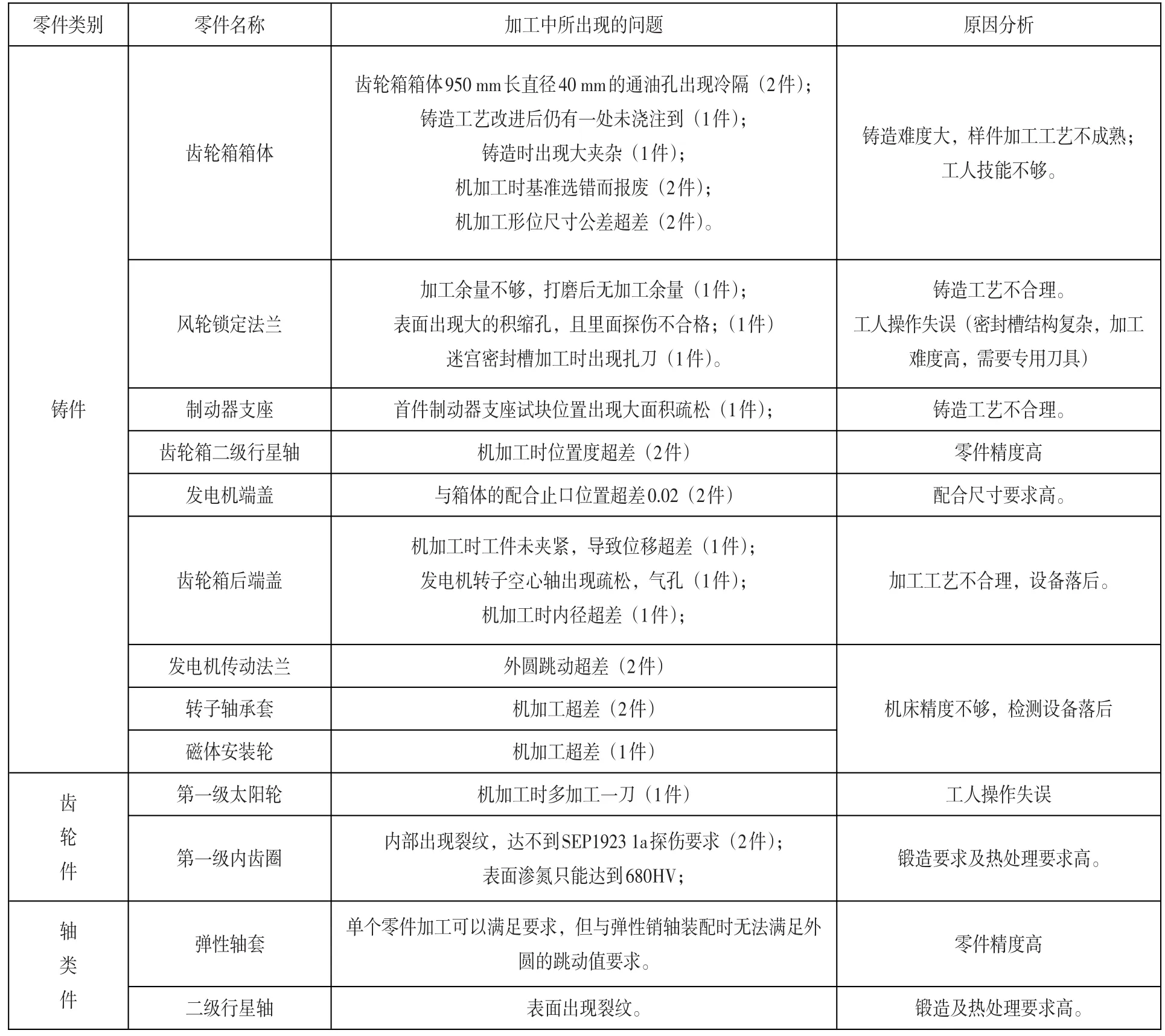

3 齿轮箱零部件加工所出现的问题及原因分析

目前,3 MW齿轮箱已完成样机试制,进入批量生产阶段。如何改进生产和装配工艺,控制质量将成为批量生产阶段首要问题。对齿轮箱样机生产中出现的问题进行分析,如表1所示。

4 齿轮箱零部件加工分析

针对3 MW齿轮箱生产制造中遇到的问题,总结出齿轮箱零部件加工特点。生产中,零部件加工必须满足图纸设计要求,需针对工艺难点采取措施,控制质量。以下这些工艺难点,也是质量控制的要点。见表2。

5 齿轮箱制造质量控制

为满足齿轮箱运行可靠性和寿命要求,必须对齿轮箱的生产制造过程进行严格的质量控制。

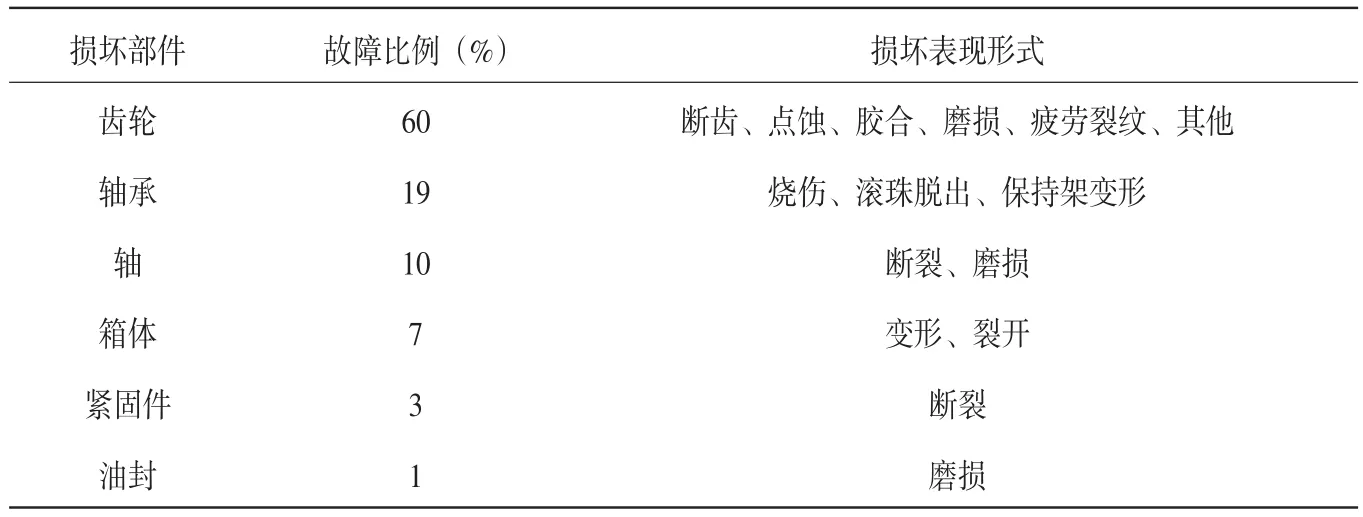

5.1 风电齿轮箱的损坏类型及其判断

为使质量控制有针对性,需了解齿轮箱故障类型。根据多年风场运行经验,总结得出齿轮箱各部件故障类型和故障比例如表3所示。

表1 齿轮箱零部件加工问题及原因分析

表2 齿轮箱零部件加工工艺特点

表3 齿轮箱各部件故障比例及损坏形式

表3中列举了齿轮箱中各类零件损坏的百分比。由表3可见,在齿轮箱中齿轮本身所占的故障比重较大,为60%。说明在齿轮箱传动系统中齿轮箱本身的制造、装配质量及其运行维护水平是关键问题。齿轮在机械加工中是一种高度复杂的成型零件,而在高速、重载运行下的齿轮,其工作条件又相对比其他零件恶劣。除疲劳、过载、润滑不良、冲击等原因外,齿面硬度低会导致轮齿发生点蚀;齿轮精度低和齿面硬度低会导致轮齿发生胶合;齿根圆角处热处理或加工缺陷会导致发生齿根疲劳裂纹。因此齿轮加工中要对精度、硬度、热处理进行严格检测和质量控制。

5.2 齿轮箱制造过程质量

5.2.1 原材料的质量控制

(1)锻钢件原材料的质量控制:重点控制化学成分、非金属夹杂物级别、锻造比、晶、晶粒度以及N、H、O含量等[2]。

(2)球墨铸铁件原材料的质量控制:重点控制球墨铸铁的机械性能(含抗拉强度、屈服强度、延伸率)、低温冲击以及石墨大小、球化率等[2]。

(3)其他零件原材料的质量控制:依据相关标准[3-4]。

5.2.2 热处理的质量控制[5]

(1)渗碳件的质量控制:控制渗碳层深度、表面硬度、芯部硬度、残余奥氏体级别、碳化物级别和晶粒度等。

(2)调质件的质量控制:控制本体样的机械性能、冲击功以及硬度的复验。

(3)氮化件或表面淬火件质量控制:重点控制硬化层深和表面硬度。

5.2.3 无损检测

(1)渗碳件:粗加工完后超声波探伤,精加工完后磁粉探伤或磨削粗加工完后超声波探伤。

(2)调质件:超声波探伤。

(3)行星架和箱体:超声波探伤。

5.2.4 最终机加工的质量控制

重点控制重要零部件的尺寸公差和形位公差,如齿轮、轴、箱体和行星架等;同时还要在三坐标测量机上进行复查。最后形成零部件的终检报告。

5.2.5 装配的质量控制

严格按照装配工艺和图纸的要求进行装配,重点控制齿轮着色、齿侧间隙、清洁度等。

须派工程师全程参与齿轮箱样机的装配,学习装配工艺,弄清每一个装配工序及质量控制点,编制完整的装配工艺及作业规范文件,设计专用的装配工装。

5.2.6 试验的质量控制

严格按照试验大纲的要求进行试验,重点检测齿轮箱的油温、油压、噪声、振动、效率以及清洁度等等。

齿轮箱首次运行10小时内注意下列现象:(1)检查齿轮、轴承供油是否正常,吸油是否通畅;

(2)在运转过程中,每30分钟记录一次油温及轴承部位温度;

(3)注意齿轮箱有无异常响声,检查齿轮箱箱体各结合面和各可能的泄漏点是否渗漏,并即时采取措施,排除故障;

(4)在总计运作10小时后,检查各连接部位螺栓,必要时予以紧固,检查所有可能的泄漏点;检查油位,必要时补充润滑油。

对于风电机机组,根据需要建立齿轮箱实验台、发电机实验台、全功率实验台、偏航变桨实验台,可以充分满足实验的要求。

5.2.7 喷漆的质量控制

严格按照喷漆工艺要求进行喷涂,重点检测油漆厚度及附着力和等。

5.3 质量控制模式

根据我司现阶段的情况,齿轮箱质量控制主要有以下3种模式。

(1)将零部件的质量控制在零部件供应商的厂内,利用供应商的检测能力和检测设备对质量进行控制。这需要有负责任的专业工程师进行监造,这种方式可以大大节省成本,但质量较难控制。供应商会因进度和利益的驱使,或本身的质量管理存在问题,而出现质量问题,且在零部件在运输时可能存在变形或磕碰。

(2)所有零件交第三方检测,利用第三方的检测设备和检测能力对质量进行控制。此种方式成本较大,但可尽快的适应齿轮箱的批量化,质量也可以得到保证。

(3)由我司自行购置专业的检测设备,特别是齿轮的检测和形位公差的检测,成立检测中心,培训检测人员,加强入厂检验力量,使我公司的检测结果作为唯一的判定标准,这种方式的成本较大,但可以确保零部件的质量,对公司人员素质会有很大提高。

三种方案各有优缺点,目前按第一种方案执行,同时进行第三种方案的配置,使我司具有自主的零部件检测和质量控制能力。

6 结束语

齿轮箱是风力发电机组中的关键零部件之一,而且是故障率较高的部件,必须对其生产质量进行严格控制。齿轮箱生产质量控制涉及到从原材料、热处理、齿轮加工、铸件生产到齿轮箱装配、试验的全过程,每个环节都要进行严格控制。了解齿轮箱零件及装配生产过程中的技术特点,明确质量控制点,使得齿轮箱质量控制更加规范和有效。本文在对3 MW齿轮箱样机生产过程进行分析基础上,论述了齿轮箱生产制造要求及各环节质量控制要点,对风电齿轮箱的生产具有重要指导意义。

[1]刘忠明,段守敏,王长路.风力发电齿轮箱设计制造技术的发展与展望[J].机械传动,2006(6):1-6.

[2]刘洋洋.风力发电齿轮箱的材料及生产工艺要点分析[J].中国科技纵横,2010(11):59-59.

[3]ISO 81400-4:2005 Wind Turbines-Part 4:Design and specification of gearbox[S].2004.

[4]GB/T 19073–2003.风力发电机组-齿轮箱[S].

[5]张先鸣.风电齿轮箱用钢及热处理[J].电气制造,2010(9):64-66.