大型绞吸挖泥船挖岩绞刀切削力计算分析*

2013-08-18陈晓华

陈晓华 杨 启

(上海交通大学海洋工程国家重点实验室 上海 200240)

岩石切削在疏浚工程中是一个新发展.随着日益增长的港口航道建设及围海造地的需要,为了满足不同的施工要求,挖岩疏浚越来越受到疏浚行业的重视.过去绞吸挖泥船的疏浚对象以泥沙为主,相关的理论研究也集中在泥土切削上,并已有相对成熟的绞刀切削泥土(砂)的理论和研究成果.然而对于岩石切削,传统的泥土切削理论显然已不再适用,目前国内外对绞刀切削岩石的理论和实践研究很少,因此需要开展岩石疏浚的研究.

绞刀切削岩石的理论研究,特别是绞刀受力及其功率的计算分析对疏浚工程和绞吸挖泥船的设计和研究有着很大意义.首先,岩石是一种特殊的疏浚对象,绞刀在挖岩疏浚过程中很容易发生磨损,其寿命也相对切削泥土大幅下降.如果不能合理地计算出绞刀切削岩石时的受力波动情况,就很难对绞刀的磨损和破坏做进一步的研究.另外,从绞吸挖泥船的设计来说,可靠的受力和功率计算可以给设计者提供准确的设计要求和准则.最后,绞吸挖泥船在工作时主要受力和振动来自于绞刀,因此绞刀受力计算的准确性直接影响到挖泥船其他设备的研究,如绞刀轴的振动和校中、绞刀架的载荷计算和结构分析等.

1 绞刀切削岩石理论及数学模型

岩石切削受力分析可简化为研究单个刀齿切削过程,再将刀齿受力合成从而计算整个绞刀受力情况.因为岩石疏浚和煤炭切削的相似性,所以刀齿受力计算可以借鉴煤炭切削中截齿受力理论.

1.1 绞刀切削岩石理论

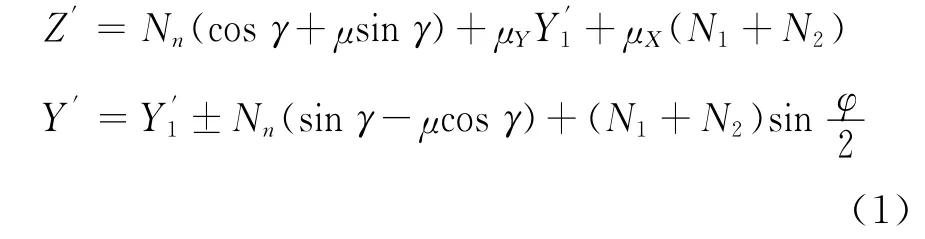

按照静力学方法建立力的平衡关系,导出刀齿切削时载荷计算公式.根据苏联卡尔达维对刀齿刃面受力情况的试验研究[1-2],建立如图1所示的随动坐标系.vc为切削速度;Nn为刀齿前刃面法向压力;μNn为抗摩擦阻力.合力R可以分解为前刃面上的抗切削阻力Z′和刀齿的进刀阻力.根据切削前角γ和岩石与刀齿摩擦角θ值,可能是正值或负值.另外,在后刃面上作用有法向力和,在侧刃面上 有 N1,N2和μN1,μN2.将后刃面和侧刃面的力分解到X′,Z′,Y′轴上,则:N1,N2可分解为平行于X′轴的

根据以上分析,可以建立Z′轴和Y′轴方向的静力平衡方程[3]:

式中:μ,μX,μY分别为刀齿前刃面、后刃面和侧刃面与岩石的摩擦系数.

图1 刀齿切削受力情况

1.2 绞刀切削岩石数学模型

1)建立绞刀坐标系(见图2) 其中vs为绞刀横移速度,Z轴沿绞刀横移方向;Y轴为转动轴;X轴为绞刀法向.单个刀齿切削时,其随动坐标系如图2所示.

图2 绞刀坐标系

2)绞刀切削岩石数学模型 将每个刀臂上刀齿从大圈平面到轮毂依次编号.设i号刀齿t时刻同时受到切向力Fτit、法向力Fnit和轴向力Fait的作用,切向力方向沿Z′轴,法向力方向沿Y′轴,轴向力方向沿X′轴.前苏联学者根据大量试验和理论研究结果,提出了一个经验公式[4]

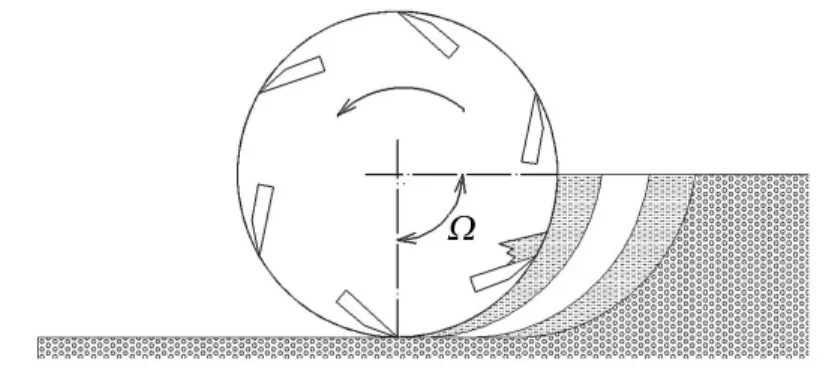

而轴向力计算可结合绞刀实际切削情况进行推导.由于绞刀切削岩石为球锥形切削,如图3所示(图中Ncos k=Fnit),根据轴向力的产生机制,轴向力可由法向力求出[5]

撕绒捻线:一般在采集当晚撕绒,最多不超过三天,因为保鲜时比较容易撕,过后不易撕。撕时把叶子尖部掐开,撕下一半,接另一半撕下另一半,照此把所有叶子绒撕下的同时接在一起然后规范绕成线支晾干后绕线球备织。

图3 轴向受力示意图

因此,建立刀齿切削岩石受力数学模型为:

式中:A为岩石截割阻抗,kN/m;σy为岩石的单轴抗压强度,MPa;b为刀齿切削刃宽度,cm;B为岩石脆性程度指数;hit为i号刀齿t时刻切割岩石厚度,cm;l为同一刀臂上2个刀齿间距,cm;k1为岩石压出系数;k2为岩石裸露系数;k3为切削角影响系数;k4为截齿切削部前刃面形状影响系数;k5为考虑切削方法影响系数;f为抗切削阻力系数;β为刀齿相对切削牵引方向安装角度;kn为平均接触应力对单轴抗压强度比值;Kn为锋利刀齿进刀力对截割力的比值;sd为刀齿磨损面积;k为齿形弧度角.

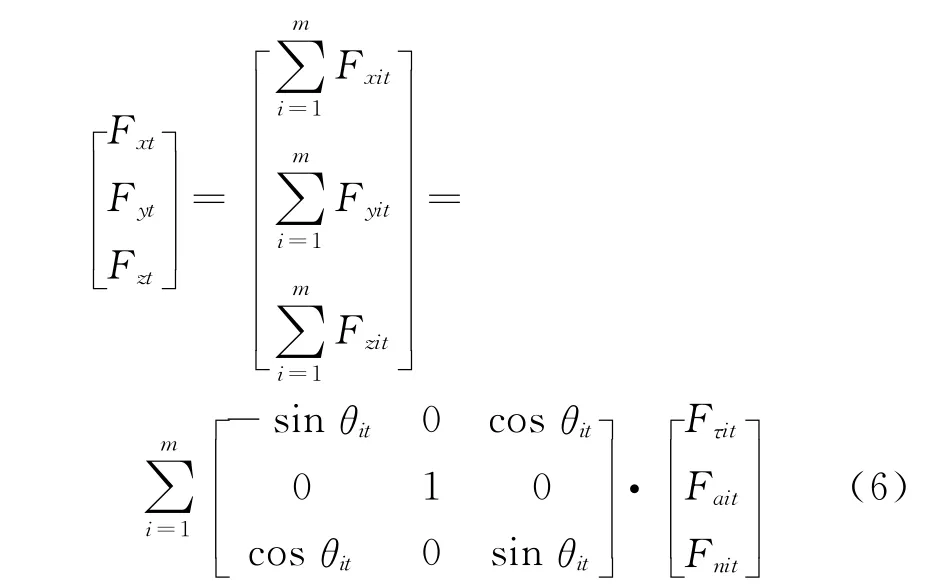

为求得整个绞刀受力情况和功率,需要将所有刀齿受力和功率进行合成.

1)绞刀受力 要求得绞刀整体的受力,需要将刀齿在随动坐标系(见图1)上的受力分解到图2所示的绞刀坐标系O-XYZ上.变换公式可写为[6]

式中:Fxit,Fyit和Fzit为i号刀齿在绞刀坐标X,Y,Z轴方向的受力;θit为该刀齿t时刻转过的角度.

绞刀所受到的力为所有刀齿的合力

2)绞刀功率 设i号刀齿t时刻的功率为Pit,它的大小仅与刀齿切向力有关.考虑绞刀为螺旋形状,从大圈平面到轮毂各个刀齿所在平面的半径不同,假设n为绞刀转速,dj为从大圈平面到轮毂第j个刀齿平面的直径.

那么,如果绞刀刀齿数目为m,则t时刻绞刀功率Pt为

1.3 模型关键参数分析

以上数学模型涉及到的参数选择是否合理直接影响数学模型准确性,岩石单轴压缩强度、岩石平均截割阻抗和岩石脆性指数等都是岩石的固有性质,不做讨论,这里结合实际切削情况,对一些主要参数分析如下.

1.3.1 压出系数k1[7]岩体缝隙中水或泥浆流动和压力变化会导致岩体内应力状态发生变化,在接近岩体表面区域产生横向(水平)变形和位移,从而使岩体松软,产生岩石压出现象.压出现象通常导致暴露表面附近的岩石抗切削强度下降,压出系数用k1来表示.通常取k1=0.2~0.5,脆性岩石取小值,韧性岩石取大值.

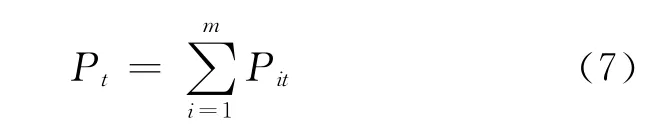

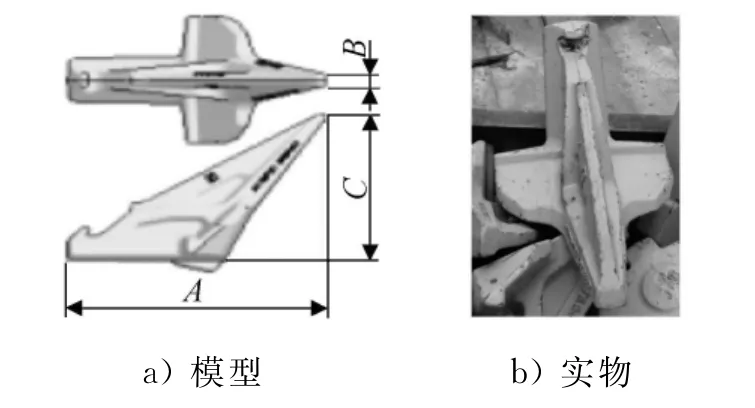

1.3.2 刀齿切削刃宽度b 计算力和功率时,刀齿切削刃宽度为刀齿实际与岩石接触部分宽度.在岩石切削中,常用刀齿为尖齿,如图4所示,在切削厚度不大情况下,可认为切削刃宽度即为结构宽度.

图4 刀齿示意图

1.3.3 刀齿磨损面积sd实际工作时,磨损是不可避免的,刀齿齿尖总为钝的.刀齿磨损使得切削时刀齿与岩石接触面积增大,从而导致锋利刀齿与钝刀齿切削力发生变化.刀齿磨损面积可按下式计算

式中:kp为切削刃形状系数,可按表1所列值选取;ΔH为后刃面的直线磨损量,计算中可取为刀齿厚度;b为计算切削宽度.

表1 切削刃形状系数kp

1.3.4 切削厚度hit切削厚度hit是i号刀齿t时刻切入岩石深度.从连续切削角度来说,hit是刀齿切削路径和上一刀齿切削路径之间法向距离.如图5所示,hit按如下方法计算

式中:k为齿形弧度角.

图5 绞刀切削厚度h(h=AC)

2 计算与分析

2.1 绞刀齿是否处于切削状态判断

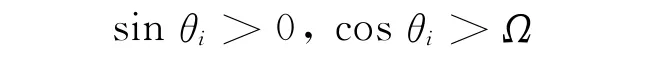

定义某工况下,沿绞刀轴向,绞刀实际切削岩石区间角为Ω,见图6.则刀齿是否处于切削状态的判定条件为

式中:θi为i号刀齿t时刻转过的角度,逆时针为正.

图6 绞刀切削工作情况

2.2 计算编程

根据刀齿受力数学模型(4)和绞刀受力和功率计算式(5)~(8),以及2.1中刀齿处于切削状态的判定条件,结合本文中对模型关键参数分析,采用Matlab对该数学模型进行编程计算.

2.3 实例计算与分析

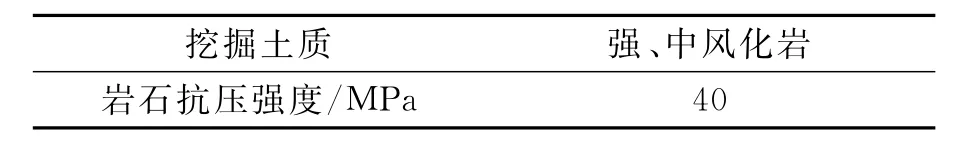

本文以某绞刀功率为4 200kW大型自航绞吸挖泥船切削岩石绞刀为模型.对绞刀切削岩石时受力和功率情况进行计算.绞刀参数及工况见表2、表3.

表2 绞刀及刀齿参数

表3 岩石特性

计算结果及分析:

1)所取工况下绞刀受力和功率计算 在以上所取绞刀参数和工况下,对该绞刀切削岩石时受力和功率进行计算,计算结果见图7~10.

绞刀平均受力和功率见表4.

通过计算,疏浚40MPa岩石时功率最大值为4 306.4kW,均值为4 159.6kW,与设计功率相差不大.计算结果表明,绞刀在转动过程中力和功率变化是周期性的.这和绞刀刀臂数量和对称性有关,下一刀臂总是重复前一刀臂切削过程;另外,绞刀功率和受力理论计算结果波动变化幅度都很小.然而实际绞刀工作时受力和功率通常有比较大的幅度变化.两者差异主要是和岩石破碎特性有关,实际疏浚作业时,疏浚介质分布也是不均匀的,海床也不平整,切削区间角也会发生变化,理论计算时都未考虑这些因素.

图7 功率波动图

图8 X轴方向合力波动图

图9 Y轴方向合力波动图

图10 Z轴方向合力波动图

表4 绞刀平均受力和功率

2)绞刀受力和功率随工况变化情况 绞吸挖泥船作业时,绞刀转速和切削区间角一般保持不变,而切削的岩石在发生变化;由于受到绞刀功率和横移缆绳拉力的限制,绞刀的横移速度将随切削载荷变化而变化,以防止绞刀过载情况发生.下面是不同横移速度下切削不同岩石的绞刀受力和功率变化图.假定转速n=32r/min,切削区间角165°,绞刀功率和受力随岩石单轴抗压强度和横移速度的变化如图11~14所示.

由图中可以看到,绞刀平均受力和功率随着岩石单轴抗压强度(UCS)和绞刀横移速度(vs)的增加而增大.

图11 绞刀平均功率变化

3 结束语

在国内外对绞刀切削岩石的理论和实践研究还相对不成熟的背景下,本文借鉴矿石切削中已有理论和经验,采用静力学方法对绞刀切削时刀齿的受力进行了分析,在此基础上提出了绞刀切削岩石数学模型;同时,对模型中关键参数的选取进行了研究,并探讨了它们对绞刀切削载荷的影响;在给定工况下对某4 200kW绞吸挖泥船绞刀的受力和功率进行了计算,通过计算可以发现绞刀受力和功率波动变化理论上和绞刀刀臂数相关,并且在其他参数不变情况下,绞刀功率和受力随横移速度和岩石单轴抗压强度增加而增加.这为绞吸挖泥船设计和其他挖泥船设备研究提供了可靠准则,也为刀齿磨损和提高绞刀利用率进一步研究奠定了基础.

图12 绞刀X轴方向合力均值变化

图13 绞刀Y轴方向合力均值变化

图14 绞刀Z轴方向平均合力变化

[1]钱鸣高,王庆康.采煤工艺学[M].徐州:中国矿业大学出版社,1992.

[2]王启广,黄嘉兴.采掘机械与支护设备[M].徐州:中国矿业大学出版社,2006.

[3]屠厚泽,高 森.岩石破碎学[M].北京:地质出版社,1990.

[4]保晋,拉麦德.采煤机破煤理论[M].王庆康,门迎春,译.北京:煤炭工业出版社,1992.

[5]VLASBLOM W J.Lecture WB3413dredging processes[M].Netherlands:Delft University of Technology,2003.

[6]姚建伟,杨 启.基于岩石切削理论的超大型绞吸挖泥船绞刀动载荷分析[J].中国港湾建设,2011(2):5-10.

[7]别隆,卡赞斯基.煤炭切削原理[M].工兴柞,译.北京:中国工业出版社,1965.