混堆模式下集装箱堆场箱区指派优化方法*

2013-08-18郑红星王晓薇周汀洋

郑红星 王晓薇 董 键 周汀洋

(大连海事大学交通运输管理学院 大连 116026)

集装箱堆场空间资源的调度直接影响码头前沿和堆场内装卸资源的作业效率,以及装卸设备的作业成本.P.Peter等[1]以船舶停港时间最短为目标,建立了集装箱堆场最优堆存方案的混合整数线性规划模型.Chen等[2]对集装箱堆场空间分配问题进行研究,提出一种混合算法进行求解.Zhang[3]通过建立线性整数规划模型对堆场空间进行分配,得到分配到各箱区的集装箱数量.徐德磊[4]等根据箱区容量建立了集装箱运输最短路径的集装箱堆存分派模型.王斌[5-6]研究了混堆模式下堆场空间分配问题,并分别以平衡箱区箱量和最小化集卡行驶距离为目标,建立了两阶段决策模型;陶经辉等[7]提出了两阶段模型,并运用启发式算法进行求解;徐亚等[8]建立了多目标规划模型,并提出了一种改进的线性功效系数法进行求解.本文考虑到作业效率与堆存策略之间的联系,以及堆场作业的连续性和动态变化性,建立堆场箱区资源均衡调度模型,合理分配各箱区的作业量.

1 箱区间资源均衡优化模型

1.1 问题描述

堆场中的集装箱按其状态,可分为5种类型:进口箱(discharge),简称D型箱,指尚在船上等待卸船的进口箱,被内部集卡运到堆场堆存;出口箱(loading),简称L型箱,指已在堆场上等待装船的出口箱,被内部集卡运到岸桥边装船;中转箱(transhipment),简称T型箱,指尚在某船上等待卸船被内部集卡运进堆场后,或者已经被运进堆场,等待内部集卡运到另一船出口的集装箱;提箱(pickup),简称P型箱,指已经在堆场,等待外部集卡提走的进口箱;进箱(sending),简称S型箱,指尚未分配到堆场的出口箱,等待被外部集卡运进堆场堆存.当D型箱堆存到堆场后就变为P型箱,S型箱进入堆场后就变为L型箱.其中,T型箱在进出口码头作业中,其所占的比例较低,而且一般将该箱型单独存放在一个箱区,文中对此种箱型不作考虑.因此,堆场箱型可简化分成上述4种类型,基于这4种类型的集装箱数量来对堆场空间资源进行分配.

由于集装箱码头通常是24h连续作业,一般采用滚动模式安排作业调度计划.运用滚动计划模式需要一个固定时段作为计划期,在计划期内按照更新信息进行计划安排,考虑到大多数码头的作业情况,本文以3d为一个计划期,以12h为一个计划时段,每天分为2个时段,则3d划分为6个时段.每次决策一个计划期内堆场空间资源调度情况,在这3d的计划期中,初始时,只实施第1d的调度计划,后2d的调度计划编入到下一个计划期,在下一个计划期内重新制定计划,以此类推.集装箱码头滚动计划模式见图1.

图1 集装箱码头滚动计划模式图

本文拟建立混堆模式下堆场箱区间作业量均衡优化模型,合理调配各箱区中4种箱型的作业量,使各箱区的作业量处于均衡状态,从一定程度上提高装卸设备的作业效率.

1.2 模型的建立

1.2.1 模型的假设条件 根据码头实际作业状况,对部分指标或作业标准建立合理假设:(1)计划期内,按照班轮作业计划,船舶靠离泊位的时间为已知;(2)计划期内,各船舶及港口出口集装箱箱型、箱量、集装箱重量等级为已知;(3)计划期内,堆场后方陆侧系统作业的出口箱运入堆场数量、进口箱的提箱数量及其作业时间为已知(可根据历史统计数据得到);(4)为了简化模型,设定集装箱堆场集装箱型都为TEU标准.

1.2.2 模型的符号说明 M为堆场中的箱区总数;T为一个计划期内的总时段数;i为堆场中的箱区编号(i∈[1,M]);t为一个计划周期内第t个计划时段(t∈[1,T]);Ci为箱区i的堆存容量;Dit为计划时段t内卸到箱区i中的D型箱量;为计划时段t内卸到箱区i中,在计划期外被客户提走的D型箱量;Dith为计划时段t内卸到箱区i中,在计划期内的h时段被客户提走的D型箱量(h∈[t,T]);Lit为计划时段t内从箱区i提上船的L型箱量;为计划期开始时已经在堆场的箱区i中,在计划时段t内提上船的L型箱量;Ligt为计划时段g内到港分配到箱区i中,在计划时段t内提上船的L型箱量(g∈[1,t]);Sit为计划时段t内到港分配到箱区i中的S型箱量;~Sit为计划时段t内到港分配到箱区i中,在计划期外提上船的S型箱量;Sitk为计划时段t内到港分配到箱区i中,在计划时段k内提上船的S型箱量(k∈[t,T]);Pit为计划时段t内被客户从箱区i中提走的P型箱量;为计划期开始时已经在堆场的箱区i中,在计划时段t内被客户提走的P型箱量;Pilt为在计划时段l内卸到箱区i中,在计划时段t被客户提走的P型箱量(l∈[1,t]);Vi0为计划时段开始时堆存在箱区i中的箱量;Vit为计划时段t结束时堆存在箱区i中箱量.

1.2.3 目标函数 多目标资源均衡优化模型的目标函数为:min[μ1·f1+μ2·f2].式中:μ1为船舶装卸计划在各箱区作业量的均衡权重系数;μ2为整个堆场箱区作业量均衡权重系数,μ1+μ2=1.

目标函数1:船舶装卸计划在各箱区作业总量均衡.该目标可转化为在计划期内,船舶在各箱区i作业量的平均差为最小,即

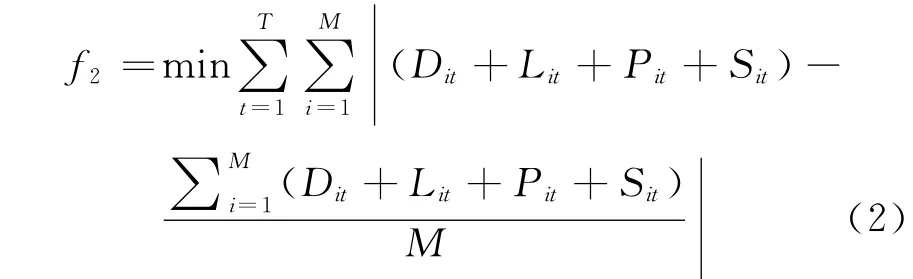

目标函数2:整个集装箱堆场箱区作业总量均衡.该目标可转化为在计划期内,码头堆场的全部箱区中,各箱区作业量的平均差为最小,即

1.2.4 约束条件

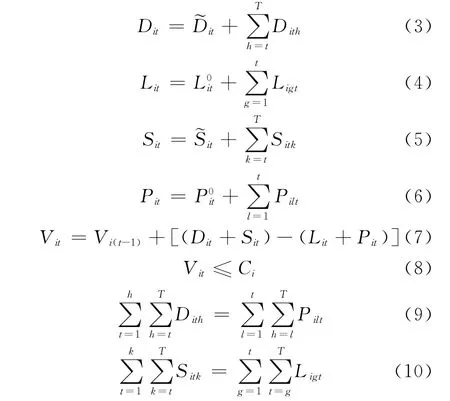

式中:Dit,Lit,Pit,Sit,Vit,i,t,h,g,k,l均为非负整数.

约束(3)保证计划时段t内卸到箱区i中的D型箱总量等于计划时段t内卸到箱区i中,在计划期外被客户提走的D型箱量与在计划期内被客户提走的D型箱总量之和;约束(4)保证计划时段t内从箱区i提上船的L型箱量,等于计划期开始时已经在堆场上的箱区i中t时段被提上船的L型箱量与计划时段g内到港分配到箱区i中,在计划时段t被提上船的L型箱量之和;约束(5)保证计划时段t内到港分配到箱区i中的S型箱总量等于计划时段t内到港分配到箱区i中,在计划期外被提上船的S型箱量与在计划期内被提上船的S型箱总量之和;约束(6)保证计划时段t内被客户从箱区i中提走的P型箱量,等于计划期开始时已经在堆场上的箱区i中,在t时段被客户提走的P型箱量与各船舶在计划时段l内卸到箱区i中,在t时段被港外客户提走的P型箱量之和;约束(7)表示箱区前后时段堆存数量的关系;约束(8)保证计划期内各箱区集装箱总量不能超过其堆存容量;约束(9)、(10)表示2箱型之间的关系;约束(11)保证各决策变量均为非负整数.

2 模型的求解

2.1 解的形式

模型中的决策变量为:计划时段t内卸到箱区i中,计划期外被提走的D型箱总量~Dit;计划时段t内卸到箱区i中,计划时段内被提走的D型箱总量;计划时段t内送到箱区i中,计划期外被提上船的S型箱总量~Sit;计划时段t内送到箱区中,计划时段内被提上船的S型箱总量.以上述决策变量为行,以所有箱区编号i(i=1,2,…,10)为列,构造各个时段t(i=1,2,…,6)对应下的解矩阵 Ax(x 为矩阵的编号),矩阵Ax为解的表现形式.

2.2 初始解的产生步骤

步骤2 i=1,转步骤3.

步骤5 i=i+1,判断i的值,如果i>M 转步骤6;否则转步骤3.

步骤6 t=t+1,判断t的值,如果t>6解的生成结束;否则转步骤2.

2.3 新解的产生步骤

步骤1 获取当前解Ax,转步骤2.

步骤2 t=1,转步骤3.

步骤4 t=t+1,判断t的值,如果t>6,则新解生成结束;否则,转步骤3,继续循环.

2.4 适应度函数

以堆场箱区间空间资源调度模型的目标函数,作为算法的适应度函数:E(Ax)=式中:μ1,μ2的值根据港口具体情况而定.

2.5 接受准则

按照模拟退火算法的原理,新解被接受的概率Cx1x2为

2.6 终止条件

循环终止条件为达到预定温度,当算法达到预定的温度时,当前解即为模型的优化解.

3 实例分析

3.1 初始数据

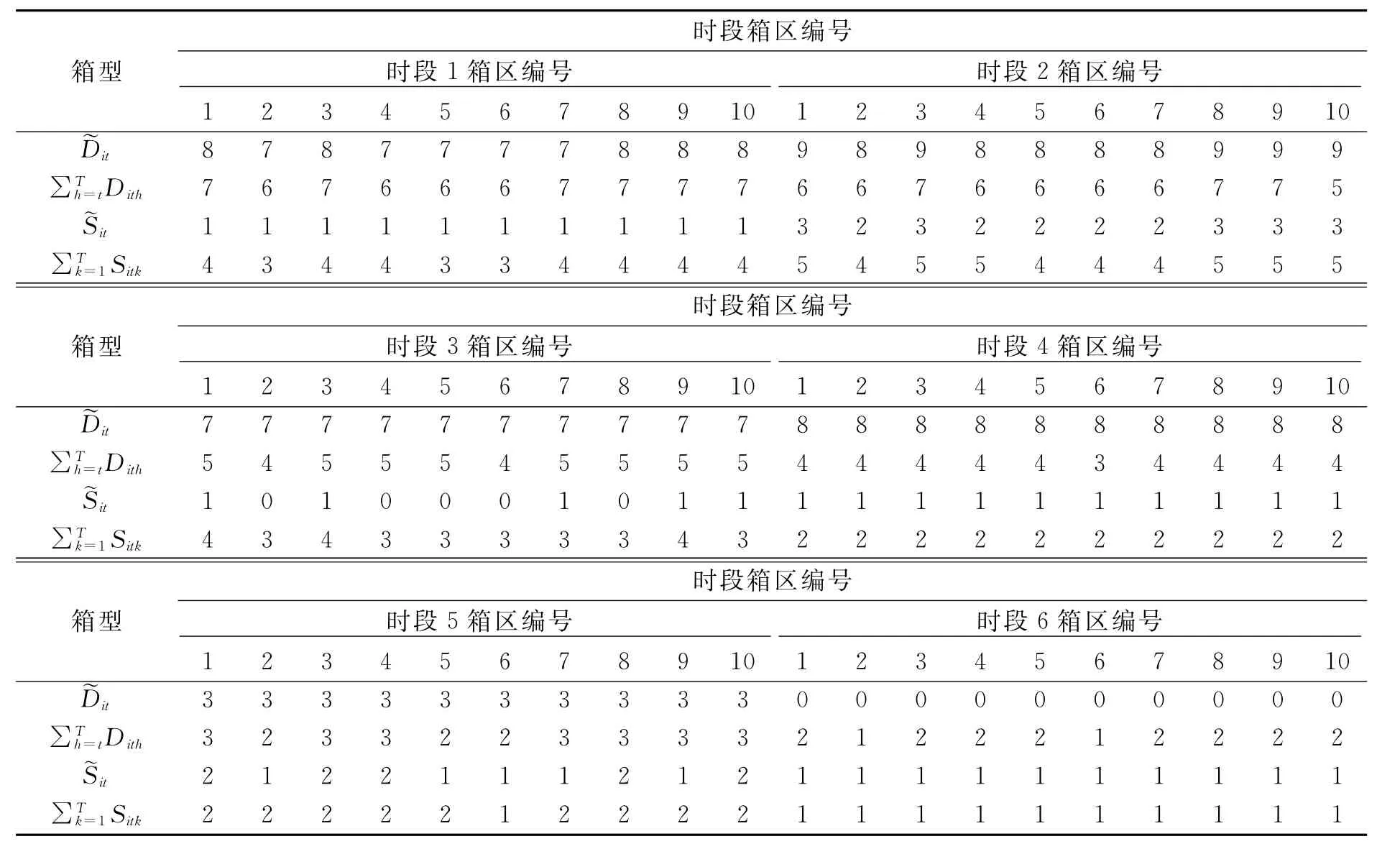

本案例来源于某港口实际运营数据,经简化处理后有2个泊位,堆场箱区总数Z=10,每个箱区共15个贝位,每个贝位分6排;最多堆垛层高为4层,其中第一排最大堆垛层高为2层,第二排最大堆垛层高为3层,每个箱区存储容量Ci=315TEU.

某计划期内到港船舶数J=3(艘),每艘船载箱量为200TEU.船舶1在t=1时段开始卸船,在t=3时段开始装船;船舶2在t=2时段开始卸船,在t=4时段开始装船;船舶3在t=4时段开始卸船,在t=6时段开始装船.根据港口实际情况,船舶作业箱量在各箱区作业量均衡权重系数μ1=0.7.本模型计划期为3d,时段总数T=6.

表1 的值

表1 的值

?

表2 初始计划时段各箱区箱量Vi0

表3 的值

表3 的值

?

3.2 优化结果与分析

利用本研究建立的箱区间资源均衡优化模型的模拟退火算法,采用MATLAB语言进行编程,运用 Window7操作系统的Pentium(R)T4200处理器的PC机进行运算.

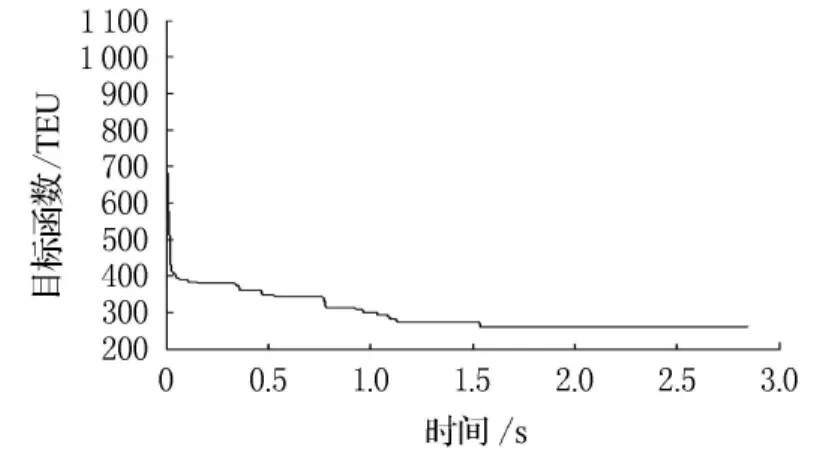

主要参数设置:初始温度t0=97,预订温度tf=3,马尔科夫链长度为500,降温系数为0.94;矩阵DS各行从上到下依次为的值;矩阵L0表示的值;矩阵L表示的值;矩阵P0表示的值;矩阵P表示的值;矩阵ini_vol表示计划初始时段各箱区的箱量.利用上述等参数来控制程序运算,目标函数值趋向收敛,目标函数收敛图见图2,各箱型在各时段分配到各箱区的箱量见表4,得出总的均衡偏差目标值为273.24TEU.

从求解结果可以看出,运用本文建立模型来均衡堆场的箱区资源,优化效果显著.该模型不仅平衡了船舶在各箱区中的作业量,提高了堆场对船舶作业的服务效率,降低了船舶的在港时间,而且平衡了整个堆场箱区间的作业量,提高了装卸设备的作业效率,进而实现了集装箱箱区内空间资源的优化.

图2 标函数收敛图

4 结束语

在滚动计划的基础上,以提高堆场空间资源的利用率和装卸设备资源的作业效率为目标,建立了基于混堆模式的箱区间作业量均衡优化模型,并采用模拟退火算法进行求解.通过实际的案例分析,验证了模型及算法的有效性,结果显示该模型能够提高堆场空间资源的利用率.随着研究内容的深入,仍需进一步考虑如何确定每艘船舶分配到各个箱区贝位中的装卸箱量,从而缩短船舶在港时间,提高集装箱码头的服务效率.

表4 各箱型在各时段分配到各箱区的箱量

[1]PRESTON P,KOZAN E.An approach to determine storage location of containers at seaport terminals[J].Computers & Operations Research,2001,28:983-995.

[2]CHEN P,FU Zhaohui,LIM A.The yard allocation problem[C].Eighteenth National Conference on Artificial Intelligence,2002:56-65.

[3]ZHANG Chuqian,LIU Jiyin,WAN Yatwah.Storage space allocation in container terminals[J].Transportation Research Part B,2003,37:883-903.

[4]徐德磊,韩晓龙,梁成姬.基于堆存能力的集卡优化分派研究[J].武汉理工大学学报:交通科学与工程版,2011,35(9):77-81.

[5]王 斌.集装箱堆场基于混堆的滚动式计划堆存方法[J].系统工程学报,2005,20(5):466-471.

[6]王 斌.集装箱码头堆场的一种动态随机堆存方法[J].系统工程理论与实践,2007,27(4):147-153.

[7]陶经辉,汪 敏.基于混堆模式的集装箱堆场区段分配[J].系统工程理论与实践,2009,29(8):185-192.

[8]徐 亚,陈秋双,龙 磊,等.基于多目标规划的堆场空间分配问题研究[J].系统工程学报,2009,24(3):365-369.