国产DCS在1000MW机组应用中存在的问题和对策

2013-08-18许伟强刘德杭州和利时自动化有限公司浙江杭州310018

许伟强,刘德(杭州和利时自动化有限公司,浙江 杭州 310018)

1 概述

国华台山发电厂位于广东省台山市南部铜鼓湾,二期工程为2台1000MW超超临界燃煤机组。三大主机有上海三大动力厂引进技术生产,其中锅炉采用上海锅炉厂有限公司引进A lstom-Power公司Boiler Gmbh技术生产,型号为SG3091/27.56-M 54X。汽轮机采用上海汽轮机有限公司引进西门子技术生产的超超临界、一次中间再热、单轴、四缸四排汽、双背压、八级回热抽汽、反动凝汽式汽轮机N1000-26.25/600/600(TC4F)。发电机采用上海汽轮发电机有限公司THDF 125/67型发电机。

该工程DCS系统采用国产和利时MACS V6系统,采用全厂一体化模式,实现了对锅炉,汽机辅助系统、脱硫系统、外围系统等的监控。具有锅炉启动及停止、灭火保护、汽机遥控、机组负荷控制、主要辅机故障RB、一次调频、系能计算、优化控制、历史数据记录、SOE记录等功能。

2 M ACS V 6系统及工程特点

MACS V6系统是由原和利时在传统MACS V5系统发展而来,从其网络结构上来讲与MACS V5系统极为相似(MACS V6详细结构不再赘述,可参考文献[1]),相比常规系统,它存在以下主要特点:

MACS V6系统将测点容量提升至10万点,可以适应一体化项目的需要,除了对主机组进行监控外,还可以对距离比较远的外围系统(除灰系统、精处理系统、捞渣机系统、脱硫系统等)监控,常规超超临界机组一般不实现一体化,而是采用主机组与外围系统独立控制的模式。

MACS V6系统采用6冗余服务器,2台实时/历史服务,4台I/O服务,将风险分散化,若冗余的2台I/O服务器故障,可无扰切换至另外2台I/O服务器组,这对提高服务器运算速度及降低服务器负荷有很好的作用,而且不会影响机组正常运行。

MACS V 6系统按照工艺系统划分,在逻辑组态时将系统用若干个“子环”串联,启动“子环”时系统会根据当前工况和需要工况,实现对分系统的按需启动,以更好地实现机组“一键启动”功能。需要说明的是台电二期设计时DEH为西门子T3000,为了更好地实现“一键启动”,DCS与DEH之间用硬接线实现信号交互。

MACS V6系统自带一套性能计算、优化控制功能,计算发电机组及其辅机的各种效率及性能参数,自动实现系统优化控制,比如:传统的炉膛吹灰运行是根据锅炉情况,执行“定时全面吹灰”,本项目除了运行可以定时执行程控外,逻辑判断锅炉内壁污染率实现“按需吹灰”。

锅炉在刚启动或湿态时,给水自动控制系统主要控制汽水分离器水位,因为焓值灵敏度高且能快速反映燃水比失调,因此当锅炉进入干态后,进入汽水分离器的水全部变为蒸汽,给水自动控制系统是基于中间点焓值(汽水分离器出口焓值)的校正来控制动态燃水比值,而不再是分离器水位。

3 逻辑优化及问题处理方法

台电二期DCS针对应用过程中暴露出的问题以及同类型机组出现的一些缺陷,采取了相应的优化、改进和防范措施,主要包括2大部分:逻辑优化;调试过程中问题。

3.1 逻辑优化

(1)完善温度跳闸逻辑

单体设备中如涉及到温度测点保护的逻辑,含有温升速率的限制(即若温度变化超过速率限制,即使达到跳闸值,设备也不应该保护动作,除非手动复位或低于跳闸值一定距离)。原温度跳闸逻辑较为简单,能实现速率和量程上下限的品质判断,品质变坏后,10s内不会发出跳闸指令,但若当前值在跳闸值以上保持几个扫描周期,逻辑认为温度正常,立刻发出跳闸指令。机组运行中会出现信号线松动或接触不好,造成温度显示异常,但实际温度未达到跳闸值,原逻辑会引起设备误动作。修改为,温度测点速率异常后,屏蔽跳闸出口,复位条件为:逻辑中手动复位;当前值低于跳闸中超过5℃。除此之外,一旦发生速率超限,及闭锁跳闸出口,机组运行至今,该功能运行正常。

(2)修改B磨煤机跳闸逻辑

因为微油点火安装位置在B煤层附近,因此B制粉系统与微油系统息息相关,逻辑优化为:非“微油模式”下,B煤层点火能量不存在则B磨跳闸。或者在“微油模式”下,当B磨煤机运行后且B磨煤机常规点火能量未满足,若仅有1组微油燃烧器熄火且相对应的角的煤火检信号也未到,且同角相临大油枪油火检信号未到(3个信号同时未到),则关闭同角磨煤机出口门,同时重新启动对应微油燃烧器与该角对应大油枪。100s后,若微油燃烧器或大油枪启动成功,则自动打开同角磨煤机出口门;反之,跳磨煤机B。

(3)修改燃油进油快关阀逻辑

吹扫允许条件中,包含燃油泄漏试验完成的条件,即先进行泄漏试验,然后再进行吹扫。而实际上,在吹扫完成前,MFT 继电器没有复位,燃油进油快关阀无法打开,燃油泄漏试验是不能进行的,前后有矛盾。虽然增加了旁路按钮,但并没有改变其本意。因此在逻辑中输出一个DO点硬接线到MFT柜,去开燃油跳闸阀,保证燃油泄漏试验开始时,燃油跳闸阀不会因为有MFT信号的存在而无法开启。

(4)修改点火能量逻辑

A 磨点火能量:微油模式下,点火成功,B煤层投运且 B 煤层煤粉煤量>40t/h;其中,点火成功指的是8支微油枪全部点火成功。若A磨在微油模式下启动运行一段时间后,1支微油枪熄火,此时A磨的点火能量失去,且此时为低负荷燃烧工况,火检不稳定,很容易产生跳磨条件(即给煤机运行延时120s后,A层煤粉点火能量不存在且煤火检丧失(4取2)),以此类推:B磨、C磨也存在类似问题。因此细化微油模式点火能量条件:微油8取6,退出的微油枪对应的大油枪已投运,且不能是同一角的两个微油枪同时退出。

(5)修改凝结水泵逻辑

根据现场实际情况,泵A、B为变频,泵C为工频,实际运行中存在工频变频并联和互为联锁的情况,为了保证出力的一致性,凝结水泵联锁以A、B、C的顺序启动时并且优先启动变频泵,同时变频泵输出指令跟踪到100%(50Hz)并切换到手动状态,当存在工频泵或变频泵工频方式运行时,变频泵输出指令跟踪到100%(50Hz)并切换到手动状态。将凝泵自动控制思路优化为:除氧器上水调门(分为主、辅调门)控制除氧器液位,变频泵调节凝结水母管压力。除氧器主、副调门调节除氧器水位时。分单冲量、三冲量调节。当主汽流量低于30%时。采用单冲量调节,调节除氧器水位。当主汽流量高于30%时采用凝结水流量、除氧器水位、给水流量三冲量调节。

(6)优化炉膛吹灰系统逻辑

传统的吹灰方式为“定期全面吹灰”,因受运行人员人为因素,容易引起吹灰不足或过于频繁、锅炉结焦、灰渣堆积等,降低锅炉热效率,严重时会发生爆管。因此将逻辑做以下优化,根据锅炉受热面积灰状态计算出污染率参数,根据污染率实时值和设定值关系来给出各个受热面染程度评价,从而给出吹灰建议,与DCS吹灰之间建立通讯,自动实现“按需吹灰”。具体是根据吹灰器布局将其分为16组,即将56支短吹灰器按左右平均,分为7组,每组8只吹灰器。将108支长吹灰器按左右平均,分为9组,每组12只吹灰器,所有吹灰器共16组,组号分别为1~16。按组吹灰时,组的顺序可自由选择(组内吹灰器的顺序固定)设定循环吹扫后,逻辑按选择好的循序执行一遍,然后再根据锅炉运行时内壁的污染情况“按需吹灰”,可以有效地减小锅炉受热壁面磨损,减少吹灰蒸汽耗量,提高锅炉运行效率。

(7)优化轴封系统逻辑

轴封调节阀现逻辑设计为汽机跳闸或失压后,阀门跟踪到23%,在冷态启机及未进汽的情况下,轴封调节阀开度一般在48%左右,轴封压力一般维持在3.5kPa左右。汽轮机进汽后,轴封调节阀全关,靠轴封自密封维持压力,一旦汽机跳闸后,轴封自密封失去后,轴封调节阀快开到23%,此时外界空气可能窜入轴封系统,造成汽机大轴“抱死”的情况,为了保证机组的安全运行,将原跟踪快开定值由23%提高至50%。

3.2 调试过程问题

(1)主控单元故障自动切换后数据有扰动

6号机运行期间,协调控制(CCS)突然退出,燃料主控切为手动,并且燃料主控指令从68%降到53%,负荷下降。经过分析核查,是因为#17控制站(协调系统逻辑)主控制器故障切为从机,原从控制器切为主机,燃料主控PID输出指令在主从控制器中的数据未完全对齐。经过控制算法完善,在下层控制器软件的全局变量中增加“数据周期同步M区”,将所有PID输出指令先存储在M去,再将M区里的数据周期主从同步后,输入到对应的手操器,目的是实现主从控制器数据周期同步,经过多次试验,无论是手动切换还是故障自动切换控制器,数据都是无扰的。

(2)主控温度高故障

6号机停机检修期间,#12站从机,位置为靠近电源侧,控制器故障后error灯长时间常亮,经过拔插处理,该主控能正常工作且故障error灯消失。经过分析,主控因为工作时间较长,加之主控安放在电源侧温度较高,引发主控内部某芯片的暂时失效,致使主控加载BIOS或操作系统失败。随后将主控单元与电源之间增加备用槽位间隔,降低因电源模块发热而对主控的影响。并建议对主控定期检查,检查主控的状态和温度情况。

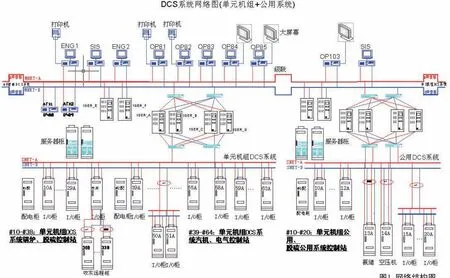

(3)网络故障

本工程DCS系统采用Client/Server体系结构,控制管理网络采用两层结构,星型连接,双冗余配置。因控制站数量较多(54对控制器),上下层数据交互需要通过I/O服务器实现,服务器端口网络负荷较高,主网络端口故障后,容易引起网络不稳定。采取措施:(1)增加I/O服务器个数,将主干网络改为1000M,大大增强了数据处理能力,降低网络上的拥塞。(2)服务器增加对于IP报文的过滤,获取允许通过的IP报文的格式,在接收到IP报文后,如果接收报文的格式符合已获取的允许通过的IP报文的格式,则进行发送操作。报文的过滤有利于减少数据处理量,避免网络上拥塞的风险。网络结构如图2所示。

(4)部分控制站控制器负荷率较高

该问题经过深入查找与试验确定其原因主要有两个:一是本工程在调试初期未对控制期运算周期进行相应设置,造成以默认的50ms周期运算时出现较高的负荷;二是部分控制站内控制逻辑较多,运算处理过程中造成CPU负荷偏高。针对上述两全原因,经过深入讨论与分析后,通过将各控制站运算周期和逻辑方案页进行优化设置后得到了很好的解决。

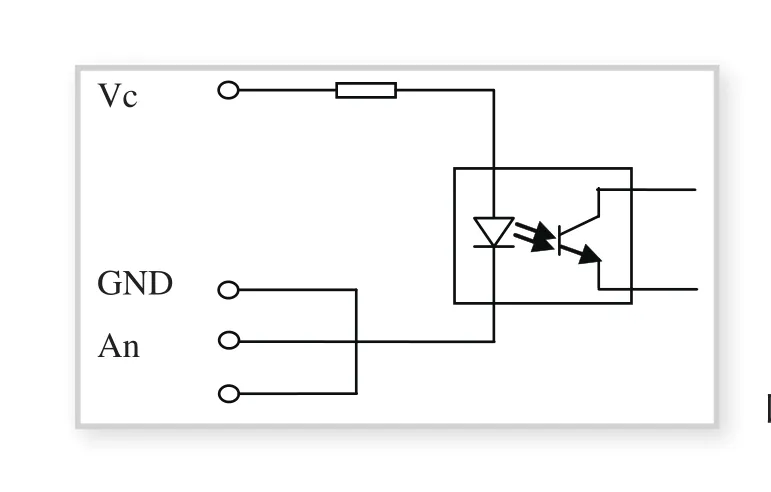

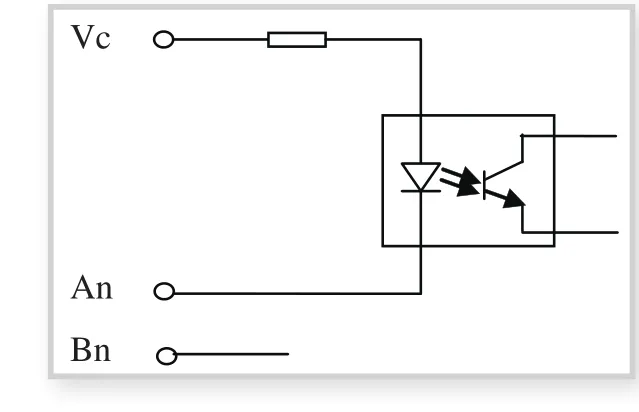

(5)DI正端接地通道为“1”

因DI负端与系统地相连,当就地设备进水或异常接地而造成正端与地相连,该通道由“0”变为“1”,若该通道信号与逻辑联锁有关,容易引起设备误动作。因此修改DI模块硬件回路,将DI负端浮空,即正、负端均浮空,如图3所示,允许单点接地,不会影响运行。有效地避免了正端接地导致信号导通,造成设备误动的情况。

图1 网络结构图

图2 原DI通道设计

图3 修改后DI通道设计

(6)电气通讯不稳定

电气继保系统采用modbus通讯的方式接入DCS显示和报警,主、从双路,电气继保通讯站主站响应通讯请求,从站处于备用状态,但不响应通讯请求,一旦DCS侧主通讯站故障,继保通讯站不能将从机切为主机,造成通讯中断。经过改进,主、从两路通过主从同步后,同时接收通讯请求,且增加了通讯故障报警,可以通讯双路冗余和故障报警,满足现场需求。

4 总结

台山电厂二期两台1000MW机组自调试以来,分别于2011年4月、11月顺利通过168试运,至今已经经过一段时间带负荷运行考验。在这个过程中,部分问题都已暴露出来并得以妥善解决,有些问题已提前采取优化措施进行预控。目前热控系统各项指标均达到优良,能完全适应现场应用要求,未出现因DCS问题导致机组降负荷或误动跳闸等事故。国产DCS在台山二期1000MW机组成功应用,为国家民族产业的振兴做出积极的贡献。

[1] 王常力,罗安.分布式控制系统(DCS)设计与应用实例,电子工业出版社[J].2004,(8).

[2] 李京文.国产与进口DCS进入竞争时代:国产DCS系统发展的新阶段[J].2007,(3):16-20.