W型火焰锅炉气泡雾化油枪改造

2021-04-21焦传宝

焦传宝

(大唐阳城发电有限责任公司,山西 阳城 048102)

气泡雾化理论是20世纪80年代提出的,基于该理论的点火油枪出现在20世纪90年代[1]。经过多年的发展,气泡雾化油枪技术已经比较成熟,在电站锅炉中逐渐得到应用。随着国家节能减排和环境保护政策要求的日趋严苛,传统的机械雾化式油枪由于存在雾化效果差,颗粒尺寸大,燃烧不充分,火焰温度低,耗油量大等缺点,正逐步被气泡雾化技术的油枪取代。

1 设备概况

某燃煤电站配置两台由东方锅炉集团公司引进,美国福斯特·惠勒公司技术设计制造的DG2060/17.6-II3型锅炉,该锅炉为亚临界压力,中间一次再热自然循环锅炉,双拱形单炉膛,“W”型火焰燃烧方式,固态排渣,全钢结构,全悬吊结构,平衡通风,露天布置。

脱硝系统采用选择性催化还原(SCR)脱硝技术,催化剂按照2+2(2层运行,2层备用)布置;脱硫系统采用石灰石-石膏湿法脱硫技术。

点火油枪采用美国Forney公司的产品,每台机组36套Q87油燃烧器作为点火装置,Q87点火器采用机械雾化油枪,燃油进口压力为2.7 MPa,单只出力为1 150 kg/h,调节比为1.5∶1。

2 改造背景

W型火焰锅炉设计煤种为难燃烧的低挥发分无烟煤,机组启动时需要投运大量油枪以点燃煤粉,平均每次启动消耗燃油约60 t。近年来,由于环保部门对燃煤锅炉污染物排放要求的日趋严格,要求机组在点火启动阶段也必须实现粉尘和二氧化硫(SO2)的达标排放。因此,机组点火后必须投运脱硫和除尘系统。采用传统的机械雾化油枪点火时,由于雾化效果不理想,燃油燃尽程度低,导致烟气中含有一定量的未燃尽油滴。油滴经过电除尘时会附着在电除尘极板上,造成电除尘效率降低甚至失效;进入脱硫吸收塔,会污染石灰石浆液,造成浆液起泡,导致脱硫效率大幅下降。因此,进行油枪改造对于当前燃煤锅炉来说势在必行。

3 改造方案的制定与实施

改造方案编制的原则:首先,选用技术成熟、运行可靠的气泡雾化油枪;其次,充分利用现有设备和系统,以尽量小的设备系统改动,实现燃油系统的可靠、高效运行,彻底解决锅炉在启动阶段油耗高、影响电除尘、脱硫系统等环保设备安全运行的难题。

3.1 油枪选型

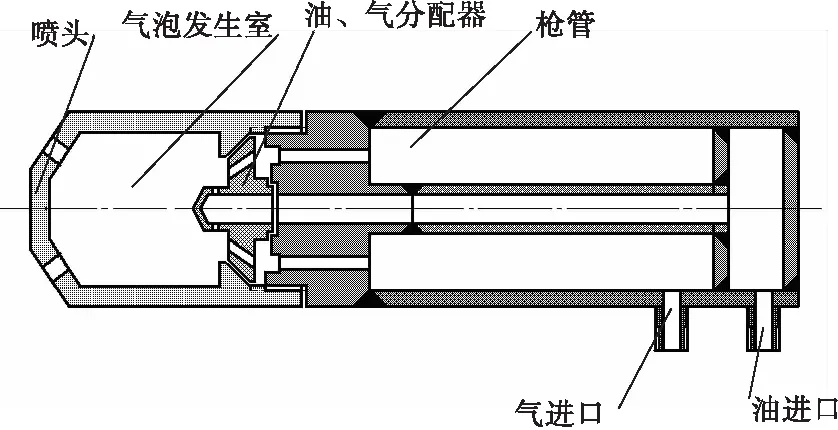

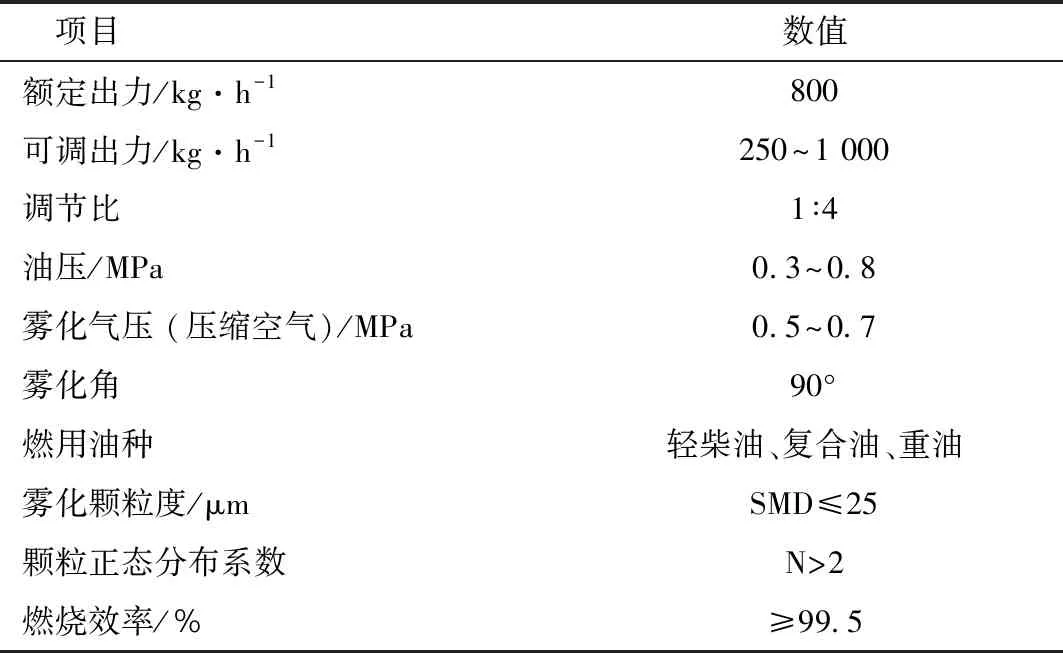

在油枪选型方面,本文选用了某公司生产的SQ型气体爆炸雾化油枪,即气泡雾化油枪。该油枪与传统机械雾化或气动雾化油枪的区别在于:它利用气泡作为雾化动力,气泡由压缩空气、蒸汽及其他气体在油枪的气泡发生器中产生,并形成带压“油包气”的气泡流;当气泡克服了包裹在气泡周围燃油油膜的表面张力后,通过爆炸破裂将油膜撕碎,并形成非常细小的液雾,且这种通过克服燃油表面张力来达到雾化目的[2]雾化燃油所需的能量远小于常规喷嘴,其结构图如图1所示,技术参数如表1所示。

图1 SQ气泡雾化油枪结构图

表1 SQ型气泡雾化油枪技术规范

3.2 燃油点火系统的改造

系统流程图见图2(先介绍一下气泡雾化抢的工艺流程,再写相关的设备改造),燃油点火系统设备改造的具体内容如下:

(1)保留原有的环形燃油管道,但将燃油供应压力由原来的3.0 MPa降至1.5 MPa;

(2)点火装置不变,利用原设计的HESI高能点火器点火;

(3)油枪推进装置不变,利用原来的压缩空气推动气缸,带动油枪进退;

(4)将油枪枪管和喷头更换为SQ型气泡雾化油枪专用枪杆和喷头;

(5)原有的蒸汽吹扫系统改为压缩空气系统,提供油枪所需的雾化空气和吹扫空气;

(6)原有的燃油和吹扫蒸汽快关阀不变,分别控制改造后系统的燃油和压缩空气,但在压缩空气快关阀后增加一个三通,分别作为油枪雾化气源和管路吹扫气源,同时在供油快关阀后增加一个调节阀,用于调节油枪燃油的流量,以控制油枪的出力。

图2 气泡雾化油枪工艺流程图

3.3 油枪控制

3.3.1 油枪投运

检查系统备用良好,启动油枪投运程序,按照以下步序进行(以A组第一支油枪A1为例):

第1步:将A1油枪C挡板开启至点火位(>60%);

第2步:A1油枪推进;

第3步:A1油枪打火枪推进;

第4步:开启A1油枪吹扫电磁阀,等待时间10 s;

第5步:关闭A1油枪吹扫电磁阀;

第6步:开启A1油枪供油电磁阀,打火变压器打火,等待时间20 s;

第7步:打火杆退出;

第8步:结束。

3.3.2 油枪退出

确认锅炉不需要油枪时,启动油枪退出程序,自动执行以下步序:

第1步:关闭A1油阀;

第2步:A1油枪打火杆投入;

第3步:检查A1油枪投入;

第4步:开启A1油枪吹扫阀、打火杆打火;

第5步:退出A1油枪打火枪;

第6步:关闭A1油枪吹扫阀、退出A1油枪;

第7步:关闭A1油枪油阀;

第8步:A1油枪子组停运结束。

4 气泡雾化油枪的运行与调整

4.1 油枪投退检查

(1)投油枪前就地检查压缩空气供气母管压力正常,压力表显示大于0.5 MPa。

(2)检查油枪供油手动门、供气手动门开启,油枪软管连接完好,无漏油现象。

(3)油枪投入后就地检查供油针型调节阀后油压0.4~0.5 MPa,否则进行调整。

(4)通过油枪看火孔检查油枪着火正常,否则立即退出油枪。

(5)油枪退出后检查退出到位,电磁阀动作位置正确。

(6)手动开启压缩空气吹扫针型调节阀,吹扫2 min后关闭压缩空气吹扫针型调节阀。

4.2 运行调整

(1)根据油枪投运数量及燃油消耗量,调整供油泵供油压力,保持炉前供油母管压力1.0~1.2 MPa。

(2)油枪投运后,根据油枪火焰及燃油流量,调整油枪供油调节阀,调节油枪出力适当,一般点火初期调整油枪出力在0.5~0.6 t/h,以尽快提高炉膛温度。制粉系统启动后,逐渐调整油枪出力至0.3~0.5 t/h,在满足助燃要求的情况下,减小燃油消耗。

(3)油枪投运后,根据火焰情况,及时调整油枪供风挡板(C挡板)开度,保证燃烧充分,火焰稳定。

5 改造效果及效益

5.1 运行效果分析

对于大型电站煤粉锅炉,油枪的主要作用是冷态启动时点燃煤粉。特别是对于设计煤种为无烟煤的W型火焰锅炉来说,因无烟煤挥发分低,难以着火,点火油枪的燃烧效果直接影响到锅炉冷态启动时间和燃油消耗量。

对于点火油枪,点火效果好坏主要体现在火焰温度和燃尽程度。火焰温度越高,越利于煤粉的燃烧,可以提前点燃煤粉,加快升温升压速度,缩短启动时间。在相同燃油消耗量工况下,燃尽程度的提高,有利于燃油释放更多的热量,提高火焰温度,节省锅炉点火阶段的耗油量[3-5];同时减轻未燃尽油滴对下游烟道受热面、电除尘和脱硫系统的不利影响。

气泡雾化油枪较传统的机械雾化油枪可以形成更小颗粒度的液滴。SQ气泡油枪的雾化颗粒索太尔系数SMD≤25 μm,尺寸分布系数N>2,而传统油枪的雾化颗粒索太尔系数SMD≤120 μm。根据液体燃料燃烧的直径平方-直线定律:

τ=(δ02-δ2)/κ

(1)

当雾化颗粒燃尽时,即δ=0,则

τ=δ02/κ

(2)

式中:τ为燃烧时间,s;δ0为液体燃料雾化颗粒初始直径,mm;δ为燃烧τ秒后,液体燃料雾化颗粒的直径,mm;κ为燃烧速度常数,mm2/s。即液体燃料雾化颗粒的燃尽时间与其直径的平方成正比[6-7]。

因此,雾化颗粒越小,燃料液滴的燃烧越快,单位时间释放的热量越多,温度越高,点燃煤粉的能力越强。通过对比油枪改造后的火焰情况(见图3)可以看出,改造后油枪火焰亮度增大,黑烟减少。

图3 改造前后油枪火焰对比

从机组实际启动中的效果来看,油枪改造后,从锅炉点火至制粉系统启动时间减少1~1.5 h,机组升温升压至冲转时间缩短2 h。主要原因是油枪的点火效果好,磨煤机启动时可以选择更低的炉膛温度、更低的一次风温度,从而缩短了点火后的升温时间。

另外,由于油枪燃尽性能好,电除尘极板上未出现积油,脱硫系统浆液中也未出现漂油花现象,明显改善了浆液的启泡现象,确保了环保设备的可靠运行。

5.2 经济效益分析

油枪的改造使锅炉的启动耗油量大幅下降,平均单台次机组冷态启动耗油约20 t,较改造前减少40 t,按照两台机组每年启动10台次计算,可节省燃油400 t,节约燃油费240万元。同时供油压力由原来的3.0 MPa降至目前的1.5 MPa,燃油泵电流由原来的200 A降至目前的40 A,年节约厂用电720 MW·h,节约成本21.6万元。此外,油枪改造后还避免了启动时脱硫系统浆液受未燃尽燃油的影响,节省了大量浆液置换和石灰石消耗。

6 结论及建议

在当前节能降耗及环保排放政策日趋严格的背景下,锅炉油枪采用更先进的油枪雾化技术可以大幅降低燃油消耗,并提高环保设施运行的可靠性,确保锅炉烟气连续、可靠、达标排放,避免了机组启动中的环境污染和政府处罚。特别是针对设计煤种为低挥发分难燃烧的无烟煤锅炉,油枪的改造更是势在必行。