利用废料直接烧结制备CaO-Al2O3-SiO2微晶玻璃及其性能

2013-08-16彭长浩卢金山

彭长浩,卢金山

(南昌航空大学材料科学与工程学院,南昌330063)

0 引 言

钙铝硅系(CAS)微晶玻璃具有强度高、耐酸碱性好、表面纹理清晰且质感突出等特点,外观十分近似大理石、花岗岩等石材,在建筑装饰材料领域是天然石材的理想替代品[1]。现有CAS 微晶玻璃生产时使用常规化工原料,成本较高,且制备工艺能耗大。目前以废玻璃、灰渣、矿渣、钢渣等固体废弃物为主要原料生产的CAS微晶玻璃已应用于建筑装饰材料以及粉料(浆料)的输送管道[2-4],不仅节约了大量不可再生资源,而且废弃物再利用显著降低了产品成本,在节能减排、资源可持续发展以及经济效益等方面具有重要意义。

玻璃粉体的表面缺陷浓度高、表面能大,在热处理过程中容易出现表面析晶,可以在较低烧结温度下(低于1 100℃)制备出CAS微晶玻璃[5]。以粉煤灰和废玻璃替代瓷砖的矿物原料石英砂、钾长石,显著降低了原料成本和能源消耗,并能实现致密烧结,但废玻璃使用量普遍较低[6-7]。利用长石矿渣、石灰、钠硅钙玻璃碎渣熔制成玻璃粉料,部分替代瓷砖中的粘土原料,可以制备出主晶相为β-硅灰石、α-硅灰石以及钙长石的微晶玻璃,其中玻璃粉料添加量(质量分数,下同)为50%~70%,微晶玻璃的抗弯强度高达88.3MPa[8];采用快速烧结-晶化法在960℃下烧结30min,可以制备出抗弯强度超过100MPa的微晶玻璃[9-10];利用粉煤灰/炉渣、白云石和碎玻璃为原料,可以制备出含硅灰石、透辉石和钙长石等多种晶相的微晶玻璃[11],其中粉煤灰使用量为40%~50%,完全使用炉渣也可制备出微晶玻璃。这些研究工作为建筑装饰微晶玻璃的发展提供了新契机,也为炉渣等废弃物提供了一种绿色环保、高附加值利用的新途径。

目前采用烧结法制备CAS微晶玻璃的工艺是将原料粉体混合、熔制、水淬后在模具内铺展,然后在1 000~1 300℃进行烧结-晶化热处理,这种生产工艺涉及高温熔制、烧结-晶化二次高温热处理(熔融-烧结法),整体工艺耗能较高;此外,以废玻璃和粉煤灰为原料制备的微晶玻璃一般含多种晶相[12],影响了微晶玻璃的外观装饰效果。Erol等[13]通过粉煤灰直接烧结制备出了片状莫来石晶相的微晶玻璃,Zhang等[14]在废玻璃中添加析晶促进剂,采用直接烧结法制备出了抗弯强度为62MPa的斜辉石-钠长石微晶玻璃。因此,作者尝试以废玻璃、粉煤灰和氧化钙为原料,通过直接烧结法制备出了单一晶相的CAS微晶玻璃,系统研究了氧化钙含量和烧结温度对微晶玻璃烧结行为、晶相组成、显微结构以及力学性能的影响,为综合开发利用废玻璃和粉煤灰提供有益探索。

1 试样制备与试验方法

1.1 试样制备

试验以废玻璃、粉煤灰和氧化钙为原料,其中废玻璃为回收的钠硅钙窗户玻璃,经机械破碎后在XQM型行星球磨机中球磨1h,得到平均粒径为10μm的玻璃粉;粉煤灰由河北灵寿县振杨矿物粉体加工厂提供,粉体粒径为120μm;氧化钙(CaO)为市售化学纯试剂。表1列出了原料废玻璃和粉煤灰的组成。将废玻璃与粉煤灰按质量比7∶3混合后,再加入质量分数为6%,12%,18%,24%,30%的CaO。将CaO与玻璃粉、粉煤灰混合球磨2h后过120目筛,并在100MPa压力下压实成型,然后以5℃·min-1的速率升温至950~1 150℃,烧结-晶 化 热 处 理 2h,即 可 制 备 出 CaO-Al2O3-SiO2(CAS)微晶玻璃。

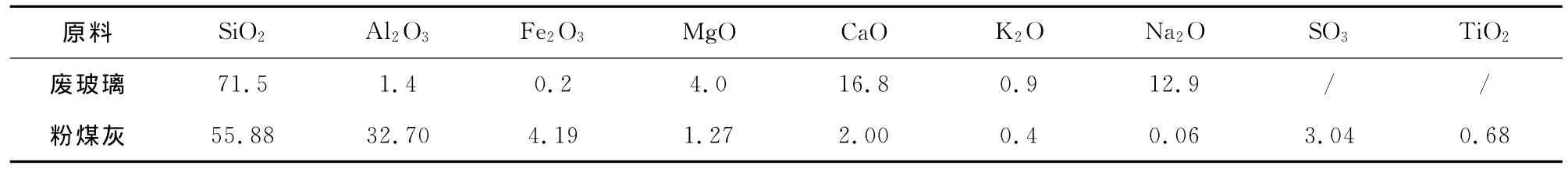

表1 试验用原料的组成(质量分数)Tab.1 Ingredient of tested raw materials(mass)%

1.2 试验方法

利用阿基米德排水法测出微晶玻璃的体积密度和吸水率;采用D8advance型X射线衍射仪(XRD)分析微晶玻璃的晶相结构,2θ为10°~80°,使用铜靶Kα射线;利用Jade分析软件对XRD谱进行拟合,计算出试样非晶峰面积和晶化峰面积的相对比例,从而确定出微晶玻璃的结晶度;采用Quanta 200型环境扫描电子显微镜(SEM)观察微晶玻璃的显微结构,并进行微区成分分析,所用试样经表面抛光后在体积分数为20%的HF水溶液中腐蚀1min,然后进行喷金镀膜;采用WDW-50型微机控制电子万能试验机,参考GB/T 4741-1999,采用三点弯曲试验测微晶玻璃的抗弯强度,试样尺寸为45mm×4mm×3mm,该试样先后经不同水砂纸逐级研磨,使用金刚石研磨膏进行表面抛光,并对长边进行倒角处理,试验加载速度5mm·min-1,载荷1kN。

2 试验结果与讨论

2.1 微晶玻璃的烧结性能

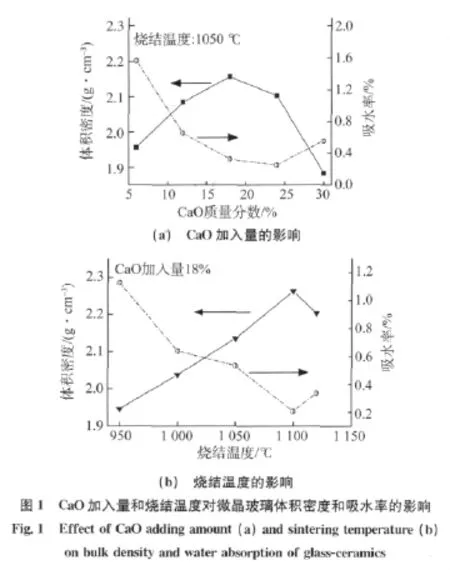

由图1(a)可见,随着CaO加入量的增多,在1 050℃烧结2h制备的微晶玻璃的体积密度先增大后减小,在CaO加入量为18%时达到最大值,为2.15g·cm-3;与此相反,吸水率则先减小后增大,在CaO加入量为24%时达到最小值,为0.25%。由于吸水率表征试样表面气孔的密度和大小,实质上反映出试样表面的烧结致密化程度,在一定程度上也是试样内部致密度的体现。微晶玻璃越致密,表面和内部的气孔率越低,吸水率相应也越低。因此,吸水率与体积密度的变化在机理上是一致的。

在玻璃结构中CaO具有双重作用:一是使玻璃结构连接程度降低,玻璃网络断裂,从而在热处理过程中使玻璃颗粒出现液相的温度下降;二是在烧结过程中与SiO2形成硅灰石(β-CaSiO3)的几率提高,从而使起始析晶温度降低。随着CaO含量增大,微晶玻璃的烧结、析晶激活能降低,有利于微晶玻璃的析晶过程,起始烧结温度和起始析晶温度也随之降低[15]。在相同的烧结温度下,试样内部液相的黏度降低有利于液相致密烧结,但烧结温度范围逐渐变窄,且析出的晶粒增大了液相黏度,不利于烧结,导致气孔率升高。这两种相反的作用机理在CaO与SiO2的质量比为0.26时达到最佳效果[16],这与本试验中CaO与SiO2的最佳质量比0.257(CaO为18%添加量以及玻璃和粉煤灰中CaO含量的总和,SiO2为玻璃和粉煤灰中含量的总和)是一致的。由于CaO加入量为18%时微晶玻璃的体积密度最大,以下除特别说明外都使用这种组分的试样。

由图1(b)可见,CaO加入量为18%时,随着烧结温度升高,微晶玻璃的体积密度先增大后减小,吸水率先减小后增大,烧结温度为1 100℃时,体积密度达到最大值,为2.26g·cm-3,此时吸水率最小,为0.2%。因烧结温度升高,玻璃液相的黏度降低,促进了玻璃液相的粘滞流动传质,有利于微晶玻璃的致密烧结;但是,当温度超过1 100℃后,试样发生过烧,残留在闭气孔内的气体大量排出,使试样表面出现了大量的显气孔。直接烧结法制备微晶玻璃涉及烧结和晶化两个过程[17],当烧结温度低于起始析晶温度Tc时,随着烧结温度升高,试样内部液相黏度降低,有利于试样致密烧结;当烧结温度高于Tc时,试样开始出现析晶,液相黏度迅速增大,液相流动传质慢,阻碍致密化进行,致使试样内部残留大量气孔。在1 125℃烧结的试样内部形成了大量晶相,液相烧结速率显著降低,气孔率增大。

与现有熔融-烧结法制备的CAS微晶玻璃体积密度(2.5g·cm-3)相比,直接烧结法制备的体积密度明显偏低,其原因在于试验中的原料粉体为直接混合、压实成型,而非经高温熔制、水淬后成型,且粉煤灰颗粒多为空心微球,使得素坯密度较低,故而热处理后微晶玻璃的气孔率较高[6]。

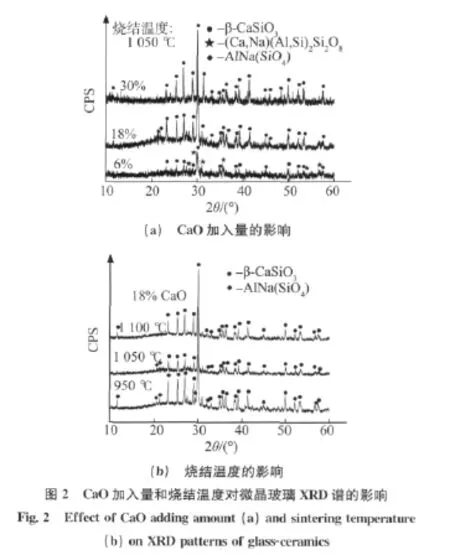

由图2(a)可以看出,当CaO的加入量为6%时,在1 050℃烧结2h制备的微晶玻璃的晶相为硅灰石β-CaSiO3(PDF#84-0564)和少量的钙长石(Ca,Na)(Al,Si)2Si2O8(PDF#20-0528);当 CaO的加入量为18%时出现了微量硅酸铝钠AlNa(SiO4)(PDF#02-0625),且钙长石相消失;当CaO的加入量为30%时微晶玻璃转变为单一晶相的硅灰石结构。硅灰石是玻璃在烧结过程中通过表面析晶形成的,CaO加入量增加将促进硅灰石晶相生长。钙长石是废玻璃中Na+、Ca2+在液相烧结阶段通过离子扩散,进入粉煤灰颗粒中的氧化铝和二氧化硅网络形成的网络修饰体。由于Ca2+半径较小,场强较大,具有断键聚集作用,能够促进铝硅酸盐晶相形核生长,如长石类晶相[18]。硅酸铝钠是在CaO含量较低时在玻璃/粉煤灰颗粒界面上直接通过固相反应形核生成的,但在高温或CaO含量较高时由于硅灰石快速生长而受到抑制。

由图2(b)可见,当CaO的加入量为18%、烧结温度为950℃时,微晶玻璃的主晶相为硅灰石,但是存在少量硅酸铝钠;烧结温度为1 050℃时硅酸铝钠晶相含量明显降低;烧结温度为1 100℃时,全部转变为单一晶相的硅灰石。使用Jade分析软件对XRD谱中非晶相和晶相进行拟合,计算出烧结温度为950,1 050,1 100℃时试样的结晶度(体积分数)分别为38.5%,45.3%和50.7%。由此可见,随着烧结温度的升高,硅酸铝钠逐渐熔融进入玻璃网络结构,而硅灰石相继续长大,使晶相比例增大。上述分析表明,钙长石和硅酸铝钠只有在较低烧结温度以及CaO含量较低时才能存在,CaO含量增加有利于形成硅灰石晶相,这与Bernado等的研究结果相吻合[19]。

2.2 微晶玻璃的显微结构

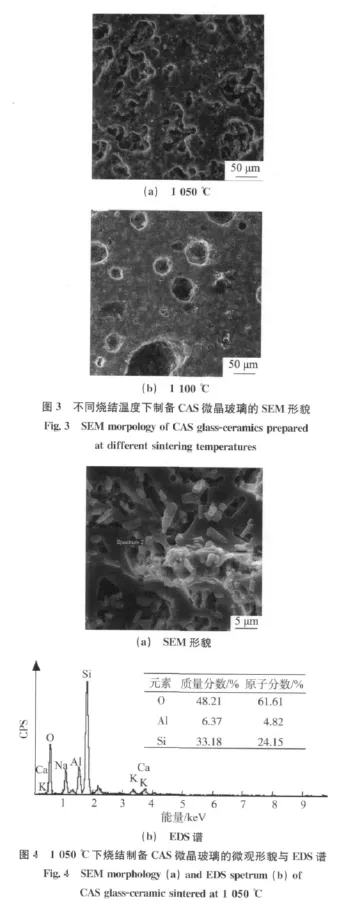

由图3可见,CaO加入量为18%、在1 050℃烧结制备的微晶玻璃中存在大量不规则的大气孔,这些气孔的形成是由于试样中存在低软化点的废玻璃颗粒,烧结过程中转变成液相,从而使烧结能够在较低的温度下进行;但是,由于粉煤灰具有较高的熔点(1 600℃),在相同温度下,其烧结速率远低于玻璃粉的,这种不均匀烧结使得气孔在未完全排除前就大量闭合,形成闭气孔,即使温度继续升高,这些闭气孔也很难消除。烧结过程中由于气孔界面移动,相邻闭气孔相互贯通,形成了不规则的大气孔,这些不规则的大气孔容易产生应力集中,形成裂纹源,从而降低了试样的抗弯强度[20]。当烧结温度升高至1 100℃时,在界面能推动下,气孔由原来的不规则形状转变为低表面能的球形,气孔尺寸为10~100μm,玻璃基体中气孔随气体扩散部分消除,使得试样的气孔率有所降低。

由图 4(a)可见,CaO 加入量为18%、在1 050℃烧结2h制得的微晶玻璃主要由柱状晶粒以及连续玻璃相组成,其中部分晶粒在HF溶液腐蚀以及后续超声清洗过程中脱落,留下矩形凹坑。晶粒镶嵌于玻璃基体中并相互咬合,有利于获得较高的力学性能。由图4(b)可见,玻璃相主要含有氧、硅、铝、钠元素。与微晶玻璃的原始配方相比,玻璃相中钙、镁元素含量明显降低,而铝元素含量却比原始配方高出很多。原料中的Ca2+、Si4+在烧结过程中通过液相离子扩散反应,生成硅灰石晶体。Mg2+与Ca2+价态相同,离子半径较为接近,其硅酸盐晶体结构都属于单斜晶系,所以Mg2+能够替代Ca2+进入硅灰石结构,形成固溶体。硅酸铝钠随温度升高逐渐熔融,进入玻璃网络结构中形成无定形态,这与图2中的XRD分析结果是一致的。

2.3 微晶玻璃的力学性能

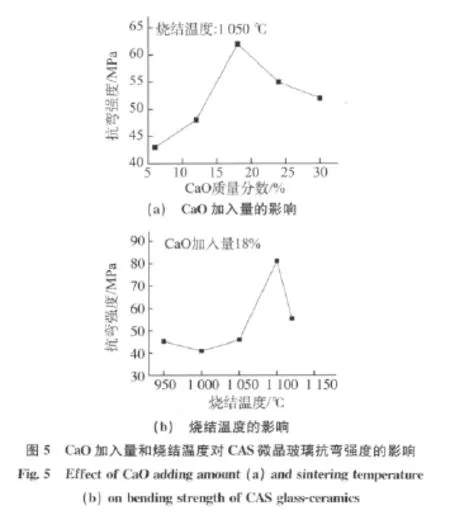

由图5(a)可见,随CaO加入量的增加,微晶玻璃的抗弯强度先增大后减小,在加入量为18%时达到最高值62MPa,抗弯强度随CaO加入量的变化趋势与体积密度的变化趋势一致,这表明烧结致密度是影响CAS微晶玻璃力学性能的关键因素。此外,不规则气孔的应力集中以及高含量CaO的团聚现象也对力学性能有一定的负面影响。由图5(b)可见,CaO加入量为18%、烧结温度低于1 100℃时,CAS微晶玻璃的抗弯强度随烧结温度的升高呈现先降后增的变化趋势。其原因在于:一方面,微晶玻璃中的晶相含量和体积密度明显增大,导致微晶玻璃的抗弯强度增大;另一方面,烧结温度低于1 050℃时,微晶玻璃内部的气孔为不规则形状,属于颗粒团聚体烧结初期和中期的典型特征[21],气孔处容易出现应力集中,降低了抗弯强度。因此,这一温度区间抗弯强度的变化不大。当烧结温度为1 100℃时,不规则气孔在界面能作用下转变成球形气孔,应力集中减弱,且气孔率进一步降低,抗弯强度达到最大值81.5MPa,优于熔融-烧结法制备的微晶玻璃的抗弯强度(45.6MPa)[4],但与其他方法利用废玻璃制备的微晶玻璃相比仍有一定差距[12,22],这与粉体直接烧结法CAS微晶玻璃的体积密度和结晶度偏低有关,需要添加促进烧结和晶化的助剂,提高微晶玻璃的致密度和结晶度,以便进一步改善其力学性能[23]。当烧结温度为1 125℃时,试样出现过烧,闭气孔快速排出,试样表面形成了大量显气孔,导致抗弯强度迅速降低。

3 结 论

(1)以废玻璃、粉煤灰、氧化钙为原料,采用直接烧结法制备出了CAS微晶玻璃;随着CaO加入量的增多以及烧结温度的升高,微晶玻璃的体积密度先增大后减小;高的CaO加入量和烧结温度能促进柱状硅灰石晶相的生成。

(2)CAS微晶玻璃抗弯强度与体积密度的变化规律基本相同,当CaO的加入量为18%、烧结温度为1 100℃时,体积密度达到最大值2.26g·cm-3,结晶相为单一的β-硅灰石,结晶度为50.7%,抗弯强度达到最大值81.5MPa。

[1]何峰,谢俊,程金树.建筑装饰微晶玻璃的发展动态[J].国外建材科技,2008,29(5):12-14.

[2]ANDREOLA F,BARBIERI L,BONDIOLI F,et al.Recycling of screen glass into new traditional ceramic materials[J].International Journal of Applied Ceramic Technology,2010,7(6):909-917.

[3]FURLANI E,TONELLO G,MASCHIO S.Recycling of steel slag and glass cullet from energy saving lamps by fast firing production of ceramics[J].Waste Management 2010,30(8/9):1714-1719.

[4]SCHABBACH L M,ANDREOLA F,KARAMANOVA E,et al.Integrated approach to establish the sinter-crystallization ability of glasses from secondary raw material[J].Journal of Non-Crystalline Solids,2011,357(1):10-17.

[5]俞平利,陈文水,刘培德.微粉微晶玻璃的致密烧结与析晶[J].华侨大学学报,2011,32(1):53-57.

[6]YURUYEN S,TOPLAN H O.The sintering kinetics of porcelain bodies made from waste glass[J].Ceramics International,2009,35(6):2427-2433.

[7]BRAGANC S R,BERGMANN C P.Porcelain casting slips formulated with waste glass[J].International Journal of Applied Ceramic Technology,2009,6(2):264-269.

[8]BERNARDO E,ESPOSITO L,RAMBALDI E,et al.Recycle of waste glass into"glass-ceramic stoneware"[J].Journal of American Ceramic Society,2008,91(7):2156-2162.

[9]BERNARDO E.Fast sinter-crystallization of a glass from waste materials[J].Journal of Non-Crystalline Solids,2008,354(29):3486-3490.

[10]BERNARDO E,BONOMO E,DATTOLI A.Optimisation of sintered glass-ceramics from an industrial waste glass[J].Ceramics International,2010,36(5):1675-1680.

[11]BARBIERI L,FERRARI A M,LANCELLOTTI I,et al.Crystallization of(Na2O-MgO)-CaO-Al2O3-SiO2glassy systems formulated from waste products[J].Journal of American Ceramic Society,2000,83(10):2515-2520.

[12]YOON S D,YUN Y H.An advanced technique for recycling fly ash and waste glass[J].Journal of Materials Processing Technology,2005,168(1):56-61.

[13]EROL M,KUCUKBAYRAK S,ERSOY-MERICBOYU A.Comparison of the properties of glass,glass-ceramic and ceramic materials produced from coal fly ash[J].Journal of Hazardous Materials,2008,153(1/2):418-425.

[14]ZHANG W Y,GAO H,XU Y.Sintering and reactive crystal growth of diopside-albite glass-ceramics from waste glass[J].Journal of the European Ceramic Society,2011,31(9):1669-1675.

[15]史培阳,姜茂发,刘承军,等,CaO对CaO-A12O3-SiO2系微晶玻璃析晶和性能的影响[J].硅酸盐学报,2004,32(11):1389-1393.

[16]刘健.CaO/SiO2比对钙铝硅系微晶玻璃结构与性能影响的研究[D].武汉:武汉理工大学,2006.

[17]何峰,邓志国.CaO-Al2O3-SiO2系统玻璃颗粒的烧结过程研究[J].硅酸盐通报,2003,22(1):26-29.

[18]BERNARDO E,ESPOSITO L,RAMBALDI E,et al.Recycle of waste glass into"glass-ceramic stoneware"[J].Journal of the American Ceramic Society,2008,91(7):2156-2162.

[19]BERNARDO E,ESPOSITO L,RAMBALDI E,et al."Glass based stoneware"as a promising route for the recycling of waste glasses[J].Advances in Applied Ceramics 2009,108(1):2-8.

[20]龚江宏.陶瓷材料断裂力学[M].北京:清华大学出版社,2001:138-141.

[21]果世驹.粉末烧结理论[M].北京:冶金工业出版社,1998:79-85.

[22]BERNARDO E,SCARINCI G.Fast sinter crystallisation of waste glasses[J].Advances in Applied Ceramics,2008,107(6):344-349.

[23]ANUSAVICE K J,ZHANG N Z.Effect of crystallinity on strength and fracture toughness of Li2O-Al2O3-CaO-SiO2glass-ceramics [J].Journal of American Ceramic Society,1997,80(6):1353-1358.