氧化铈复合钛酸镧钠介质陶瓷的微波介电性能

2013-08-16钱俊

钱俊

(梧州学院,梧州543002)

0 引 言

近年来,移动通讯与卫星通讯,尤其是GPS(全球卫星定位系统)等已进入人们的日常生活。为了实现这些微波通信设备的集成化、小型化和高稳定化,研制高性能的微波陶瓷材料来制作微波介质谐振器以替代传统的金属谐振腔,已成为高技术陶瓷研究的重要发展方向之一。衡量微波介质陶瓷材料性能的三个重要介电参数为介电常数εr、品质因数Qf及谐振频率温度系数(简称温度系数)τf,它们分别决定微波器件的尺寸、选频特性和频率温度稳定性等物理性能,是微波器件小型化、高品质化和集成化的重要基础。

为了获得理想的微波介电性能,选择两种或多种合适的介质材料,以固溶体或混晶的形式进行复合,是制备新型微波介质材料的重要途径之一[1]。这种新型复合微波介质陶瓷既能保持原有简单体系介电性能的优点,又可弥补原有体系性能的不足,并能满足对微波介质材料的使用要求。单一钙钛矿结构的(Na0.5La0.5)TiO3陶瓷(钛酸镧钠,NLT)具有较大的介电常数(εr≈122)和较低的介质损耗,其较大的正温度系数(τf≈480×10-6℃-1)[2]阻碍了它的实用化;为了改善该陶瓷的温度系数,需要将一种具有负温度系数的材料与之进行复合。氧化铈(CeO2)是一种较为理想的材料,它具有较大的负温度系数(τf≈-106×10-6℃-1)和极高的品质因数(Qf=57 000GHz)[3],用CeO2与 NLT进行复合有望得到高介电常数、低损耗和频率温度系数趋近于零的新型微波介质陶瓷。

由于CeO2的烧结温度较高(约为1 600℃)[4],这使得复合体系的烧结温度也较高。而钠在高温下易挥发,容易使陶瓷成分偏离化学计量比,且较高的烧结温度也不利于陶瓷的工业化生产,因此,有必要加入液相烧结助剂来降低体系的烧结温度。CuO、B2O3和V2O5等常用作微波介质陶瓷的烧结助剂,它们不但可以有效降低体系的烧结温度,而且还可以调整体系的介电性能[5-7]。因此,作者选择CuO作为低温烧结助剂,对(1-x)NLT+xCeO2体系进行烧结,得到了该体系陶瓷的烧结温度、微观结构及微波介电性能间的相互关系。

1 试样制备与试验方法

将分析纯的 Na2CO3(纯度不小于99.0%)、TiO2(纯度不小于99.0%)和 La2O3(纯度不小于99.0%)按(Na0.5La0.5)TiO3中物质的量比进行配料,混合均匀后,以无水乙醇为介质,在QM-1SP2型行星式球磨机中以200r·min-1的转速球磨4h;取出烘干后在950℃下预烧2h合成NLT;然后将NLT与分析纯的CeO2(纯度不小于99.99%)及CuO(纯度不小于99.5%)按 (1-x)NLT+xCeO2+1%CuO(质量分数)进行配料,再以无水乙醇为介质,在同样的球磨机中以200r·min-1的转速球磨3h,烘干后单向加压到100MPa,压成16mm×(8~10)mm的圆柱状坯体,再在1 350~1 450℃下保温2.5h烧结。

采用阿基米德排水法测陶瓷的密度;采用RIGAKU D/Max-3B型X射线衍射仪 (XRD)分析物相组成,铜靶 Kα;采用ISI-SX-40型扫描电镜(SEM)观察微观形貌,并用其附带的GENESIS型能谱仪(EDS)测微区成分;相对介电常数与介电损耗根据Hakki-Coleman介质谐振器法,使用ADV-ANTEST R3767C型微波网络分析仪测试,谐振模式为TE011,频率测量范围为5~6GHz。

2 试验结果与讨论

2.1 物相组成

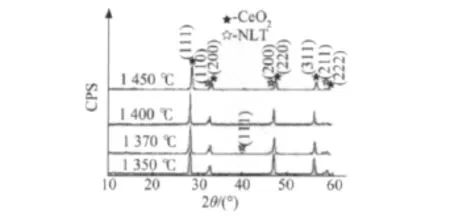

不同复合陶瓷的物相组成基本一致,作者以0.2NLT+0.8CeO2+1%CuO陶瓷为例,研究物相组成随不同烧结温度的变化。由图1中见,随烧结温度的升高,0.2NLT+0.8CeO2+1%CuO陶瓷的衍射峰可与NLT相和CeO2相的衍射峰很好地符合,且在整个烧结温度范围内,体系中无第三相生成。

图1 0.2NLT+0.8CeO2+1%CuO陶瓷在不同温度烧结后的XRD谱Fig.1 XRD patterns of 0.2NLT+0.8CeO2+1%CuO ceramics after sintering at different temperatures

2.2 微观形貌和密度

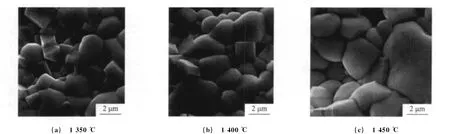

同样,以0.2NLT+0.8CeO2+1%CuO陶瓷为例研究其在不同烧结温度下的微观形貌。从图2中可以看出,烧结温度为1 350℃时就能形成致密陶瓷,且其由立方状和较圆滑的多边形颗粒组成。随着烧结温度的升高,颗粒的尺寸均有所增大。在较低温度下(低于1 400℃),陶瓷颗粒生长不够充分和均匀;在1 400℃时陶瓷较为致密,颗粒生长也较均匀;但当烧结温度升高到1 450℃时,部分颗粒较粗大,且结构不均匀,并有气孔存在。

图2 0.2NLT+0.8CeO2+1%CuO陶瓷在不同温度烧结后的SEM形貌Fig.2 SEM morphology of 0.2NLT+0.8CeO2+1%CuO ceramics after sintering at different temperatures

EDS分析表明,立方状颗粒为固溶了一定量CeO2的NLT相,而较圆滑的多边形晶粒为固溶了一定量NLT的CeO2相,这与图1的XRD结果是一致的。对于体系中的铜元素,其主要聚集在晶界处,起到了润湿固相颗粒并在颗粒间起到毛细管力的作用,从而加速了颗粒重排及溶解传质过程,使得体系的烧结温度大幅降低;同时可能有部分Cu2+进入了CeO2晶格中,导致CeO2晶格参数改变[8]。

从图3可以看出,烧结温度为1 350℃就能形成致密的陶瓷;随着烧结温度的提高,陶瓷的表观密度先增大后降低,在1 400℃时达到最大值,为6.598 2g·cm-3。显然1 400℃为该陶瓷的最佳烧结温度,其相对密度为97.44%。

图3 0.2NLT+0.8CeO2+1%CuO复合陶瓷的表观密度与烧结温度的关系Fig.3 Apparent density vs sintering temperature for 0.2NLT+0.8CeO2+1%CuO ceramics

2.3 微波介电性能

从图4和图5中可以看出,该陶瓷的介电常数和品质因数随烧结温度的升高,均呈现出先升高后降低的变化趋势,且在1 400℃烧结时具有最高的介电常数和品质因数。这种变化趋势与图3中表观密度随烧结温度的变化趋势基本一致,但当烧结温度高于1 400℃时,陶瓷的介电常数εr和品质因数Qf下降的幅度相比图3中表观密度下降的幅度要大一些。

根据介电常数叠加原理[4]

图4 0.2NLT++0.8CeO2+1%CuO复合陶瓷介电常数εr随烧结温度的变化Fig.4 εrvs sintering temperature for 0.2NLT+0.8CeO +1%CuO ceramics

图5 0.2NLT++0.8CeO2+1%CuO复合陶瓷品质因数Qf随烧结温度的变化Fig.5 Qfvs sintering temperature for 0.2NLT+0.8CeO2+1%CuO ceramics

式中:φi,εri分别为第i相的体积分数和介电常数。

由于气孔相的介电常数约为1,因此低的气孔率就意味着高的介电常数。在工艺上使晶粒充分生长也是提高介电常数的有效途径[9],因此,介电常数在烧结温度低于1 400℃时的变化趋势可归因于表观密度的增大。进一步升高烧结温度,将导致晶粒过分生长,从而加剧了介电常数的下降,因此当烧结温度高于1 400℃时,体系介电常数下降的幅度要比表观密度下降的大。

众所周知,微波介质陶瓷的损耗越低,其品质因数越高;其结构越均匀,致密度越高,品质因数也就越高[9]。因此当烧结温度低于1 400℃时,品质因数的变化主要取决于其表观密度。升高烧结温度能够加快晶粒的生长,但温度过高会使晶粒生长过快从而阻碍气体的排除,并降低陶瓷的表观密度,加剧品质因数下降,从而导致烧结温度高于1 400℃时,体系品质因数下降的幅度要比表观密度下降的幅度大。

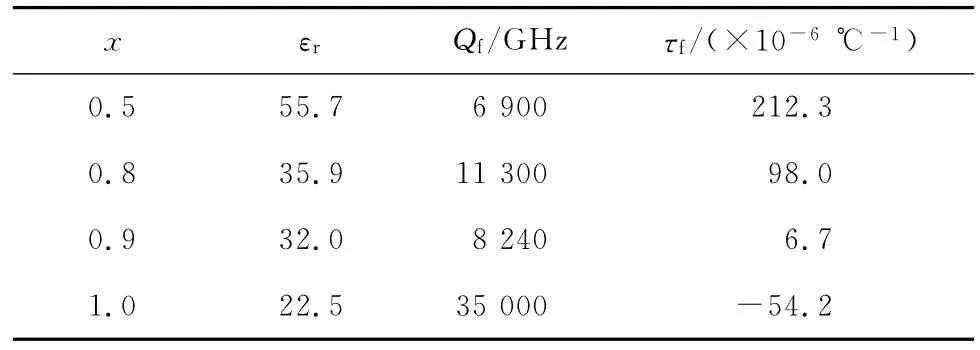

对于0.2NLT+0.8CeO2+1%CuO陶瓷,当烧结温陶瓷,其物相由NLT和CeO2组成;当烧结温度为1 400℃时,谐振频率温度系数为98.0×10-6℃-1。为了获得接近于0的谐振频率温度系数,可通过调节NLT和CeO2的比例来实现。由表1可见,(1-x)NLT+xCeO2+1%CuO陶瓷的谐振频率温度系数从x=0.5时的212.3×10-6℃-1降为x=0.9,1.0时的6.7×10-6℃-1和 -54.2×10-6℃-1。由此可见,合适的x值可使该陶瓷获得接近于零的谐振频率温度系数。

表1 x值对1 400℃烧结(1-x)NLT+xCeO2+1%CuO陶瓷微波介电性能的影响Tab.1 Effect of xvalue on microwave dielectric properties of(1-x)NLT+xCeO2+1%CuO system ceramics sintered at 1 400℃

3 结 论

(1)当烧结温度为1 350~1 450℃时,能制备出致密的0.2NLT+0.8CeO2+1%CuO陶瓷,其物相由NLT和CeO2组成;当烧结温度为1 400℃时,可获得εr为35.9、Qf为11 300GHz、τf为98.0×10-6℃-1的微波介质陶瓷。

(2)可通过调节具有正、负温度系数的NLT、CeO2的比例来获得接近于零谐振频率温度系数的微波介质陶瓷;当x=0.9、烧结温度为1 400℃时,可获得εr为32.0、Qf为8 240GHz、τf为6.7×10-6℃-1的微波介质陶瓷。

[1]PARK J H,KIM B K,PARK J G,et al.Effect of microstructure on the microwave properties in dielectric ceramics[J].Journal of the European Ceramic Society,2001,21:2669-2674.

[2]TAKAHASHI H,BABA Y,EZAKI K,et al.Dielectric characteristics of(A1/21+ ·A1/23+ )TiO3ceramics at microwave frequencies[J].Jpn J Appl Phys,1991,30:2339-3241.

[3]KIM D H,LIM S K,AN C.The microwave dielectric properties of xTiO2(1-x)CeO2ceramics[J].Mater Lett,2002,52:240-243.

[4]SEBASTIAN M T,SANTHA N,BIJUMON P V,et al.Microwave dielectric properties of (1-x)CeO2-xCaTiO3and(1-x)CeO2-xSm2O3ceramics[J].Journal of European Society,2004,24:2583-2589.

[5]DING Shi-hua,YAO Xi,YANG Yong.Dielectric properties of B2O3-doped BiNbO4ceramics[J].International,2004,30:1195-1198.

[6]HUANG Cheng-liang,CHIANG K H,HUANG C Y.Microwave dielectric properties and microstructures of Mg2Ta2O6ceramics with CuO addition[J].Materials Chemistry and Physics,2005,90:373-377.

[7]WANG Zheng-wen,XIA Xi-ou,ZHANG Liang-ying.The effect of sintering atmosphere on the microwave dielectric properties of V2O5doped BiNbO4ceramics[J].Ceramics International,2004,3:1929-1933.

[8]LI B R,ZHANG X L.Producing principles of electro ceramics[M].Wuhan:Huazhong University of Sci & Tech Publications,1981.

[9]何进,杨传仁.微波介质陶瓷材料综诉[J].电子元件与材料,1994,14(2):7-13.