可调式机械凸轮控制器断轴故障分析及改进

2013-08-16王骏

王 骏

(1.江苏省无锡振华机器厂,江苏 无锡 214073)

(2.无锡职业技术学院,江苏无锡 214121)

可调式机械凸轮控制器具有安全可靠、结构紧凑和调节方便的特点,被广泛使用在机械压力机上,是机床控制系统的核心功能部件。其凸轮转轴一旦发生断轴故障将严重威胁到操作人员及设备安全。针对某型八工位可调式机械凸轮控制器在工作过程中常发的断轴故障,通过分析其工作原理和转轴的受力状况,从机械结构工艺、加工工艺和主动保护几方面提出改进和预防措施。

1 工作原理及受力分析

1.1 工作原理

机械压力机工作过程中,曲轴旋转一周即完成一个压制工作周期,具有循环往复的特性。为了完成工作循环内的既定动作,要求机床主机和辅机的各运动机构具有严格的逻辑关系。通常根据曲柄旋转一周内的各动作的先后顺序及持续时间来设计工作循环图,由凸轮控制器对曲轴旋转角度进行分配,通过行程开关释放电信号来自动控制各运动机构准确、协调、有序动作,完成压制工作[1]。凸轮驱动微动开关实现电路切断与接通,其工作原理如图1所示。

1.2 转轴受力分析

图1 凸轮转轴机械原理图

凸轮控制器被安装在机床床身上,通过链轮机构与机床曲轴联接并保持同步旋转,凸轮控制器的转轴结构如图2所示。通过分析可知,转轴在正常匀速旋转时,受到链轮对C点的张力F以及由链轮两侧力差形成的力偶矩TL;通过滚轮垂直作用在转轴轴线的各个微动开关的弹簧力Fn,形成弯矩Tn;由滚轮与凸轮相对转动产生的摩擦力Fm和摩擦力矩Tf;转轴旋转过程中,在凸轮轮廓突变处由瞬间加速度产生的冲击载荷Fc及其形成的冲击力偶矩Tc。经实测,该加速度在转轴60r/min左右时,最大值可达60g[2]。由图1可知,该冲击载荷产生于滚轮与凸轮升程起点接触的瞬间。

图2 转轴结构与受力分析图

经比较分析,以上各力中,由于滚轮与凸轮是滚动摩擦,摩擦力产生的摩擦力矩Tf和弯矩数值很小,可以忽略不计;由瞬间加速度引起的冲击载荷对转轴的破坏性影响最大。在匀速运动的状况下,链轮提供的输入力偶矩取决于凸轮转轴阻力的大小,因此校核转轴的强度的重点是分析冲击载荷的影响。

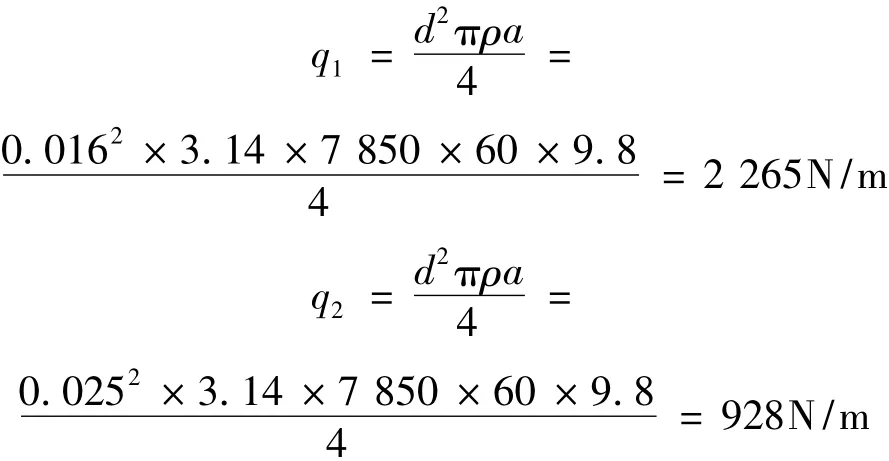

a.冲击载荷的计算。

冲击载荷在凸轮升程起点轮廓突变时产生,计算该值时,假设该型凸轮控制器8组开关均同时接触凸轮凸起轮缘,此时可获得极值。如图3所示,取45号钢的密度ρ=7 850kg/m3,则:

图3 剪力图和弯矩图

b.计算两支点反作用力。

如图3(a)所示:得FAY=260N。

c.绘制剪力图、弯矩图和扭矩图。

绘制剪力图和弯矩图,如图3(b)、(c)所示。

计算扭矩:已知冲击载荷作用力方向与切线方向夹角为22°,凸轮半径为29mm,得:

图4 扭矩图

d.强度校核。

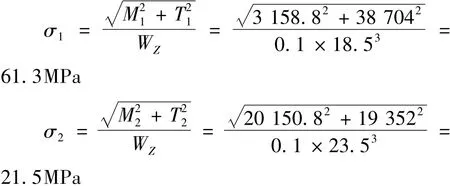

由弯矩图和图4所示的扭矩图,可得到2个危险截面。如图3(a)所示,Ⅰ截面为扭矩最大,且横截面尺寸突变处,Ⅱ截面为弯矩最大处。根据第三强度理论校核两处危险截面[3]。

凸轮控制器转轴在冲击载荷和振动的环境下工作,查手册可知其许用应力[σ]=80MPa,仅从静力学角度分析,2个危险截面的最大应力均在许用范围内。

2 断轴故障分析

根据以上转轴的受力分析及强度校核,在正常工作的情况下,其强度均在许用范围之内,但由于以下几个方面的原因,导致转轴在工作中出现断轴现象。

2.1 转轴的机械制造缺陷

从转轴断裂截面统计情况来看,断裂截面多发于轮廓突变处,如轴挡的沟槽。材料内部缺陷加上工作过程中持续受到冲击载荷的影响,沟槽处易形成应力集中,导致断轴;另据转轴的加工工艺文件可知,轴的制造过程中缺少应有的热处理工艺,致使材料最优的力学性能未能发挥出来。

2.2 装配同轴度误差造成阻力增加

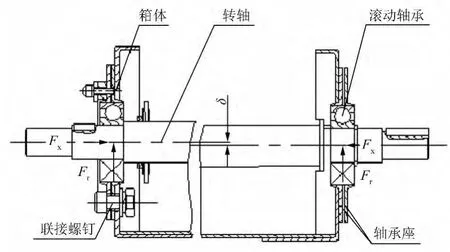

凸轮控制器的转轴通过支承轴承固定在箱体上,如图5所示。箱体由钣金件焊接而成,两侧的轴承支架在装配过程中不可避免会产生同轴度误差δ,其值过大会导致轴承对转轴产生一个扭转力,沿轴向和径向分解为Fx,Fr,造成转轴旋转时阻力陡增、部件发热。转轴部件均是机械刚性联接,受热膨胀后的张力和变形无法卸荷或补偿,加剧了断轴故障发生频率。

图5 装配同轴度误差的影响

2.3 突发性故障致转轴卡死

压力机工作时,往往伴随着较强的振动,容易出现相关部件错位、脱落等情况,如微动开关跑偏,从而阻止转轴的正常旋转。突发的转轴停转故障瞬间提升了链轮的输入扭矩,导致转轴受力激增而出现断轴。

3 改进措施

3.1 转轴的结构优化及加工工艺改进

a.针对沟槽轮廓突变处形成的应力集中现象,设计转轴时,在轴挡槽底加一条R0.5的圆弧过渡,在轴段直径固定的情况下,倒圆过渡可以有效地减缓应力集中,提高轴的寿命[4]。

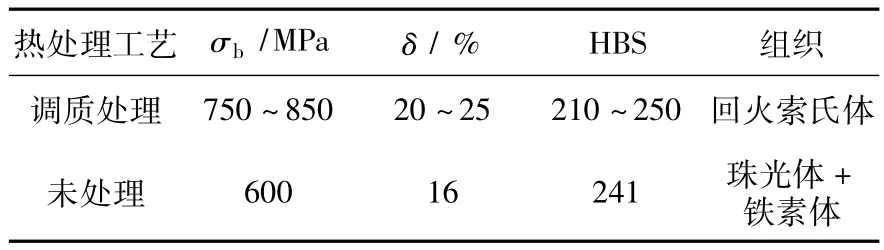

b.45号钢应进行调质处理,必要时可以进行表面强化处理,以提高抗疲劳强度。在调质淬火时,要求工件整个截面淬透,使工件得到以细针状淬火马氏体为主的显微组织,再通过高温回火,得到以均匀回火索氏体为主的显微组织,其各项力学性能相对于未经热处理的材料得到很大提高,见表1。

表1 45号钢(φ 20mm~φ 40mm)热处理前后力学性能比较

3.2 减少转轴安装的同轴度误差

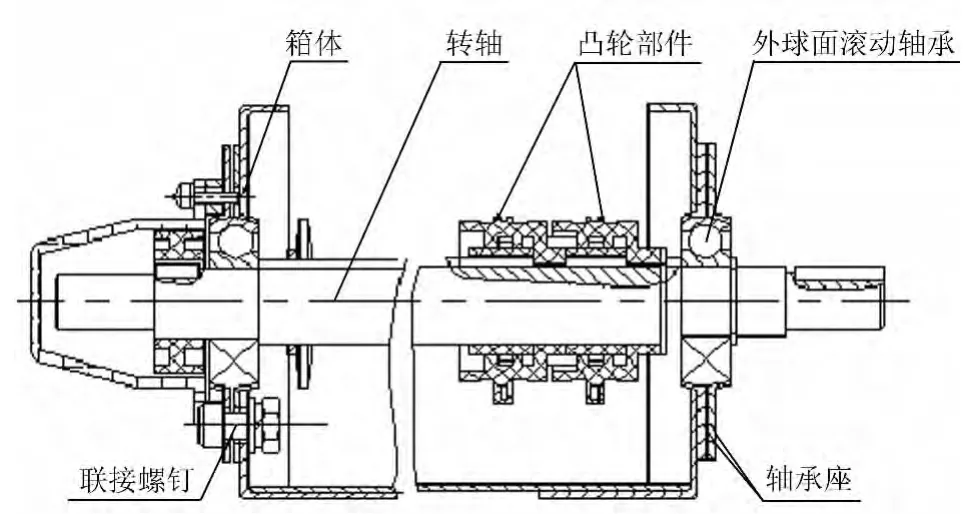

转轴通常通过滚动轴承安装于轴承支架上,当两侧的轴承支架存在同轴度误差时,转轴旋转时阻力增加,发热变形严重。为减少同轴度误差,除了提高加工制造精度外,可以外球面滚动轴承代替普通的滚动轴承,如图6所示。外球面滚动轴承可以承受以径向负荷为主的径向与轴向联合负荷,用于安装定位不够精确,轴与轴承座孔的轴线对中性差,或是轴长而挠度大等的场合。它与带有弧度的轴承支架配合,具有自调节、卸荷功能,较好地消除了同轴度误差带来的阻力增加、发热变形等问题。

图6 外球面轴承安装示意图

3.3 主动保护

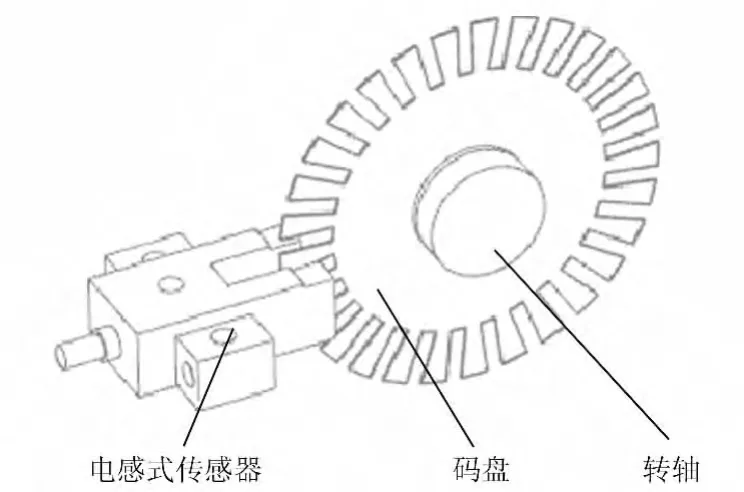

根据GB27607-2011机械压力机安全技术要求,凸轮控制器应具备断轴保护功能[5],当发生断轴故障时,控制器应向机床控制系统发出信号,机床控制系统驱动制动器紧急制动,保护操作人员及设备安全。如图7所示,主动保护装置,也称为运动监测装置,由电感式传感器、码盘组成运动监测机构,一旦发生断轴故障,使凸轮控制器转轴与曲轴转动不同步或码盘停止旋转,传感器将异常电信号发送给机床控制系统,机床控制系统通过切断气源驱使制动器实现紧急制动。

图7 主动保护装置

4 结束语

通过对可调式机械凸轮控制器转轴的受力分析、强度校核,分析转轴故障产生的原因,转轴经过结构设计优化、加工工艺改进及支承轴承改型后,基本没有出现断轴现象。主动保护装置可以确保故障发生后,机床实现紧急制动,消除了操作人员及设备的安全隐患。

[1] 杨祥根,韦勇.电子凸轮控制器在机械压力机上的应用[J].锻压装备与制造技术,2008(6):52-56.

[2] 姚登杰,李厚伦,姚魏志.压力机用可调式凸轮控制器转轴受力分析[J].锻压装备与制造技术,2012(1):84-86.

[3] 吴建生.工程力学[M].北京:机械工业出版社,2008:108-119.

[4] 亓秀梅,高创宽.轴类零件应力集中系数的理论研究[J].工程设计学报,2002(1):1-5.

[5] 马立强,贺庆,李红,等.GB27607-2011机械压力机安全技术要求[M].北京:中国标准出版社,2011:2-16.