板材曲面柔性轧制方法

2013-08-16李任君李明哲薛鹏飞蔡中义邱宁佳

李任君,李明哲,薛鹏飞,蔡中义,邱宁佳

(吉林大学 无模成形技术开发中心,长春 130022)

多点成形是一种板材三维曲面成形的柔性加工方法,已经在机械制造等多个领域得到应用。其基本思想是采用一系列规则排列、高度可调的基本体来离散并代替传统的整体模具[1-2]。由于具有高度柔性化等特点,多点成形方法具有传统模具不可替代的优势。而近些年发展起来的连续多点成形方法[3]已在卷板或者旋压中得到有效应用,其机理是采用多点控制方式,调整可自身旋转的柔性工作辊曲率,来实现板材连续的进给和变形[4-6]。另外,多点拉形将传统模具拉形与多点成形技术相结合,拉形过程采用的多点模具可以根据成形件的不同曲面形状来实现成形面的自由、快速构造[7-8]。上述多点成形技术已成功应用于高速列车、造船与人脑颅骨修复等领域,实现了商品化和产业化。

在多点成形技术日渐成熟的同时,吉林大学无模成形技术开发中心又提出了曲面柔性轧制的概念,在此基础上开发出相应的试验装置,并开展了相关的研究工作。本文探讨了曲面柔性轧制方法的基本形式、原理及主要成形特点,给出柔性工作辊曲率半径的计算公式,介绍了曲面柔性轧制成形试验装置开发和轧制成形试验的情况。

1 曲面柔性轧制方法的基本形式

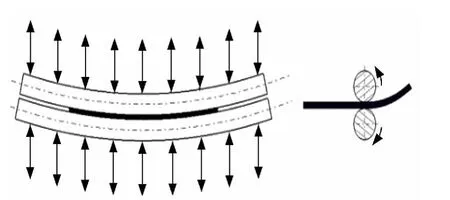

曲面柔性轧制方法是将传统轧制技术与多点成形技术相结合而得到的一种全新曲面加工方法。在轧制过程中采用多个控制点来调节柔性工作辊曲率,以满足不同曲面件成形的需要,通过压下量的不均匀分布和柔性工作辊自身的旋转来实现板材的三维塑性变形和进给。图1给出了曲面柔性轧制方法的基本形式。在曲面柔性轧制过程中,两个柔性工作辊分别位于板料的上、下方,柔性工作辊直径要求尽量小,以利于调整其曲率。在柔性工作辊上根据成形精度等要求布置若干个控制点,通过这些控制点便可以对柔性工作辊进行曲率调节和限位。调形后的柔性工作辊具有一定曲率,并可以保持形状不变。进行板材曲面轧制时,具有一定压下量并弯曲成一定形状的柔性工作辊便绕自身轴线旋转,在摩擦力的作用下,工件产生连续的进给和变形。

图1 曲面柔性轧制示意图Fig.1 Schematic of surface flexible rolling

2 曲面柔性轧制方法的基本原理

柔性卷板成形是通过给予多点调整式柔性工作辊一定的压下量,并驱动柔性工作辊旋转实现板材的三维曲面连续局部成形[9]。而曲面柔性轧制成形时,给予已调整成一定形状的柔性工作辊一定压下量并咬入工件,驱动柔性工作辊自身旋转,在摩擦力与轧制力共同作用下,实现板材的三维曲面连续局部变形。曲面柔性轧制方法采用直光轴作为柔性工作辊,经高频淬火后,其硬度可达HRC60以上。图2为曲面柔性轧制方法基本原理图。

轧制时上、下柔性工作辊咬紧工件并具有一定压下量,其值会沿板材的横向发生一定变化。图3为柔性工作辊咬入工件示意图。柔性工作辊调形形式及压下量大小会根据成形曲面参数而改变。柔性工作辊的具体弯曲变化如图4和图5所示。图4表示在轧制球形面件时,工件中心处压下量应小于两侧,即A<B。而图5表示轧制鞍形面件时,中间部分的压下量要大于两侧,即A>B。

图2 曲面柔性轧制方法基本原理Fig.2 Basic principle of surface flexible rolling method

图3 柔性工作辊咬入工件示意图Fig.3 Schematic of flexible working roller biting into the workpiece

图4 轧制球形面件时柔性工作辊弯曲变化图Fig.4 Form of working roller of spherical work pieces

图5 轧制鞍形面件时柔性工作辊弯曲变化图Fig.5 Form of working roller of saddle-shaped work pieces

轧制过程中,由体积不变定律可知,由于压下量不同而产生的不均匀变形,使板材纵向变形不一致,即轧制球形面件时中间部分压下量大,而两侧边缘压下量小,导致轧件中心部分纵向延伸大,两侧边缘延伸小;轧制鞍形面件时中间部分压下量小,而两侧边缘压下量大,导致轧件中心部分纵向延伸小,而两侧边缘延伸大。由于纵向延伸大小不一致,因此,轧制过程中轧件中间部分和边缘部分将会产生相互平衡的附加应力,使得成形过程中轧件中间部分和两侧边缘部分受力不同,板材便形成三维曲面形状。

3 柔性工作辊弯曲半径的计算

利用曲面柔性轧制方法成形不同曲面件时,轧制压下量变化应满足一定的要求,所以柔性工作辊将弯曲成特定形状,如圆弧、二次曲线或不规则形状等。本文对曲面柔性轧制模型进行简化,即上下柔性工作辊均弯曲成圆弧形状。

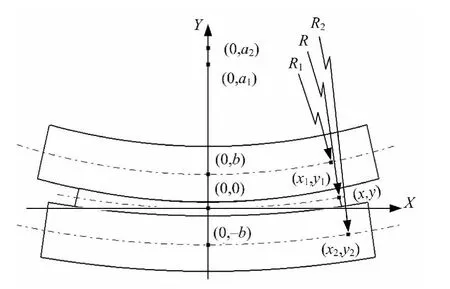

如图6所示,轧件横向圆弧半径为R,上柔性工作辊弯曲半径为R1,下柔性工作辊弯曲半径为R2;因为所轧制球形面件与Y轴对称,所以可知轧件中心线圆弧圆心为(0,R),上柔性工作辊弯曲圆弧圆心坐标为(0,a1),下柔性工作辊圆心坐标为(0,a2);上柔性工作辊中心坐标为(0,b),则由轧制关系可知下柔性工作辊中心坐标为(0,-b);轧件弧心角为2θ。轧件中心线边沿点坐标为(x,y),过轧件边沿点与圆心连线,则与上下柔性工作辊相交点分别为上柔性工作辊中心线边沿点 (x1,y1)与下柔性辊中心线边沿点 (x2,y2)。

图6 轧制球形面件时柔性工作辊半径示意图Fig.6 Schematic diagram of rollers’radius

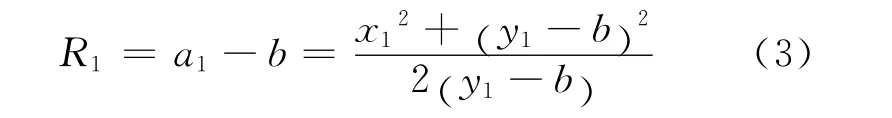

上柔性工作辊弯曲半径为

代入式(1),求出上柔性工作辊弯曲半径为

同理求得:

轧件弧心角为2θ,点 (x,y)与点 (x1,y1)和点 (x2,y2)的距离均为e。可以求得:

由坐标关系可以求得:

同理求得:

在轧制过程中,设板材宽度为l,厚度为t,轧制最大压下量为Δh,上下柔性工作辊直径为d。可知:

计算柔性工作辊弯曲半径时,将式(8)(9)(10)带入式(6)和(7)中,得出上下柔性工作辊的边沿坐标分别为 (x1,y1)和(x2,y2),将边沿坐标值代入式(3)(4)中,便可计算得出上下柔性工作辊的弯曲半径。

4 数值模拟

采用Abaqus/Explicit软件来模拟曲面柔性轧制过程。柔性工作辊采用解析刚体模型。板材为08Al钢板,采用各向异性弹塑性模型,其材料参数为:密度ρ=7845kg·m-3;弹性模量E=207GPa;泊松比 m=0.29;屈服极限σs=207 MPa;切变模量G=20.2MPa;各向硬化系数r=1.41。图7为轧制球形面件的有限元模型。设轧制后轧件横向半径为R=500mm,按文中给出方法进行计算,得出两柔性工作辊弯曲半径R1和R2,如表1所示。柔性工作辊直径为5mm,板材尺寸为200mm×120mm×1mm。为了节省计算资源,用1/2的有限元模型进行计算。

表1 工作辊曲率半径Table 1 Curvature radius of forming rolls

图7 成形球形面件的有限元模型Fig.7 Finite element model of forming spherical

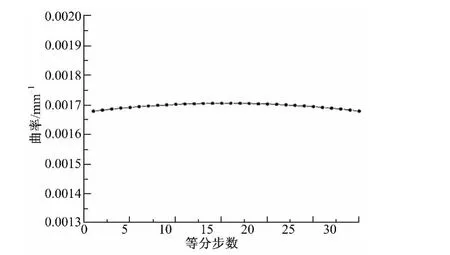

图8为曲面柔性轧制方法在不同最大压下量下的等效塑性应变图。可以看出,板料前后两端由开始轧制时的平齐状态变成中间突出状态,说明轧件宽度方向上中心处变形较两侧大。轧件纵向中心线曲率随压下量增大而增大,具体变化情况如图9所示。

图8 等效塑性应变图Fig.8 Picture of equivalent plastic strain

图9 纵向中心线随压下量变化图Fig.9 Changes in longitudinal centerline with the reduction

由图8可以看出:曲面柔性轧制成形过程是通过不均匀变形实现的,而该变形的协调作用是一个渐进积累的过程。柔性工作辊压下后,轧制初始阶段,轧件质点纵向流动较大,横向流动较小。而随着柔性工作辊的转动和轧件的纵向进给,板材边沿开始发生塑性变形,板材质点由单纯沿纵向流动,逐渐变成既沿纵向,又沿横向运动。

板材轧制变形后,读取轧件底面上各网格节点的坐标值,将这些坐标值导入到逆向工程软件中生成点云,并将点云拓扑成曲面。图10(a)为由网格节点所生成的点云图,图10(b)为由点云拓扑出的曲面。

图10 点云及曲面生成图Fig.10 Point cloud and surfare generation

图8中轧件中心的线为轧制中心线,将该中心线按弧长等分成一定段数,过每段端点做该中心线的法平面,得到的法平面与拓扑曲面相交,由此可以计算其横向曲率,如图11所示。

沿轧制方向依次测量各横向曲率弧端部的坐标值发现:变形后端部横向坐标趋于一致,可认为这些点位于同一平面内,即每条横向曲率弧的弦长相等。研究每条横向曲率弧发现:横向曲率弧并非标准圆弧线,其曲率半径不为恒定值。图12为最大轧制压下量为5%时,第8条横向曲率弧的曲率沿横向变化的情况。由图中可知,曲率变化很小,可将其视为标准圆弧。

图11 横向曲率的计算Fig.11 Calculation of lateral curvatures

图12 横向曲率变化Fig.12 Changes of lateral curvatures

在弦长相同的情况下,研究曲面柔性轧制横向曲率变化时,使用弧长来说明横向曲率变化是合理的:弧长越大,则轧件横向曲率越大。研究发现:最大轧制压下量不同的情况下,横向弧长变化趋于一致:均有一定的波动,先减小、再增大,最后慢慢减小;横向弧长变化很小。曲面柔性轧制过程中轧件质点进行协调运动,使变形尽量均匀化,但随着不均匀变形的逐渐积累,这个协调作用便慢慢变小。表现在弧长方面,就是弧长会出现一定的波动,但总体波动不大。

由圆弧几何关系可知弦长l、弧心角θ与半径R的变化关系为

由式(11)可以看出:当弦长一定时,圆弧半径与弧心角成反比;而弧长变化又与弧心角成正比,所以圆弧半径与弧长变化成反比,即弧长越大则圆弧半径越小,曲率越大。而横向弧长变化均不大,也说明每个特定的最大轧制压下量对应的横向弯曲变化很小,即轧件的横向弯曲状况趋于一致。

综上所述,曲面柔性轧制过程是一个板材不均匀变形的协调和积累过程,在整个变形过程中,板材质点流动不均匀导致变形由横向中心向两侧逐渐变小,在摩擦力作用与质点流动受阻的情况下,板料形成球形面件。考虑到摩擦、不均匀变形、回弹等因素,模拟结果证明本文所述柔性工作辊曲率半径计算方法可行。

5 轧制装置研制及成形试验

已开发出的曲面柔性轧制装置如图13所示。该装置使用上下两个多点调整式柔性工作辊,柔性工作辊采用直径为5mm的光轴。每个柔性工作辊分别设有十个调形单元进行控制,能够实现柔性工作辊的弯曲与控制。该装置的成形件最大宽度为300mm。两根柔性工作辊轴端部分分别设置两啮合齿轮,以保证柔性工作辊的同步旋转,柔性工作辊可以顺时针或逆时针两个方向旋转。装置的技术参数如表2所示。

表2 工作辊和调形单元参数Table 2 Parameters of forming rools and adjusting units

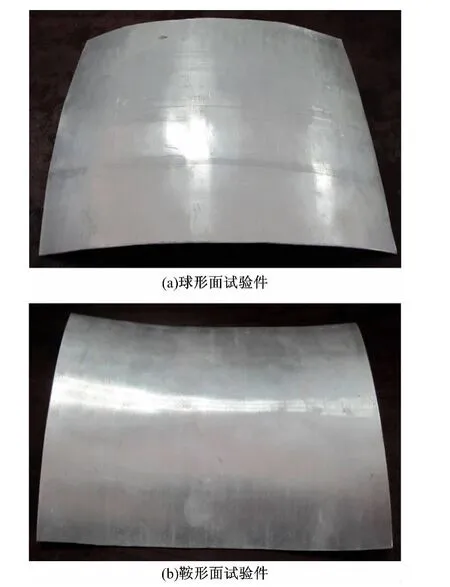

使用曲面柔性轧制试验装置,采用不同厚度的钢板、铅板、铝板等材料进行了成形试验,已经成形出球形面件、鞍形面件等曲面件,获得不同三维曲面的柔性轧制成形结果。

图14给出了使用该装置进行球形面件和鞍形面件的成形试验件照片。试验板料为厚度1 mm,长度200mm,宽度120mm的08Al钢板。

图14 试验件照片Fig.14 Pictures of test work pieces

综上可以看出:曲面柔性轧制方法是主要有以下特点:①成形质量好:曲面柔性轧制方法采用直线光轴作为柔性工作辊,柔性工作辊经过热处理后硬度较高,所以成形时,曲面件不易产生划痕等缺陷,表面光滑,质量好,易于后续加工及处理;②生产效率高:曲面柔性轧制方法是一种连续成形的板材加工方法,效率远高于模具成形等传统成形工艺;③设备成本低:曲面柔性轧制设备组成只需要上下两根柔性工作辊,并且柔性工作辊容易制作,通用性强,容易更换。只需进行简单加工即可装备,因此设备简单,造价低。

6 结 论

(1)曲面柔性轧制方法是在柔性工作辊上设置多个调形点并对其进行调形。通过柔性工作辊的旋转实现工件的连续进给和塑性变形,可以实现工件的连续、柔性成形。

(2)得出柔性工作辊曲率半径的计算方法并通过数值模拟方式进行了验证,结果证明该计算方法是有效的。

(3)数值模拟得到的球形面件证明了曲面柔性轧制方法的可行性,也说明了曲面柔性轧制过程是一个板材不均匀变形的协调和积累的复杂过程。

(4)在其余参数相同的情况下,随着轧制最大压下量的增大,轧件纵向曲率和横向曲率均会增大。

(5)基于曲面柔性轧制方法研制出了相关试验装置,并进行了相关成形试验。轧制出的典型曲面零件表面光滑、效果好,验证了曲面柔性轧制技术的可行性和实用性。

[1]Li Ming-zhe,Liu Yu-hong,Su Shi-zong,et al.Multi-point forming:a flexible manufacturing method for a 3-d surface sheet[J].Journal of Materials Processing Technology,1999,87(1-3):277-280.

[2]Li M Z,Cai Z Y,Sui Z,et al.Multi-point forming technology for sheet metal[J].Journal of Materials Processing Technology,2002,129(1-3):333-338.

[3]李明哲,胡志清,蔡中义,等.自由曲面工件多点连续成形方法[J].机械工程学报,2007,43(12):155-159.Li Ming-zhe,Hu Zhi-qing,Cai Zhong-yi,et al.Method of multipoint continuous forming for the freeform surface parts[J].Chinese Journal of Mechanical Engineering,2007,43(12):155-159.

[4]胡志清,李明哲,龚学鹏.三维曲面板类件的连续柔性成形技术研究[J].塑性工程学报,2008,15(1):51-54.Hu Zhi-qing,Li Ming-zhe,Gong Xue-peng.The continuous flexible method for forming the three-dimension surface parts[J].Journal of Plasticity Engi-neering,2008,15(1):51-54.

[5]Hu Z Q,Li M Z,Cai Z Y,et al.Continuous flexible forming of three-dimensional surface parts using bendable rollers[J].Materials Science and Engineering A,2009,499(1-2):234-237.

[6]Gong Xue-peng,Li Ming-zhe,Lu Qi-peng,et al.Research on continuous multi-point forming method for rotary surface[J].Journal of Materials Processing Technology,2012,212(1):227-236.

[7]周朝晖,蔡中义,李明哲.多点模具的拉形工艺和数值模拟[J].吉林大学学报:工学版,2005,35(3):287-291.Zhou Zhao-hui,Cai Zhong-yi,Li Ming-zhe.Stretching process based on multi-point die and its numerical simulation[J].Journal of Jilin University(Engineering and Technology Edition),2005,35(3):287-291.

[8]陈雪.基于离散夹钳与多点模具的板材柔性拉形技术研究[D].长春:吉林大学材料科学与工程学院,2011.Chen Xue.Research on flexible stretch forming technology for sheet metal based on discrete-gripper and multi-point die[D].Changchun:College of Materials Science and Engineering,Jilin University,2011.

[9]龚学鹏,李明哲,胡志清.连续多点成形过程中起皱缺陷的有限元分析[J].机械工程学报,2010,46(22):31-35.Gong Xue-peng,Li Ming-zhe,Hu Zhi-qing.Finite element analysis on wrinkle during process of continuous multi-point forming[J].Chinese Journal of Mechanical Engineering,2010,46(22):31-35.