大型多功能风电机组主轴制动器惯性试验台的研制

2013-08-16吴东岩刘大欣谢徐州曾志勇陈胜根

吴东岩,刘大欣,谢徐州,曾志勇,陈胜根

(1.空军航空大学 军事仿真技术研究所,长春 130022;2.吉林大学 生物与农业工程学院,长春 130022;3.江西华伍制动器股份有限公司,江西 丰城 331100)

主轴制动器是风力发电(以下简称“风电”)机组最重要的部件之一,其性能直接关系到风电机组的运行安全。风电机组安装在高空,维修困难,所以要求各部件具有极高的可靠性。风电机组主轴制动器必须经过模拟实际工况的测试检验才能定型生产[1-2]。因此风电机组主轴制动器惯性试验台就是最重要的测试设备之一。

2012年,6MW风电机组已在我国风场安装运行。目前我国已经成为全球风电机组装机容量最大的国家,同时也是风电机组制动器部件的出口大国。而我国现有风电机组主轴制动器惯性试验台只能完成3MW及以下机组制动器的测试,并且国际上目前也没有大于此规格的惯性台架[3-4],为了满足国内风机行业的急需,根据用户的实际测试检验要求,作者研究出了该大型惯性试验台。

1 试验台的功能及要求

鉴于所研制的试验台造价较高,用户要求在确保风电制动器测试要求的前提下一机多用,可兼容其他制动器测试,并确定试验台的测试对象及功能如下。

(1)可以完成6MW及以下双馈型和直驱型风电机组主轴制动器测试。制动方式为惯性制动,制动器的技术参数见表1。

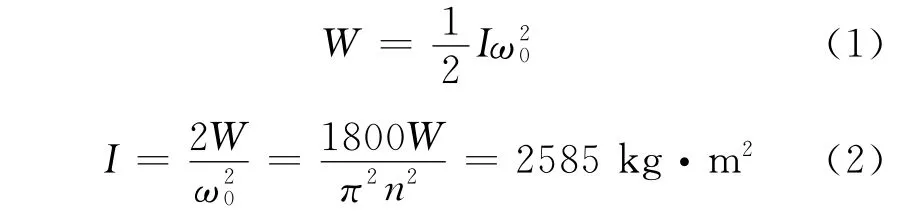

试验惯量值的确定方法为:取表1中双馈型制动功最大值3.186×107J,并取制动盘转速值1500r/min,由下式可求出试验台模拟惯量值[5]:

式中:I为台架模拟惯量值,kg·m2;W 为制动功,J;ω0为制动初角速度,rad/s;n为制动盘制动初转速,r/min。

依此确定试验台最大模拟惯量为3000kg·m2。

(2)可以完成起重运输、港口装卸机械的高速轴和低速轴制动器测试。制动方式为惯性制动,最大制动力矩为180.5kN·m,试验转动惯量为40000kg·m2,试验转速为8~250r/min。

(3)可以完成大型船用锚绞机用水冷制动器测试。制动方式为连续拖摩制动,最大拖摩力矩为16.5kN·m,稳定工作转速为200r/min。

(4)可以完成载重卡车行车制动器测试。制动方式为惯性制动和连续拖摩,最大制动力矩为50kN·m,试验转动惯量为2000kg·m2,试验转速为50~1200r/min,连续拖摩转速为300~500r/min,拖摩力矩为2.2kN·m。

试验台需要实现制动轮(盘)转速、制动钳夹紧力、制动器制动响应时间、制动过程时间、动态制动力矩、动态制动摩擦因数、制动过程制动力、摩擦面动态温度、静态制动力矩等的检测和记录。

2 试验台工作原理、基本参数和总体结构

2.1 试验台工作原理

由于试验台要求的功能以惯性制动为主,所以确定以能量守恒的原理实现测试功能,其原理用下式描述:

式中:W 为制动器摩擦功,J;I为风电机组的转动惯量,kg·m2;ω为制动盘的转动角速度,rad/s;t为制动时间,s;Tt为制动力矩,N·m。

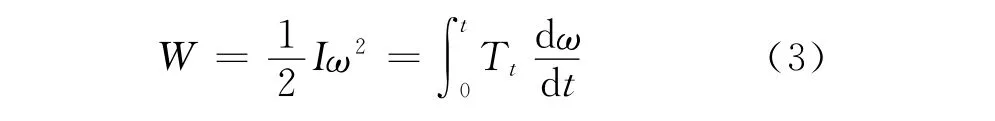

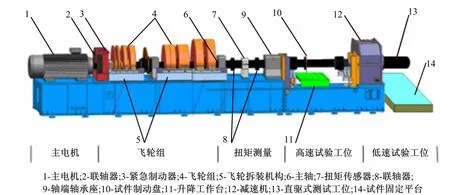

由此,惯性试验台的工作原理(见图1)可以是以等效模拟制动功为准则,用飞轮转动惯量模拟机组主轴系惯量,保证转速与机组主轴制动盘转速相同,并使被测制动器的安装和工作条件与机组安装时相一致。

图1 惯性试验台工作原理Fig.1 Working principle of inertia dynamometer

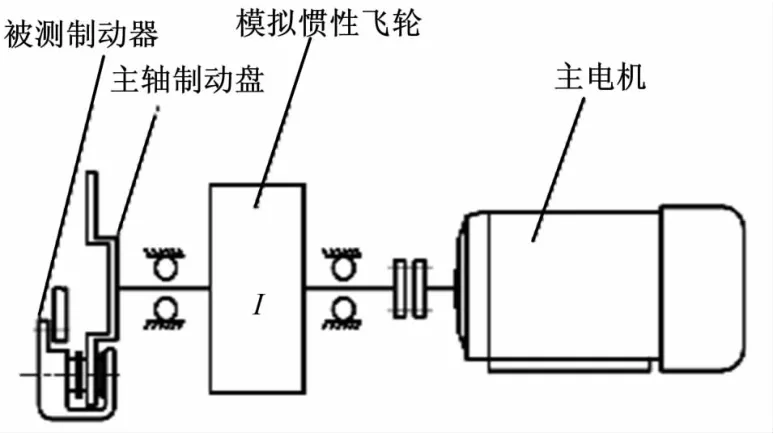

2.2 试验台基本参数

为了同时满足不同测试对象及功能的要求,试验台应有高速轴和低速轴两个测试工位。高速轴试验工位用于直驱型风电制动器以及各类安全制动器和水冷锚绞机制动器的测试。

根据测试对象及功能要求,确定试验台基本参数如表2。

表2 试验台基本参数Table 2 The basic parameter of inertia dynamometer

2.3 试验台总体结构

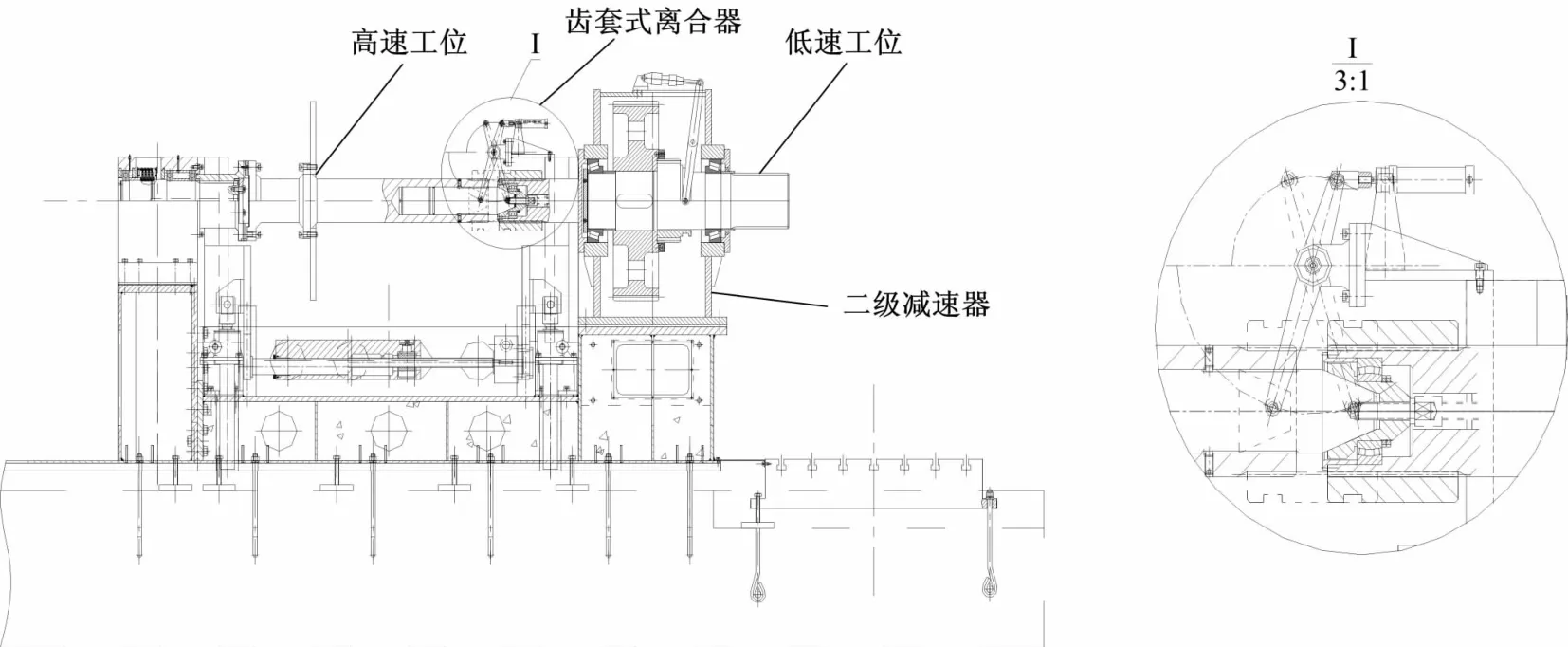

试验台的总体结构如图2所示,其主要由主驱动电机、惯量飞轮组、高速试验工位和低速试验工位4大部分组成。试验台主要用于完成双馈(或半直驱)风电制动器测试,同时兼顾起重运输机械大力矩盘式制动器、块式制动器、卡车行车制动器的测试。

图2 惯性试验台总体结构Fig.2 General structure of inertia dynamometer

3 关键技术

3.1 主驱动电机功率选择

风电制动器试验台不存在连续拖磨的工况,所以高速工位测试所需电机功率的选择主要取决于惯性系统的升速时间要求。风电制动器与车辆制动器不同,相邻两次制动时间间隔很长,所以惯性系统的升速时间可以长些,主要考虑试验周期要求即可。

首先给出惯量升速力矩Tl的表达式:

式中:ε为惯量角加速度,rad/s2;n0为惯量制动初转速,r/min;t为惯量升速时间,s。

求出惯量3000kg·m2,用180s从0升速到1500r/min所需驱动力矩为Tl=2610N·m。以此可选择电机的额定力矩。考虑到试验台驱动电机属断续工作,允许短时过载运行,为尽量减小电机额定功率,取短时过载电流为额定电流的1.3倍,则电机额定力矩Te为

现选择交流电机功率为315kW,额定转速为1500r/min,由式:

可求出驱动力矩为2005N·m,此电机满足升速要求。

对于低速试验工位,按锚绞机连续拖摩制动方式,额定转速为240r/min,制动力矩为6.5kN·m,求出电机功率应为345.5kW。由此最终确定电机功率为355kW。

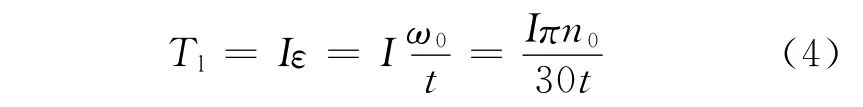

3.2 惯性飞轮直径确定与强度校核

参考现有试验台飞轮速度,一般不超过120m/s。为此把总惯量3000kg·m2的飞轮分为两组:大飞轮组惯量为1500kg·m2,许用转速为1500r/min,小飞轮组惯量为1500kg·m2,许用转速为2000 r/min。按最高线速度120m/s,求出两组飞轮直径并加以圆整后分别为1500mm和1150mm。

为确保飞轮安全,材料选为40Cr,并按锻造→粗加工→探伤→调质→精加工的工艺过程进行加工。同时选择其中1件大飞轮(如图3所示),按1.25倍额定转速(即1800r/min)进行有限元分析和强度计算[6-7]。采用Inventor软件求出的Mises应力和位移如图4所示。键槽应力集中处的最大Mises等效应力为278.3MPa,而40Cr调质处理后其强度极限值为540MPa,则飞轮的安全系数为1.94,满足安全要求[8]。

图3 大飞轮零件图Fig.3 Sketch map of large flywheel parts

图4 1800r/min时大飞轮的仿真分析Fig.4 Simulation analysis of large flywheel in 1800r/min

3.3 制动力矩测量方法

在惯量一定的条件下,制动力矩与减速度成正比,因此可用测量减速度的方法间接测量制动力矩,即:

考虑到风电机组制动时间只有几秒到十几秒,无论数据采集和计算都不如直接用扭矩传感器测量方便,故本台架采用一台80kN·m的扭矩传感器装于制动盘与主轴之间,见图5。

图5 扭矩传感器安装结构Fig.5 Assembly structure torque sensor

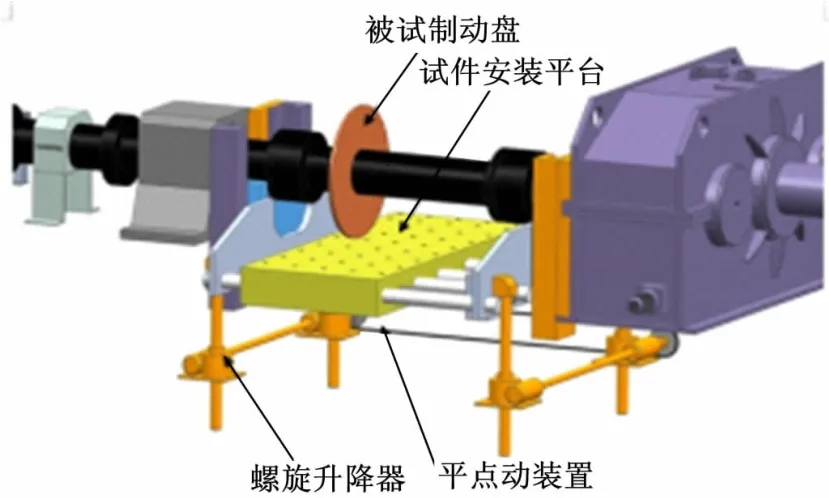

3.4 被测试制动器安装平台

为了便于安装各种不同尺寸的被测试制动器,本台架设计了一种二维工作台(见图6)。工作台可以升降,也可以沿轴向平移。升降动作由4个联动的螺旋升降器完成。平移则用二根同步丝杠来实现。制动产生的侧向力由工作台两侧的导向滑道来承担。工作台的升降和平移可以电动或手动实现。

图6 升降工作台结构图Fig.6 Structure of lift tables

3.5 飞轮组的惯量分配

由表1的制动功可计算出飞轮级差。取双馈型和直驱型两个制动功3.186×107J和3.312×107J,两者差0.126×107J,以此求出当制动盘转速为1500r/min时,惯量级差≤102kg·m2就可以满足风电主轴制动器测试要求。但考虑到本试验台可兼顾载重卡车和其他制动器的测试,故取级差为

台架的飞轮组惯量(单位均为kg·m2)分配为:I0=60(基础惯量Imin);I1=40;I2=80;

3.6 低速试验工位

为满足直驱式风电和锚绞机等制动器低转速大制动力矩的测试要求,试验台尾部增加一个二级减速箱。第一级减速比为i=4。由于惯量主轴许用力矩为80kN·m,则减速箱输出轴许用力矩为200kN·m。可模拟的制动惯量最大值I′max为

可以完成直驱式风电机组制动器测试。

第二级传动比为i=2。两级总传动比i=8。许用力矩为16.5kN·m。可模拟的制动惯量最大值I′max为

可以满足锚绞机水冷制动器的测试要求。

试验台高速试验工位与低速试验工位通过试验心轴联接。动力传递采用齿套式离合器。结构如图7所示。

图7 高、低速试验工位的动力传递与减速箱Fig.7 Power transmission under high and low speeds test condition and reduction gearbox

3.7 载重卡车行车制动器的安装方法

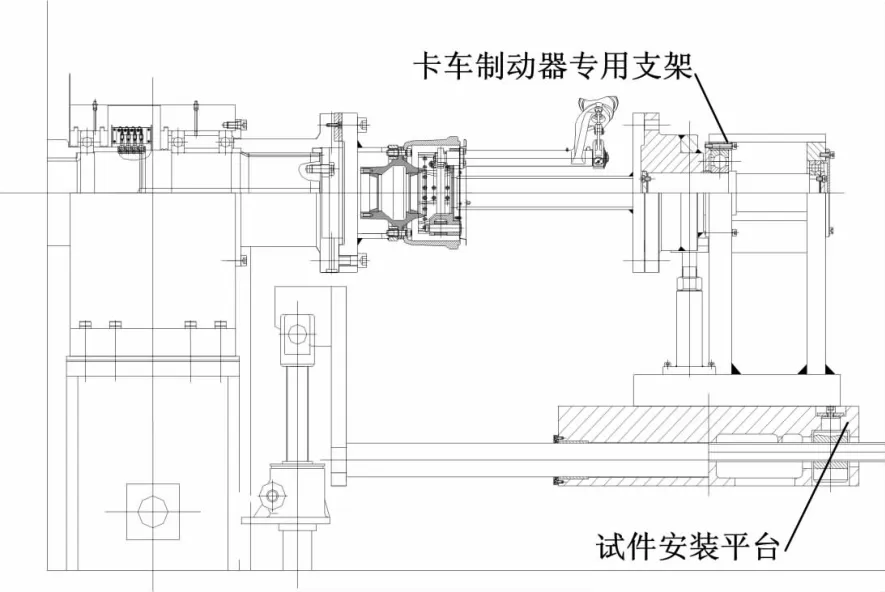

在高速试验工位的试件安装平台上,可安装专用的支架用于满足载重卡车制动器的安装和测试。结构如图8所示。

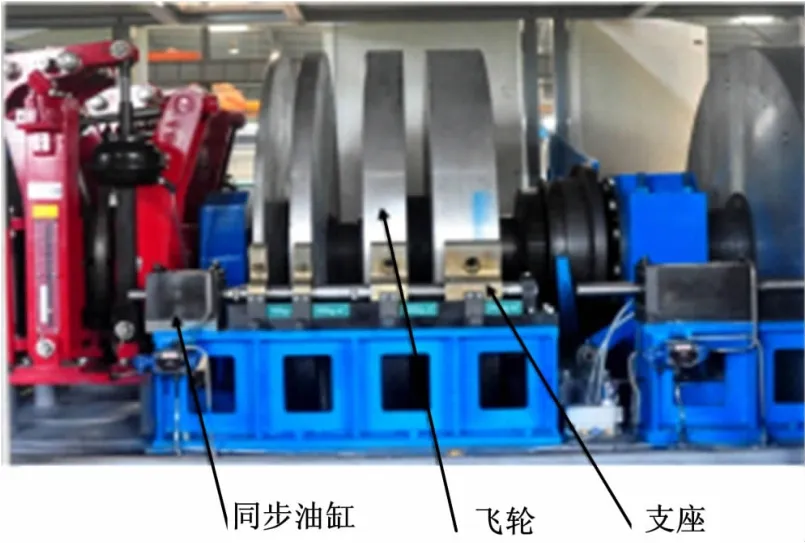

3.8 飞轮的拆装机构

由于试验台飞轮较重,最大飞轮质量达1800 kg,试验台专门设计了飞轮的液压拆装装置,如图9所示。在飞轮外缘两侧设有固定支座,支座由同步油缸推动沿水平方向移动。当需要拆装的飞轮与支座固定后,就可以在油缸的推动下实现水平移动。

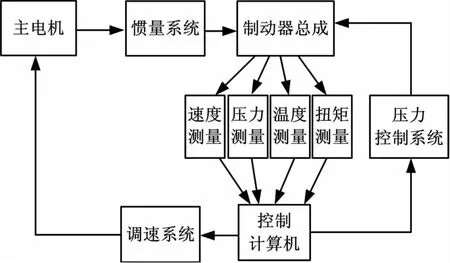

3.9 试验台的电控原理

试验台的电控原理如图10所示。

图8 试件安装平台上安装专用的支架Fig.8 Install dedicated support in specimen installation platform

图9 飞轮的拆装机构Fig.9 Disassembly and assembly mechanism of flywheel

图10 试验台电控原理图Fig.10 Schematic diagram of test bed electric control

4 试验台的性能验证

本试验台已于2012年8月交付用户使用。图11是试验台现场安装外观图。该试验台先后完成了德国西门子(上海)委托的SBD130-E01和SBD55-F03两种型号制动器的测试。

图11 试验台现场安装外观图Fig.11 Test bed on site installation

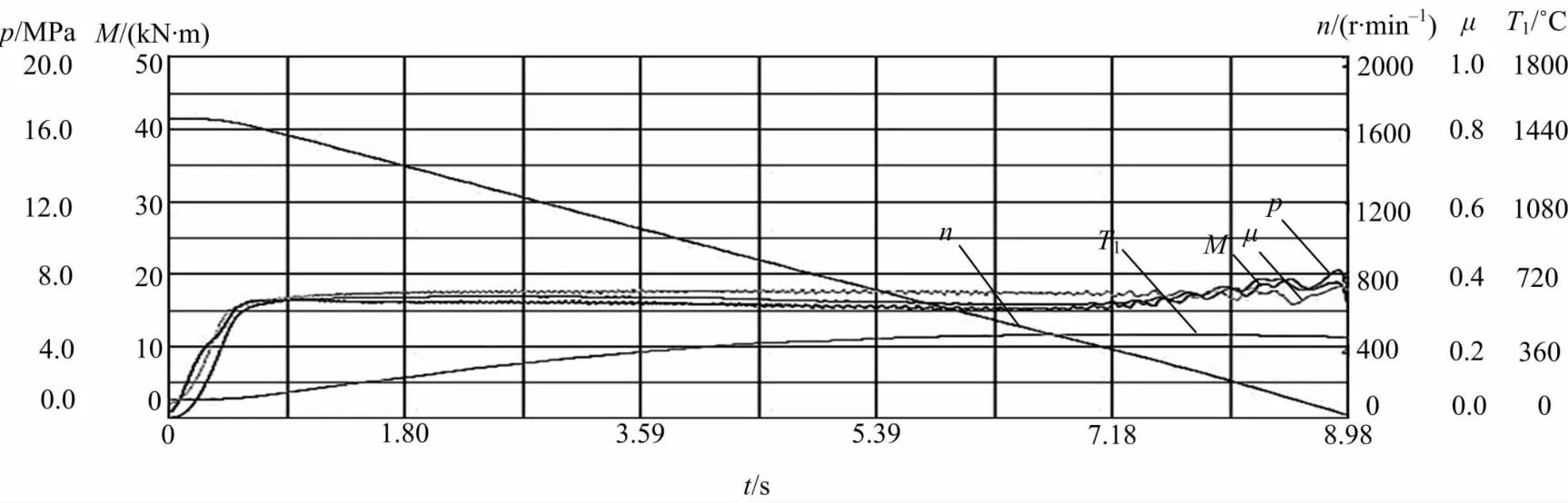

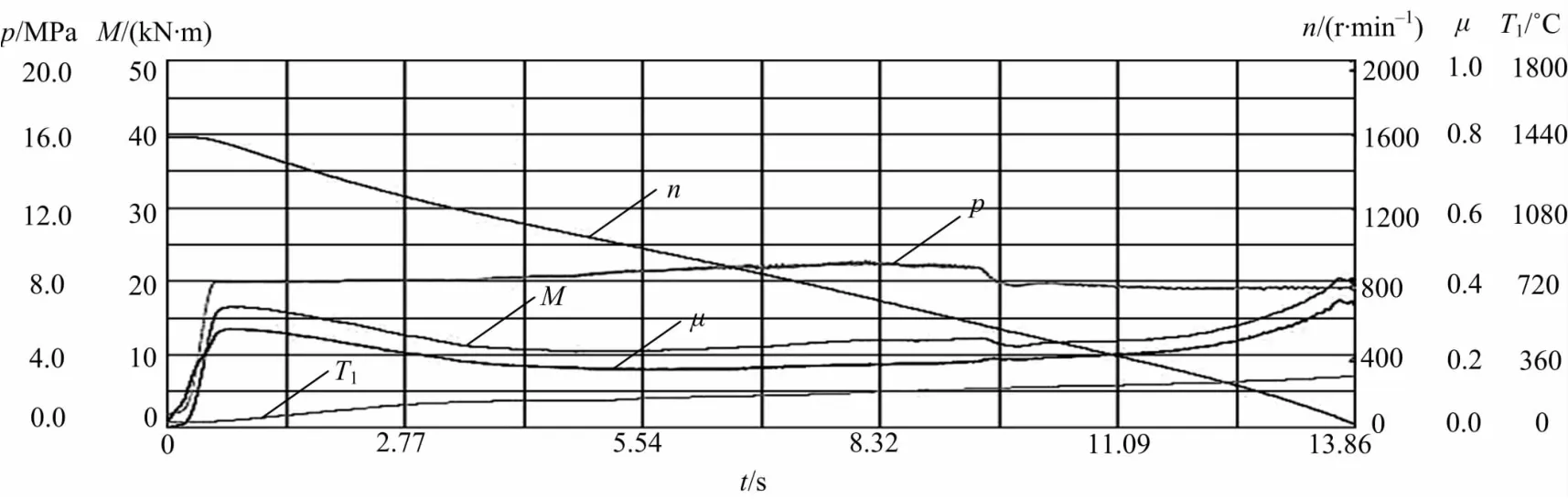

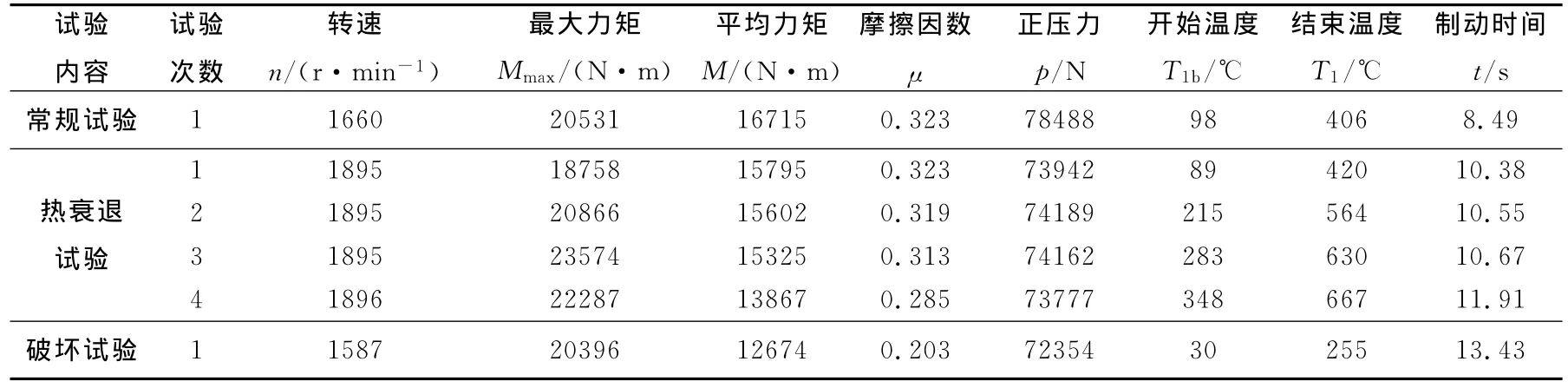

测试内容包括常规制动性能、制动衬片热衰退性能和严苛破坏性制动三种测试。图12~图14是三种测试的典型数据记录曲线。三种测试试验结果如表3所示。测试结果证明该试验台完全实现了风电制动器测试功能要求。

图12 常规制动性能曲线Fig.12 Conventional braking performance curve

图13 衬片热衰退性能曲线Fig.13 Brake linings heat fade performance curve

图14 严苛工况破坏性制动性能曲线Fig.14 Harsh conditions destructive brake performance curve

表3 三种试验结果数据Table 3 Testing data of three kind of experiments

5 结 论

(1)6MW大型风电机组主轴制动器惯性试验台的研制成功,解决了我国大型风电机组配套制动器测试的急需,为风电机组配套制动器可靠性提供了重要验证手段。同时该试验台能兼顾多种类型制动器的测试,尚属首创。

(2)与现有同类试验台相比,本试验台具有高、低速惯性飞轮组合和高、低速两个试验工位,以及可垂直和水平调整的工作台等新型结构,同时满足了多种不同类型制动器的测试需要。

(3)经实际测试证明,本试验台结构合理,测试性能完善,操作简便,数据可靠,得到了用户的肯定。

在成功完成大型风电制动器测试的基础上,用户正在开展其他品种制动器的测试,以求最大限度地开发设备的潜能。

[1]任清晨.风力发电机组工作原理和技术基础[M].北京:机械工业出版社,2010.

[2]Tony Burton.风能技术[M].武鑫,译.北京:科学出版社,2007.

[3]陈严,欧阳高飞,叶枝全.大型水平轴风力机传动系统的动力学研究[J].太阳能学报,2003(5):729-734.Chen Yan,Ouyang Gao-fei,Ye Zhi-quan.Dynamic analysis of HAWT drive train[J].Acta Energiae Solaris Sinica,2003(5):729-734.

[4]杨逢瑜,陈艳丽.风力发电机混合式刹车系统的电磁涡流刹车研究[J].机械设计与制造,2009(4):191-193.Yang Feng-yu,Chen Yan-li.Research of the electromagnetic eddy current brake as the auxiliary brake for the wind turbines[J].Machinery Design & Manufacture,2009(4):191-193.

[5]王铁山,曲波.汽车摩擦材料测试技术[M].长春:吉林科学技术出版社,2005.

[6]Huang De-zhong,Shen Ji-bao.Study on mathematical model of test bench for vehicle anti-clock braking system[C]∥2009Second International Conference on Intelligent Computation Technology and Automation,2009.

[7]Juan A Cabrera,Antonio Ortiz,Juan J Castillo,et al.A Fuzzy logic control for anti-clock braking system integrated in the IMMa tire test bench[J].IEEE Transactions on vehicular technolocy,2005,54(6):1937-1949.

[8]曲波,郑阳,刘大欣.风电惯性台架模拟惯量的计算[J].吉林大学学报:工学版,2011,41(增刊1):155-159.Qu Bo,Zheng Yang,Liu Da-xin.Calculation of inertia moment about wind turbine test-bed braking system[J].Journal of Jilin University(Engineering and Technology Edition),2011,41(Sup.1):155-159.