提纯氯乙烯精馏残液中1,1-二氯乙烷的研究

2013-08-16韩建军

韩建军

(天辰化工有限公司,新疆 石河子 832000)

1 高沸物的处理方法

氯乙烯精馏工艺过程通常由低沸塔系统和高沸塔系统构成。在低沸塔中除去轻组分杂质,在高沸塔中除去重组分杂质。含有氯乙烯的高沸物组分由高沸塔底部排出,并在后续的回收塔中回收部分氯乙烯后装桶外销。每年产生约八百吨高沸残液,随着生产规模的扩大,该产量还会增加。

目前,国内电石法PVC企业对精馏的一般处理办法是将氯乙烯精馏残液经过过滤、油水分离、脱色、除去水分和杂质后,回收大部分物质用做混合溶剂。处理工艺过程是,从高沸塔分馏得到的高沸物残液,在回收装置中进一步脱除VCM,使其品质得到部分提高后作为产品出售。现有工艺仅仅回收氯乙烯单体,而其中的二氯乙烷含量大于65%的高沸物残液被直接装车卖出,由于高沸物杂质含量高、主含量低,故在价格方面没有优势。为提纯二氯乙烷,提高市场价格,天辰化工公司对现有的高沸物回收装置进行了分析后,通过技改提高了高沸物的品质,提高了经济效益,经回收溶解在残液中的VCM,降低了原料消耗,也减少了环境污染。

国内也有企业因氯乙烯精馏残液沸程范围很宽,将其作为二、三元物系处理,即低沸点组分、中间馏分和重组分。通过蒸馏截取中间馏分。经过处理,分离提取1,1-二氯乙烷,1,1,2-三氯乙烷和四氯乙烷等单一氯代烃,进一步作为有机化工原料。但是,由于在氯乙烯合成高沸残液中的杂质除氯乙烯外,大部分为顺、反-1,2-二氯乙烯及三氯乙烯,其沸点分别为60℃、47.67℃和86.7℃,与1,1-二氯乙烷的沸点接近,利用精馏的方法不能获得较好的分离效果[1],并且设计流程长、消耗高、经济性不明显。

国内也有采用以氯气加成的方法,使残液中上述烯烃转化为烷烃,拉大使其沸点与1,1-二氯乙烷的沸点差,然后,通过精馏获得95%以上的1,1-二氯乙烷。该方法虽然可以从VC合成高沸残液中获得较高纯度的1,1-二氯乙烷[2],且成本低廉,尾气中的氯气可以用废碱液吸收,不会造成二次污染,但氯气操作危险,实现工业化也需要进行研究。

因此,在现有基础上进行部分技术改造,以达到提升高沸物中二氯乙烷含量是切实可行的方法,而且改造简单、见效快,同时,回收氯乙烯更加有利于节降低能耗。

2 高沸物的组成

天辰公司氯乙烯合成过程中高沸残液,根据氯乙烯合成系统的操作条件,其中,高沸点物质的含量一般为0.1%~0.5%(体积分数)。为了简化过程,常把高沸物看作是1,1-二氯乙烷单一的化合物,实际上,由于原料乙炔和氯化氢气带入杂质,以及气相催化反应本身的选择性,使反应后的合成气乃至精馏系统中,含有许多种高沸点物质,并已由色谱分析和元素分析所证实。该气体中含有1,1-二氯乙烷,以及顺、反-1,2-二氯乙烯、三氯乙烯、三氯甲烷、偏氯乙烯、四氯乙烯、1,2-二氯乙烷、三氯乙烷、四氯乙烷、氯乙烯、乙炔等二十多种杂质[3]。粗高沸物中的要质含量见表1。

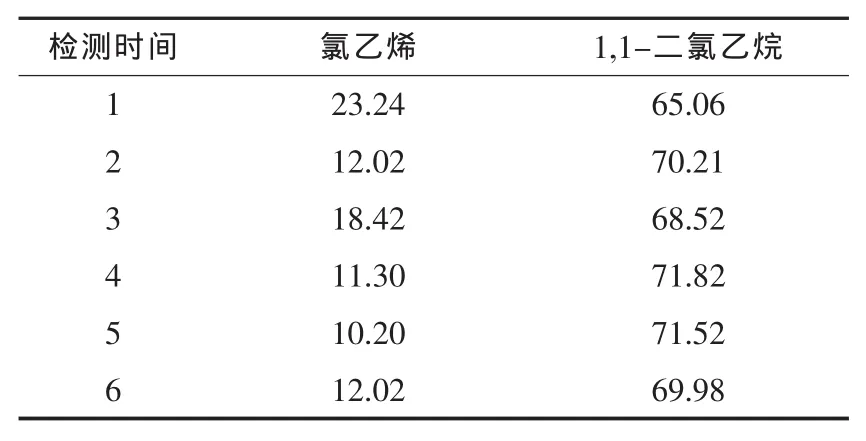

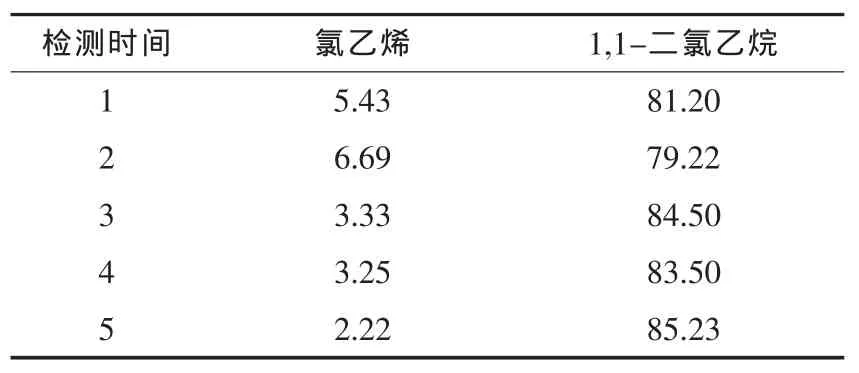

表1 粗高沸物中的杂质含量 %

3 现有装置存在的问题

图1 高沸物残液蒸出系统改造前工艺流程示意图

在氯乙烯的精馏过程中,为得到高纯度的氯乙烯单体,在高沸塔中使高于氯乙烯沸点的杂质全部在塔底脱除,二氯乙烯、三氯乙烷等杂质定时被排出系统,成为高沸残液。图1为改造前高沸物处理工艺流程示意图。高沸塔排放的高沸物直接进入残液蒸出釜,蒸出釜底部通过80℃度热水进行连续加热,将其中的氯乙烯单体进一步脱除,塔顶通过冷却水冷却其中的水分,VC通过气水分离后,送入氯乙烯气柜中进行回收,底部塔釜中高于设定液位的高沸物存入贮槽中,待售处理,高沸物的蒸出塔采用单层填料塔,塔顶设置冷却器,通过7℃水对系统中的单体进行冷却,塔在微正压下操作。

由于系统在运行过程中,精馏的高沸塔塔釜温度随着系统中的高沸物含量变化而不断波动,这个波动主要来自转化系统的操作和副反应的控制。因此,塔底的高沸物排放阀开启不稳定,而且不规律,造成操作人员很难把握后续系统的运行,同时,高沸物蒸出塔顶7℃水水温太低导致有部分氯乙烯变为液态。

(1)产出的高沸物中还有大量的氯乙烯等低沸点成分,二氯乙烷含量最高时只有70%左右。装置改造前的高沸物主含量见表2。

表2 改造前的高沸物主含量分析数据 %

(2)塔顶气液分离罐中有时还有液态的单体。

(3)塔底液位波动频繁,而且,塔填料中的温度不稳定。

(4)塔的整体压力不稳,高塔排料时,压力升高较快,塔顶温度不能及时调节,分离器中单体量较多。

4 分析及对策

通过对以上问题的分析和研究,进行了针对性的改造,目的是使1,1,-二氯乙烷含量通过蒸馏后能够达到80%以上,同时,大幅度降低高沸物中的氯乙烯含量。针对系统进料不稳、温度波动大控制较难、塔顶带液等问题进行了改造,同时,通过实验探索操作的优化数据。

4.1 实验室操作参数优化分析

通过水浴加热高沸物,罐顶部采用真空泵控制压力,通过改变温度,压力等,模拟出装置的最优参数。实验示意图见图2。

实验仪器:安捷伦7890A气相色谱仪1台;安捷伦LC1260液相色谱仪1台;500 mL圆底烧瓶1个;250 mL 平底烧瓶 1 个;普通温度计(0~200)℃1支;2 500 mL抽滤瓶1个;配气瓶1个;大功率磁体搅拌器HG23-99-1北京分析仪器1个;上海科恒抽真空容器及抽真空装置;高沸物容器(自制);真空表(-60-0)kPa;加热装置;导管;长沙开元恒温水浴锅。

色谱纯试剂:1,1-二氯乙烷、三氯乙烯、乙醛、偏二氯乙烯;色谱标准气:氯乙烯、乙炔、二氯乙烷、氮气、氧气;尾气吸收液12%氢氧化钠。

4.2 试验过程及影响

4.2.1 蒸馏温度的影响

反应温度过高,物料损失较大;过低,不利于氯乙烯的脱出。在压力一定的情况下,选择50℃左右较好。

4.2.2 氯气量的影响

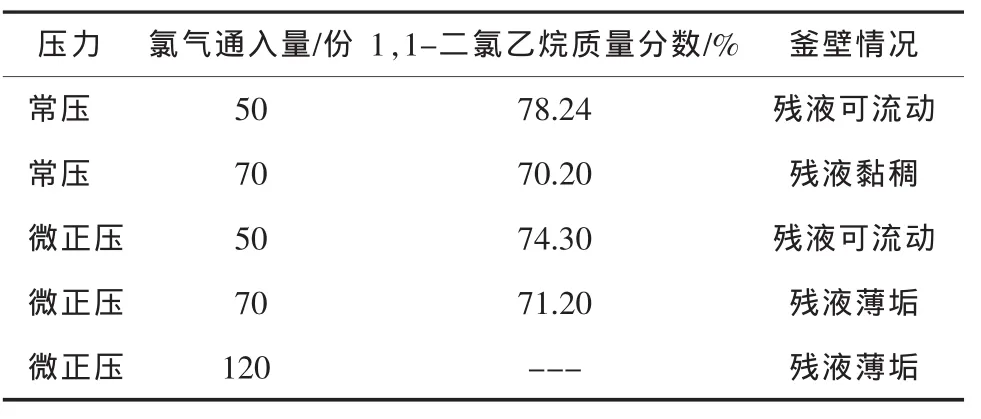

通入氯气量对二氯乙烷纯度的影响见表3。

表3 通入氯气量对二氯乙烷的影响[6]

4.2.3 蒸馏压力的影响

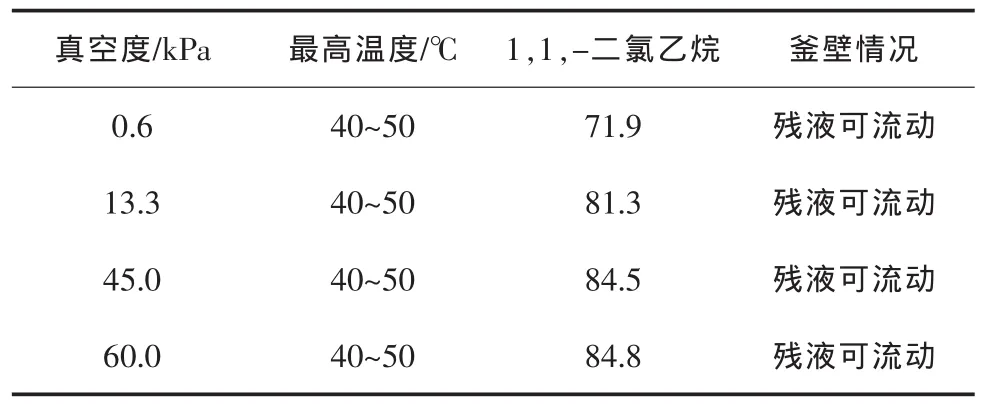

由于高沸物残液组分复杂,在蒸馏过程中易发生聚合、粘接等现象。为了减少这些现象,采用减压蒸馏的方法,同时,将通过温度试验检测到的最佳温度进行控制,其结果见表4。

表4 真空度对二氯乙烷纯度的影响

4.3 实验结果分析及装置的改造

在相同的压力下,并非温度越高越有利于二氯乙烷的提纯,温度高导致二氯乙烷挥发,造成浪费,如果这样操作导致二氯乙烷在氯乙烯精馏过程中循环,会影响氯乙烯的质量。选择50℃左右最佳,但二氯乙烷的含量并没有达到预期要求。

采用减压蒸馏,釜底不易粘附,真空度越高,二氯乙烷含量越高;由于是易挥发物料,真空度过高物料损失严重。综合各方面因素,在45~60 kPa的真空度区间,二氯乙烷的含量没有太大的差异,在45 kPa下,已达到期望值,为节省能源确定为45 kPa。

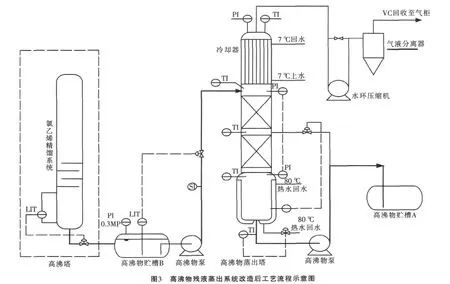

通过以上的实验及分析,对装置进行了如图3所示的改造。改造的主要内容是,为稳定系统进料流量,将系统中高沸物贮槽B作为中间罐,通过泵控制进料量,保证系统的稳定进料;对塔进行了改造,将一段填料改为二段填料,使塔釜的回流液在填料上进行传质传热,更有利于塔釜物料中氯乙烯的脱除;塔顶增加真空系统,在设备最许的条件下,尽量降低真空度;增加塔釜温度、塔压差、塔出料等自控功能,实现全自动控制。因通氯不安全,故在改造中未进行氯化改造。

5 效果评价

改造后,装置运行稳定,温度波动范围为0.03℃,真空度通过压缩机变频调节,可以通过高沸物中二氯乙烷的含量进行调节,系统压差小,传热传质效果明显。装置改造后的高沸物主含量见表5。

表5 改造后的高沸物主含量分析数据

由表5可知,改造后,二氯乙烷的产品质量得到了很大的提高。由于旧系统受到高沸物蒸馏塔设计压力的限制,真空度最大只能提高到25 kPa,没有达到前期在实验室中的45 kPa,因此,其产品质量还有进一步提升的空间。

通过改造,回收了绝大部分的氯乙烯单体,这些氯乙烯单体进入气柜再进行循环利用,提高了氯乙烯的产率;由于改造前出售的高沸物中氯乙烯含量高,在夏天高温下,有一定的挥发性,不仅污染环境,且给买方的运输及贮存、人员安全带来了隐患,改造后,生产的高沸物中的二氯乙烷含量高,氯乙烯含量低,不利于安全运输和环保。

改造的全套系统采用自动化控制,降低了人员的操作频次和劳动强度,中控通过电脑远程控制操作,同时,通过串级控制,将重点的温度及压力由电脑控制,提高了工作效率。

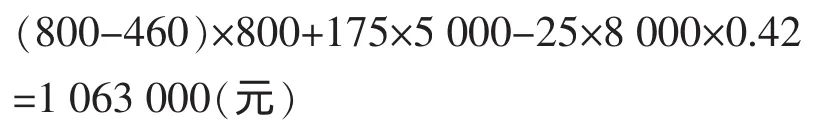

40万t/a PVC装置每年产生800 t高沸残液,改造前二氯乙烷含量不高,高沸物均价为460元/t。其中,氯乙烯含量为25%,每年浪费氯乙烯单体约二百吨,以每吨单体按5000元计,每年损失一百万元左右。改造后,提升了产品质量,产生了很大经济效益。高沸物提升至800 t/a;回收了约80%的氯乙烯单体,每年为175 t。改造增加的费用主要为压缩机及泵的用电25 kW·h,0.42元/kW·h,改造后提高的经济效益为:

[1]崔金保.氯乙烯生产工艺的技术改进.聚氯乙烯,2007,(8):42-44.

[2]杨凤玲,程芳琴,李 华.氯乙烯高沸残液的精制技术及综合利用.聚氯乙烯,2005,(3):39-40.

[3]李 军,张 俭.氯乙烯合成高沸残液中1,1-二氯乙烷的分离.聚氯乙烯,2001,(5):57-58.