高纯盐酸及氯化氢的安全环保治理措施

2013-08-16秦国昌魏成江

秦国昌,魏成江,张 军

(昊华宇航化工有限责任公司,河南 焦作 454002)

昊华宇航焦作厂区“双十万吨”离子膜生产装置于2004年9月投产,经过几年的发展,相继在沁阳厂区扩建44万t/a烧碱、40万t/a离子膜系统,现离子膜烧碱生产装置3条生产线产能共54万t/a。其中,焦作厂区10万t/a生产线位于市区,高纯盐酸及氯化氢岗位原料为氯气、氢气,主要产品为高纯盐酸及氯化氢,对氯气、氯化氢的安全、环保要求极为严格,现对近几年的安全环保事故及其对应改造进行分析。

1 氯化氢及高纯盐酸生产工艺流程

来自氯氢工序合格的氯气、尾氯与合格的氢气按 1.00∶1.05~1.00∶1.10 的比例进入石墨合成炉在灯头燃烧,生成的氯化氢气体从石墨合成炉顶部导出,经石墨冷却器冷却至40℃以下,再进入氯化氢分配台,供PVC生产用或去吸收系统制成高纯盐酸。去吸收系统的氯化氢气体经I级膜式吸收器、Ⅱ级膜式吸收器、尾气吸收塔自下而上被水吸收生成高纯盐酸,尾气由水力喷射器抽入水封槽后放空,也可以由尾气吸收塔排空口直接排空。纯水由填料塔顶部加入,经填料塔、Ⅱ级膜式吸收器,到I级膜式吸收器自上而下在各级吸收器中逐步吸收氯化氢。在I级膜式吸收器底部形成合格的商品盐酸或自备酸,进入盐酸中间罐,再由盐酸泵打入成品酸罐待售或自备酸罐供制碱工序使用。

2 安全环保事故及改造措施

2.1 转化岗位爆炸事故

2.1.1 事故经过

2004年8月27日23:00,生产调度通知聚氯乙烯分厂转化岗位提流量,由200 m3/h提到600 m3/h,提流量后,氯化氢流量波动大,转化岗位联系氯化氢合成岗位稳定流量,28日2:50,氯化氢合成岗位通知转化岗位停了1台炉,2:52混合器温度开始上升,在1 min内,由9℃升至50℃(最高设定温度为50℃),2:53发生爆炸。爆炸点分别是乙炔阻火器弯头、乙炔总管及调节阀和清净房顶乙炔冷却器。

2.1.2 原因分析

(1)高纯盐酸及氯化氢岗位在调节流量过程中,氯化氢瞬间大量过氯,造成转化着火爆炸,是造成事故的直接原因。

(2)合成停送氯化氢后,过氯的氯化氢通过降膜吸收器由尾气吸收塔排空至吸收塔而污染大气。

2.1.3 对策

(1)将混合器温度与乙炔调节阀进行连锁,在混合器温度达到报警温度时,乙炔总调节阀自动关闭。

(2)制定转化紧急停车事故应急预案,转化岗位发现混合器温度高时,立即通知合成岗位,合成岗位按转化事故应急预案进行操作。

(3)进行环保改造,减少氯气对大气的污染。

2.1.4 紧急停车事故应急预案

(1)合成岗位接到转化

紧急停车信号或转化岗位接到合成岗位紧急停车信号,由2名微机操作员打开各炉吸收水切断阀、调节阀,依次给各台炉加吸收水,各台炉吸收水量保持为4~5 m3/h,避免吸收水量小导致尾气吸收塔排空冒氯化氢;第一时间通知主控,将各台槽电流降至7 000A。紧急情况下,班长可直接通知制碱主控降电流,再通知生产调度;同时,通知氯氢岗位将液化量调至最大。

(2)操作人员在室外依次打开各炉氯化氢分配台上做酸阀,调节前2台炉阀门时,开度不宜过大、过猛,避免氯化氢量大;关闭送氯化氢阀,保持炉压为30 kPa,以备压酸;倒做酸后,加强对氯化氢纯度的分析。

(3)操作人员拿对讲机至二楼,关闭各台炉排污阀,检查各级膜吸冷却水,后去监控各台炉尾气排空口,如发现冒氯化氢,及时通知微机操作员加大吸收水量;如吸收水不能及时调节,改用旁路阀进行调节。

(4)操作人员在炉前调节各炉进炉氯气、氢气流量。

(5)班长同时通知调度转化岗位停车、制碱电流降至7 000 A。

2.2 系统突然停车,合成炉过氯

2.2.1 事故经过及原因分析

2010年8月,8台电槽全部跳停,当时,高纯盐酸及氯化氢岗位有3台蒸汽合成炉和1台水套炉运行,3台蒸汽炉的氢气流量均为980 m3/h左右,水套炉的氢气流量为880 m3/h左右。由于突然停车,合成炉氢气流量较大,灭炉时按规程操作需“先关氢、后关氯”,由于操作员慌乱、紧张,关闭炉前阀门时,速度较慢,导致炉内存在大量氯气。灭炉后,开始置换合成炉,炉内大量氯气随着炉内氯化氢经降膜吸收器、尾气吸收塔排至大气。由于氯气不能被吸收器内吸收水吸收,造成尾气吸收塔排空冒氯气。

2.2.2 改造措施

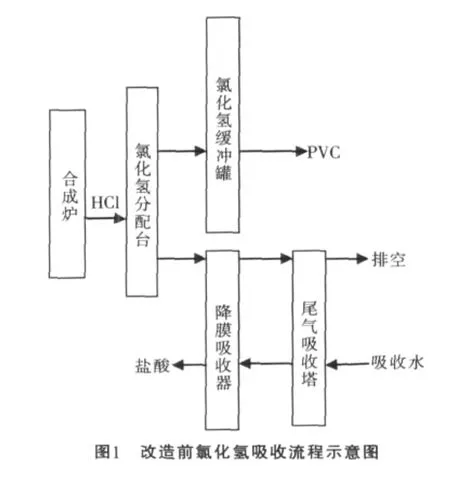

改造前氯化氢吸收流程示意图见图1。

氯气、氢气在合成炉内充分燃烧后,生成的氯化氢一部分经氯化氢缓冲罐送至PVC分厂生成氯乙烯;另一部分经二级降膜吸收器、尾气吸收塔用纯水进行吸收;未吸收的尾气通过尾气吸收塔排空。

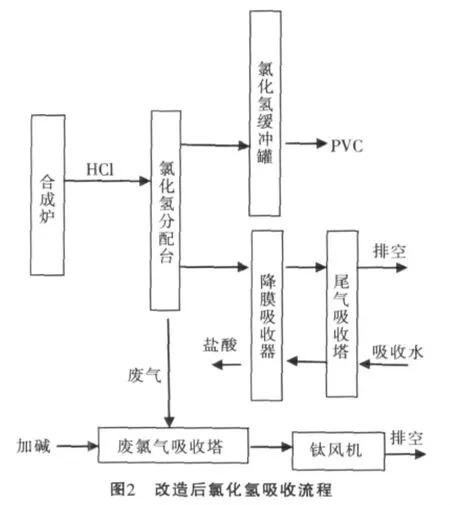

改造后吸收工艺流程示意图见图2。

氯气、氢气在合成炉内充分燃烧后,生成的氯化氢一部分经氯化氢缓冲罐送至PVC分厂生成氯乙烯;一部分经二级降膜吸收器、尾气吸收塔用纯水进行吸收;未吸收的尾气通过尾气吸收塔排空。如炉内含有废氯气,可通过废氯气吸收塔内碱液吸收,经钛风机排空。

2.2.3 改造后的操作方法

(1)合成微机操作人员突然发现氯气、氢气压力急剧下降为零时,在当班班长统一指挥下,立即向转化岗位发送紧急停车信号,同时,用电话说明情况。

(2)合成看炉操作人员在微机工的指示下,关闭炉前所有氯气、氢气阀门,先关氢气、后关氯气,或同时关闭。微机操作员关闭氯气、氢气自动阀;操作人员关闭自动阀前后手动阀及送氯化氢阀门,同时,关闭做酸炉的做酸阀。

(3)操作人员立即打开氢气手动排空阀将氢气排空;待废氯气吸收塔运行正常后,缓慢打开原氯排事故氯阀门,用碱吸收。

(4)打开各炉做酸阀用氮气分别对各炉进行置换,然后,改用工业风进行置换。当班班长与氯氢岗位联系后,将各台炉分配台上排事故氯阀门打开,各台炉抽负压进行置换,置换时,将分配上做酸阀关闭。

(5)1#、3#、5# 蒸汽合成炉停炉后, 将各台炉蒸汽排空阀打开,输送蒸汽阀关闭。

(6)当班操作人员将现场其余各阀门调至停车状态。

(7)一切工作就绪后,班长向调度及值班领导汇报情况,并做好记录。

2.3 销售盐酸、废硫酸导致氯化氢、废氯气污染大气

2.3.1 事故经过及原因分析

2009年11月8日,酸碱组的操作人员在给酸车装盐酸时,由于天气湿度大,出现大量的酸雾;11月12日,酸碱组在装废硫酸时,硫酸中的废氯气外泄。原因是,(1)原水流泵吸收系统能力小,在阴雨天气时,不能完全将罐车内酸雾吸收,造成装车时氯化氢从罐车溢出;(2)装车时,废硫酸吸收系统管线长,导致废硫酸溢出罐车口。

2.3.2 改造措施

改造前吸收流程示意图见图3。

氯气干燥产生的废氯气经废硫酸泵,由鹤管装至罐车内外售;罐内废氯气排至废氯气吸收塔内,经碱液吸收后排空。

高纯盐酸及氯化氢岗位生产的盐酸经盐酸贮罐、盐酸泵,通过鹤管进入罐车外售,罐车内酸雾由酸雾吸收系统进行吸收,尾气排空。

改造后吸收流程示意图见图4。

氯气干燥产生的废氯气经废硫酸泵,由鹤管装至罐车内外售;高纯盐酸及氯化氢岗位生产的盐酸经盐酸贮罐、盐酸泵,通过鹤管进入罐车外售;罐内废氯气排至废氯气吸收塔内经碱液吸收后排空。硫酸罐车、盐酸罐车内酸雾由酸雾吸收系统进行吸收后,含废氯气尾气及部分氯化氢酸雾再经碱封内碱液、废氯气吸收塔经碱液吸收后,尾气排空。

2.3.3 改造后的盐酸、废硫酸包装操作法

(1)盐酸包装操作法。气相软管与固定管连接,进口放入酸车槽罐内。关闭吸收水泵进口阀,开启出口管道回流阀。启动电机,缓慢打开吸收水泵出口阀,再打开去水力喷射泵的阀门,开始盐酸包装。根据盐酸包装酸雾吸收情况,逐渐关闭回流阀、调节抽力,确保水力喷射泵正常进行,酸雾完全吸收。装酸完毕,关闭出口阀,停泵,关闭进口阀。

(2)废硫酸装车操作法。检查废硫酸管道、阀门、废硫酸泵、陆用流体装卸臂各部件是否完好。打开内臂锁紧和外臂锁紧,牵引垂管,展开内、外臂,使垂管正对罐车灌口。握住垂管把手,拉下垂管,使垂管伸进罐车内合适位置,将外臂锁紧。打开酸雾吸收系统,关闭新增碱封排气阀;打开废硫酸罐的出口阀门、泵进口阀门、启动阀,缓慢打开泵的出口阀,打开回流入酸罐的回流阀来调节进入酸车的酸流量。装卸完成后,关闭硫酸泵出口阀,回流入酸罐的回流阀,停泵,关闭酸泵进口阀,硫酸罐出口阀。打开真空断流阀和外臂锁紧装置,提起垂管,排尽管内的介质残液。收回内、外臂,锁紧内、外臂,关闭真空断流阀,使整机处于收容状态。打开新增碱封排气阀,关闭酸雾吸收系统。

2.3.4 操作注意事项

(1)酸雾吸收水更新操作。每天取样分析吸收水的盐酸浓度,达到规定相对密度(≤1.046)时,打至聚氯乙烯废酸罐外售。外售后,打开纯水进口阀,补充吸收水循环槽液位至规定高度 (高出水力喷射泵出水管口0.4 m),继续循环吸收酸雾。

(2)碱封内碱更新操作。每周分析碱封内碱含量,当碱含量低于7%时,将碱封内碱排至废次钠贮罐中,待外售废氯气吸收塔内废次钠时,倒至罐车内外售。

3 结束语

该项目充分利用企业现有设施和场地,具有投资省、见效快的特点,满足了企业快速发展对安全环保的要求。目前,高纯盐酸及氯化氢岗位基本杜绝了氯化氢及氯气对环境的污染,为持续稳定生产奠定了基础。