2×50MW热电联产机组的节能改造

2013-08-16杨军锋张伟星

杨军锋,张伟星

(内蒙古亿利化学工业有限公司,内蒙古 鄂尔多斯 014300)

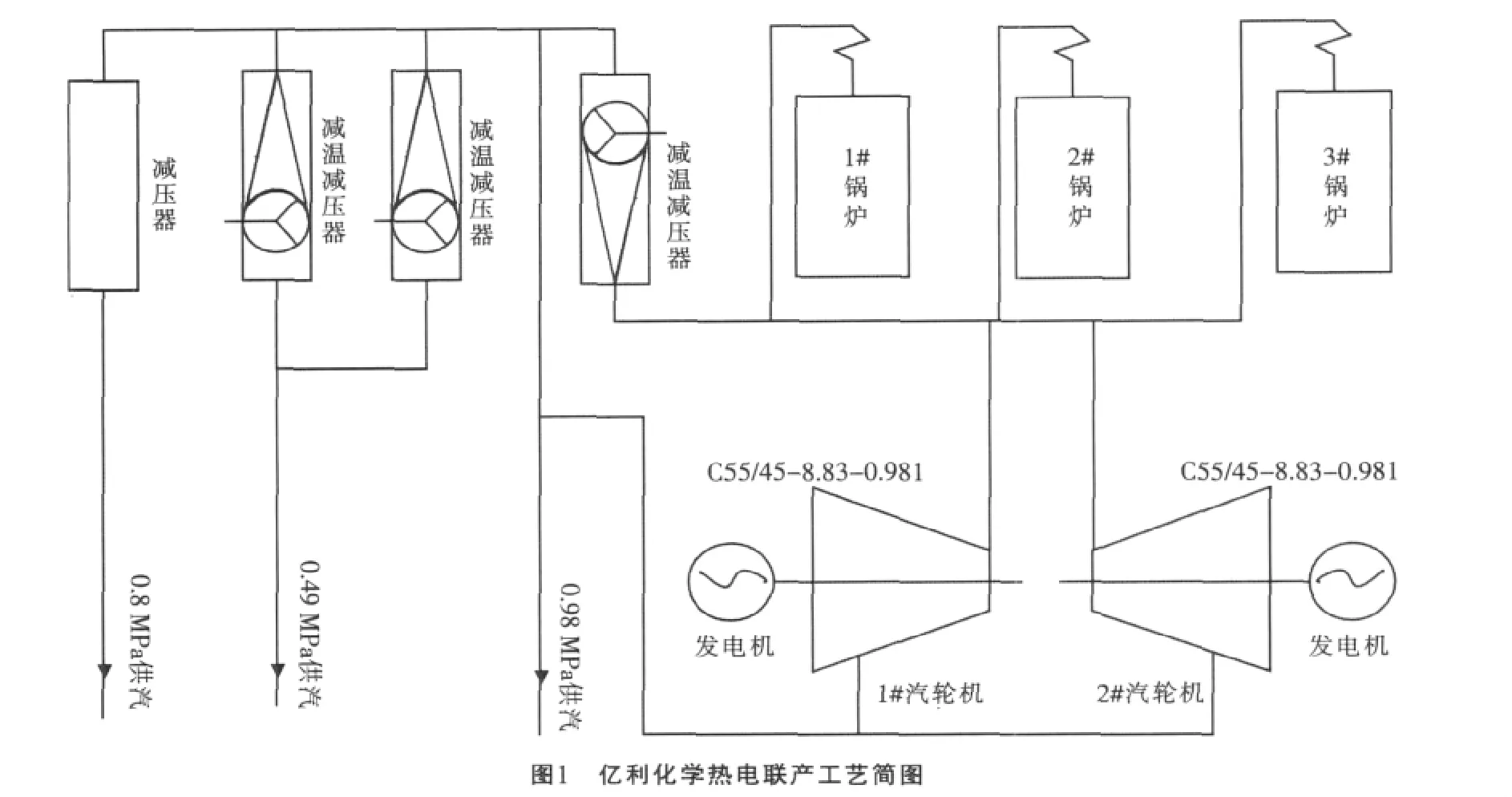

1 主要设备及工艺流程

内蒙古亿利化学工业有限公司成立于2004年,主要产品有40万t/a PVC树脂、36万t/a烧碱、6万t/a液氯、8万t/a盐酸,0.6万t/a次氯酸钠。热电厂承担对化工生产的所有供汽任务,现有3台220 t/h高温高压煤粉炉和2台C55/45-8.83/0.981可调整抽汽凝汽式汽轮机,随着国家对火力发电厂环保要求的加强,煤炭价格逐步攀升,热电厂的生产成本居高不下,因此,通过技术革新,推进热电厂节能降耗尤为重要。

热电厂一般运行2炉2机,为了保证化工供汽不中断,1台锅炉作为检修或备用,供汽一般由2台机组三段抽汽供出0.98 MPa蒸汽,部分蒸汽通过减温、减压装置变成0.49 MPa和0.8 MPa蒸汽,满足3种不同化工装置的蒸汽需求,只有在机组故障和不能满足供汽条件时,用一级减温减压器代替机组三段抽汽供汽。热电联产工艺示意图见图1。

2 锅炉新增蒸汽旁路系统改造的必要性

根据热电联产机组工艺的特殊性,结合该厂的实际供汽方式,可以实现回收利用启炉的对空排汽,并节约除盐水和缩短启炉时间。火力发电厂的设备因锅炉制粉系统磨损比较大,设备故障频繁,导致启炉次数增加,为了保证供汽压力稳定,始终有1台锅炉处于检修或备用状态,锅炉每次启动都是额定参数启动,在升温、升压过程中浪费大量的蒸汽。由于锅炉主蒸汽管道长,主蒸汽管道末端只设计Ø28×4疏水管1个,蒸汽疏水流通量小、暖管时间长,造成启炉时间长,导致锅炉燃油、除盐水、厂用电量增加,并有大量蒸汽浪费。2012年6月,为了回收利用启炉时的对空排汽和缩短启炉时间、减少启动费用,对3台锅炉主蒸汽系统进行节能改造。

3 锅炉主蒸汽系统改造

锅炉主蒸汽新增旁路系统截图见图2。

从8 m3台炉来汽电动门前的主蒸汽管道接出Ø133 mm×14 mm材质为12Cr1MoV钢的管道,引至一级减温减压器入口电动门后,压力调节阀前。把每次锅炉启动时排掉的大部分蒸汽,通过一级减温减压器作为化工供汽的汽源,回收利用锅炉启动时的对空排汽,减少除盐水使用量,又能增加锅炉主蒸汽管道的蒸汽流通量,缩短启炉时间,节约锅炉启动油耗和用电。

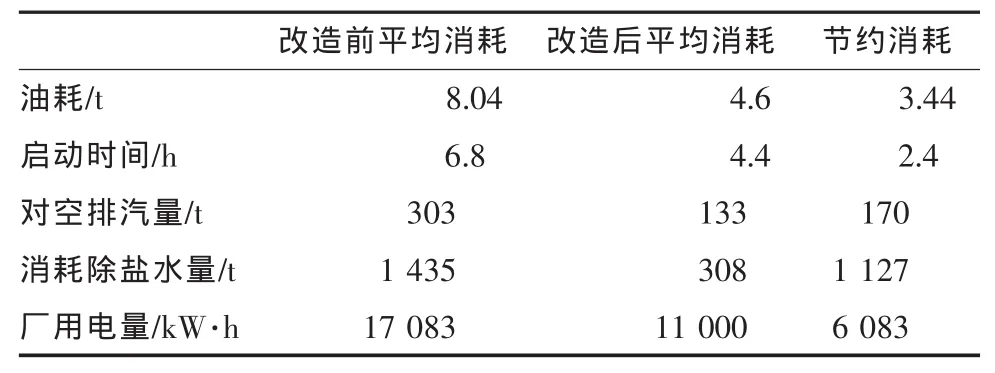

4 锅炉主蒸汽系统改造效益

锅炉主蒸汽系统改造前后,启动消耗的比较情况见表1。(1)节约助燃油量3.44 t,每吨柴油7 800元计,节约资金26 832元。(2)锅炉启动用电量消耗节约6 083 kW·h,以上网电价0.246 kW·h元计,节约资金1 496元。(3)回收利用锅炉对空排汽170 t,以预算蒸汽价 60元/t计,节约资金10 200元。(4)把锅炉对空排汽作为化工用汽,除盐水相应节约170 t和锅炉启动时间缩短2.4 h,减少对空气排汽168 t,共节约338 t除盐水,除盐水按预算10元/t计,节约资金3 380元。(5)锅炉启动回收利用对空排蒸汽,相应机组三段抽汽供汽减少170 t,锅炉提前2.4h并汽,增加发电量50000kW·h,以上网电价0.246元/kW·h计,节约资金12 300元。锅炉主蒸汽系统改造以后,每次锅炉启动比原来节约资金共54 208元。按该公司热电厂2011年锅炉启动22次计算,每年锅炉启动节约资金119.2万元。

表1 锅炉改造前、后启动消耗量对比