乙烯蒸发器凝液系统的改善

2013-08-16李红花朱志勇

李红花,朱志勇,李 闯

(天津乐金渤海化学有限公司天津300452)

天津乐金渤海化学公司的氯乙烯装置采用平衡氧氯化技术,主要有氧氯化、直接氯化、二氯乙烷精制、二氯乙烷裂解和氯乙烯精制等核心生产工序。主要原料为氧气、氯气和乙烯。其中,氯气来自本公司的烧碱装置,氧气由外部的气体工厂提供,乙烯则从国外进口。

1 乙烯罐区系统介绍

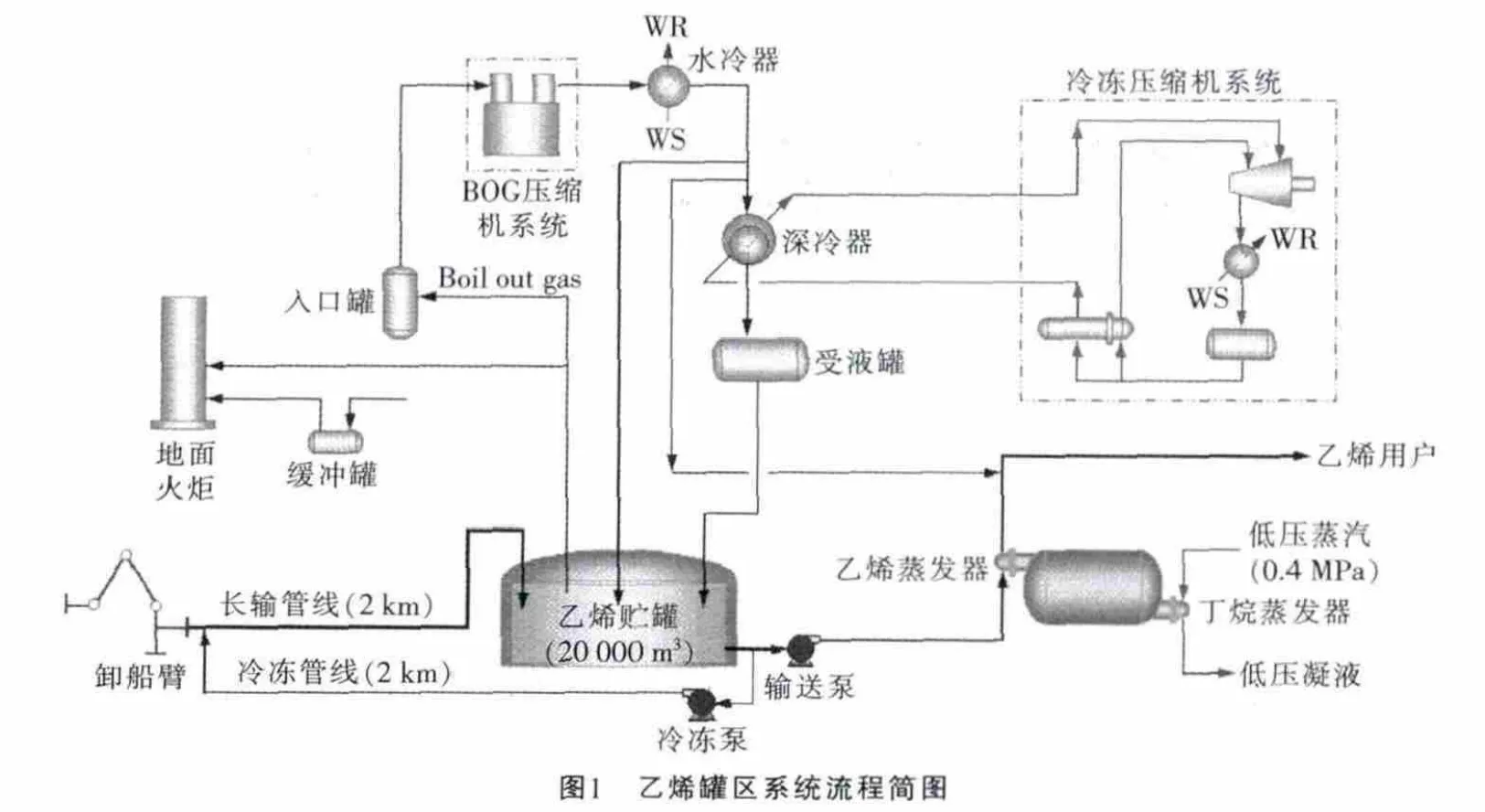

低温液体乙烯先由运输船定期运至码头,通过船上的泵经卸船臂、长输管道(2 km)送至厂区内的低温乙烯贮罐(双层结构,内罐容积为20 000 m3),贮存在低温贮罐中的液体乙烯经输送泵送至乙烯蒸发器,在此液体乙烯被加热变成气相,气相乙烯最终输送到氯乙烯装置,供氧氯化和直接氯化等工序使用。

乙烯罐区系统的设备吸收外部热量,使得乙烯储罐中的液体乙烯温度上升并有气相蒸出,从而使罐压升高。为保持贮罐处于低温运行且不超压,需要用BOG(即Boil out gas)处理系统和冷冻压缩机系统来移走热量。从贮罐出来的气相经入口罐送到BOG压缩机系统压缩,升压后的气相乙烯再经水冷器、深冷器被冷凝成液相送至乙烯受液罐,受液罐中的液相乙烯再被送回低温乙烯贮罐,从而确保其保持低温。在乙烯用户运行时,经BOG压缩机升压的气相乙烯也可直接送至用户,以节约乙烯蒸发所需的热量。深冷器的制冷剂为由丙烯冷冻机组提供的丙烯。

在没有卸船作业时,为防止长输管线中的液体乙烯吸收外部热量而使管线压力升高,需要用冷冻泵将贮罐中少量的液体乙烯送至长输管线的远端,再经长输管线回到罐中,利用此循环完成对长输管线的冷却。生产异常时,乙烯系统的放空气及丁烷蒸发器的放空丁烷都送至地面火炬燃烧处理。乙烯罐区系统流程简图见图1。

2 乙烯蒸发器系统的存在问题

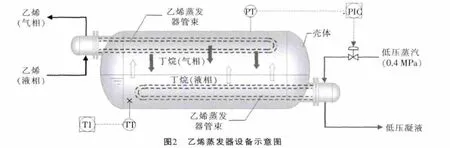

乙烯罐区的乙烯蒸发器共2台,同时运行,单台乙烯蒸发能力为13.5 t/h。该蒸发器的结构设计不同于普通气化器,采用的是乙烯蒸发管束和丁烷蒸发管束置于同一壳体内的联合结构设计。丁烷蒸发管束位于壳体的下部,乙烯蒸发管束位于壳体的上部,壳体内充装一定量的丁烷液体,运行时丁烷的液位要高于丁烷蒸发管束。其工作原理为,丁烷蒸发器管程内通入0.4 MPa的低压蒸汽,使壳程内的丁烷液体被加热气化,丁烷蒸气上升,与上部的乙烯蒸发管束接触,利用丁烷再次液化的潜热将管束中的液体乙烯气化。采用这种间接加热蒸发乙烯的设计,避免了蒸汽直接加热液体乙烯温差大、对设备材质要求高的问题。外送乙烯气体的蒸发量可以通过设定丁烷壳程的压力来控制蒸汽调节阀开度进行调节。即在不同压力下,丁烷的气化量不同,再次液化时的潜热也不同,从而达到调节乙烯气体的蒸发量的目的。乙烯蒸发器设备示意图见图2。

该公司氯乙烯装置于2007年4月开车后,发现乙烯蒸发器的蒸汽凝液无法正常返回至凝液系统,为了保障气相乙烯的正常供给,凝液只好现场排至厂内雨排系统,导致蒸汽和凝液系统的不平衡,需要额外加大脱盐水的补加量。相应地,锅炉水系统的处理药剂消耗也高于设计量,并且凝液的热量也没能得到回收,造成了巨大的浪费。

造成以上问题的原因为该处的蒸汽处于蒸汽管网的末端,本身的压力较低,形成凝液后的压力低于低压蒸汽凝液管网的压力,再加之该凝液返回凝液管网的管线较长,使得凝液无法正常返回。

3 改善方案

3.1 初步改善方案

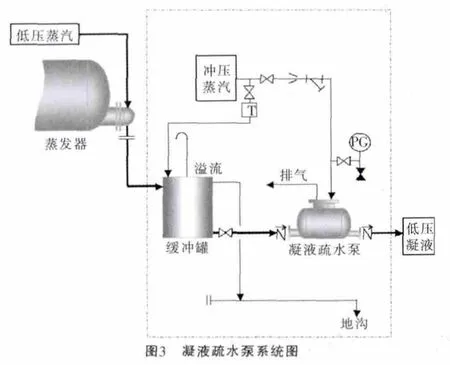

将原来疏水器更换成包括贮水缓冲罐、凝液疏水泵的回收系统,并从临近的蒸汽管网引出0.7 MPa的中压蒸汽作为凝液疏水泵的动力蒸汽。凝液疏水泵的工作原理分为如下几步。

(1)充水。在充水过程中,蒸汽进口阀和泵出口止回阀关闭,泵排汽阀和泵进口止回阀开启。凝液疏水泵的联动机构处于低位,泵内无压。

(2)开始压送。浮球随着凝液的流入而上升至排水点,凝液疏水泵的联动机构动作到高位,泵内带压,阀门全部处于第一步的相反位置。

(3)结束压差。随着凝液的排出,浮球下降,直至凝液疏水泵的联动机构动作到低位,泵内压力释放,保留水封。

(4)重新充水。蒸汽或空气进口及泵出口止回阀重新关闭,排气阀和进口止回阀开启,重新进入充水状态,重复动作过程。

在泵前增加了贮水缓冲罐和溢流管线,以确保蒸发器的排凝是连续的,并且在疏水泵出现故障不能及时输送凝液时,可以通过溢流确保乙烯蒸发过程不受干扰。凝液疏水泵系统图见图3。

按设计100%负荷时,2台蒸发器的蒸汽用量为9.0 t/h,故安装了2套额定输送能力为5 t/h的凝液疏水泵。经过近一年的运行,证实本次改造基本实现了回收凝液并保障乙烯蒸发系统安全运行的目标。

2008年8月,氯乙烯装置进行了生产能力的提升改造。改造后的生产能力约为原设计的115%。由于原料气相乙烯的需求量增加,乙烯蒸发器系统蒸汽用量加大,凝液输送量也随之增加。原来增加的凝液疏水泵表现出能力不足,尤其是进入冬季后,溢流量更大。造成以上现象的原因如下。

(1)乙烯蒸发器的负荷随扩能而升高,2台蒸发器的蒸汽用量约为10.5 t/h,已经超过了蒸汽凝液泵的额定输送量;

(2)凝液疏水泵系统的保温不好,在冬季时,动力蒸汽进入泵体后,大部分蒸汽冷凝,使得动力蒸汽的做功效率下降,表现为冬季时溢流量比较大;

(3)由于动力蒸汽凝水严重,使得对泵体的内件有一定的气蚀冲击,加之中压蒸汽本身压力又略高于凝液疏水泵的工作压力,从而加剧了这种冲击,造成了凝液泵中部分内件因气蚀有一定程度的损坏,密封变差,影响了泵的工作效率。

3.2 方案的完善

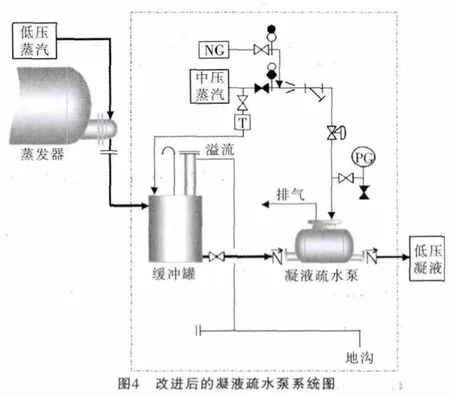

(1)增加1根动力氮气线,正常采用氮气作为输送动力。由于氮气为不凝气体,大大提高了做功效率;蒸汽动力线作为故障时备用线。

(2)更换损坏的内件,并在动力线上增加减压阀,将动力气的入泵压力调至泵的工作压力,减少其对内件的冲击,确保内件的密封性,保证泵的工作效率。

(3)泵的工作过程具有周期性,在一个工作周期内完成充水、加压输送、排气、再充水等步骤,内输送的水量即为泵的容量,这个容量是固定的,无法改造。通过增加接管并将泵入口罐的溢流管线提高的方法,提高了泵入口的压头,缩短了泵完成充水步骤的时间,间接提高了泵的输送能力。

(4)改善保温条件,保障在使用蒸汽动力时的做功效率,在回收水的同时,更多地回收热量。改进后的凝液疏水泵系统图见图4。

4 改进效果

通过改善回收蒸汽凝液约为10.5 t/h,即在蒸汽凝液系统中,可以减少脱盐水的补加量为10.5 t/h。该公司自处理脱盐水的成本约为12.6元/t(含折旧),故仅水费节约金额为132.3元/h,按年操作时间8 000 h计,年节约费用为105.8万元。

根据现场实测,凝液的温度为80℃左右。改造前,额外补加的10.5 t/h脱盐水温度约为20℃左右,在进入除氧器时需要用蒸汽进行加热。即热量回收方面,节约了用于加热补加脱盐水的蒸汽用量。80℃水和20℃水的焓差约为251 kJ/kg,即回收的热量约为2 635.5 MJ/h,经计算该热量折算成蒸汽约为1 250 kg/h。该公司的蒸汽主要依靠锅炉燃烧烧碱装置的副产氢气,需求差量靠燃烧天然气得到。按照燃烧天然气产生蒸汽来计算蒸汽成本,蒸汽的成本约为190元/t,故热量方面的节约金额为237.5元/h,按年操作时间为8000h计,年节约费用为190万元。

动力由蒸汽改为氮气,以及锅炉水系统处理药剂量的减少也节约一定的费用,金额较小,可忽略不计。综上,年总节约费用为295.8万元。