氯碱生产中盐泥高效清洁处理技术的研究及应用

2013-08-16常新军

常新军

(新疆天业(集团)天能化工有限公司,新疆 石河子 832000)

盐泥综合利用一直是氯碱化工行业的难题。由于盐泥中有大量残留氯根,如直接排放,对土地植被严重污染,堆放盐泥的地方往往寸草不生,用作水泥生产中时,会对水泥质量产生很大影响。为了行业的健康和可持续发展,解决盐泥处置问题迫在眉睫。

开发以盐泥为原料制备盐泥陶粒项目,目前,正处于中试阶段,主要进行工艺研究,为后续生产提供依据和保证。陶粒广泛使用在建筑保温,生产建材、水处理滤料、无土栽培基料等方面。工业化生产后,不但从根本上解决了盐泥的污染问题,而且产生新的经济增长点,真正实现了环保效益、经济效益、社会效益“三效”并举。

1 盐泥的特性及治理现状

盐泥是氯碱行业继电石渣之后最主要的工业废渣,排放量大。以采用电解食盐水生产工艺的32万t/a离子膜烧碱项目为例。每年产生万吨盐泥,盐泥主要成分为SiO250.43%、水分约为36%、CaCO3约 8.14%、Mg(OH)24.34%、NaCl约 1.09%及少量的Fe2O3等,因该公司采用膜法冷冻除硝,所以盐泥中不含 BaSO4。

目前,国内内陆地区氯碱企业产生的盐泥大多采用提取BaSO4后,掩埋或直接倾倒、堆积等处理方式。随着国家节能减排要求的提高,盐泥的无害化处理和利用已成为本行业发展面临的巨大挑战。为此,新疆天业集团围绕盐泥的无害化处理和利用做了大量实验研究工作。

2 主要研究内容

(1)利用盐泥制砖。将适量的盐泥加入到蒸压粉煤灰砖生产线中去,探索研究盐泥的最大掺入量。结果是盐泥的掺入量有限,而对蒸压粉煤灰砖强度的影响较大。

(2)从盐泥中提取 Mg(OH)2。 提取 Mg(OH)2的收率很低,从经济效益角度衡量,可行性不高,而且还有大量废浆液,容易产生二次污染。

(3)利用盐泥制备盐泥陶粒。盐泥掺混粉煤灰、少量焦粉烧结陶粒,盐泥最大掺入量达30%,且不产生二次污染。

3 存在的关键问题及解决思路

(1)关键问题

a.盐泥的掺混前处理。

b.烧结温度的控制。温度过高,会出现过烧现象,产品结块,外观差;温度过低、则会出现生料,致使产品强度不达标。

c.原料掺混比例的控制

(2)解决思路

a.采取晾晒、烘干、粉磨相结合的措施,使盐泥易混配均匀。

b.对烧结炉各个部位温度进行精准监测,并对多个烧结温度进行实验,最佳烧结温度范围。使用立式窑,防止烧结不均匀。

c.总结出确定在保证陶粒高强度基础上的盐泥掺入量最大的配方。

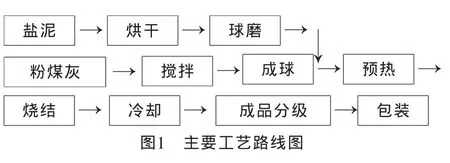

4 主要工艺路线

陶粒主要是以SiO2和Al2O3在1 200℃高温条件下熔融,经一系列化学反应后,形成陶质、瓷质、玻璃质,赋予陶粒最本质“陶”的技术特征。具体工艺路线见图1。

盐泥陶粒配方:(以重量份计)粉煤灰70~80份,盐泥 20~30 份,粘结剂 2~10 份,添加剂 0.001~1.00份,其中,粘结剂塑性指数>14。

操作步骤为,盐泥经过烘干,磨细后加至高速立式紊流搅拌机中与粉煤灰及焦炭灰按比例混合。搅拌均匀后,输送到成球机,通过加料速度和成球机倾斜角度,控制成球粒径大小。将生料球装填到烧结炉炉腔中,点燃烧结炉炉腔中的粉煤灰生料球的表层,并启动抽风系统在炉腔中产生负压,从而使炉腔中的粉煤灰生料球自表层向里层逐渐烧结。经窑烧结后,得到不同规格的盐泥陶粒,再经筛选、包装销售。

经质量监督机构检测,生产出的陶粒外观、桶压强度、堆积密度等各项指标均符合GB17431.1-2010《轻集料及其试验方法》标准中的相关指标要求。

5 结语

用盐泥为原料生产盐泥陶粒。按建设1套年产50 000 m3陶粒装置计算,每年处理利用盐泥1万t,以目前陶粒市场价格200元/m3计,每年新增产值1 000万元。生产的陶粒有成熟的市场,主要应用于建筑保温、建筑材料、水处理滤料、无土栽培基料等。以盐泥为主要原料,生产烧结陶粒,大量消化盐泥,从根本上解决氯碱化工行业发展中盐泥污染的困扰,而且通过装置工业化还能创造可观的经济效益。