生物质制备乙酰丙酸的研究进展

2013-08-14邹春华陈明强杨忠连胡青松

邹春华,王 君,陈明强,杨忠连,张 晔,胡青松

(安徽理工大学化学工程学院,安徽 淮南232001)

目前,大约有86%的能源和96%的有机化学品来源于化石资源[1]。随着煤炭、石油和天然气等不可再生资源的不断消耗,能源危机、温室效应和其它环境污染问题日益严重,可再生资源和化学品的探索已成为研究热点[2-4]。生物质是一类重要的可再生资源,分布广泛,储量丰富,作为有机化学品和材料的重要来源受到广泛关注。预计到2020年,全球将有50%的有机化学品和材料来源于生物质。美国计划到2020年至少有10%的化学基础产品来源于木质生物质,到2050年将提高到50%。我国也正致力于生物质能源的研究和探索,近年来有极大的发展[5-9]。

乙酰丙酸是来源于生物质的一种重要平台化合物,利用乙酰丙酸可以合成数量众多的精细化工产品、材料或能源物质。乙酰丙酸极易溶于水和醇、醚等有机溶剂,但不溶于汽油、煤油、松节油、四氯化碳等,其水溶液的酸性比醋酸强,低毒,易燃,具有吸湿性。乙酰丙酸含有α-氢、羧基和羰基等官能团,具有高反应活性及极好的亲核反应特性[10-13],能进行酯化、氧化还原、取代、聚合等多种化学反应,作为基础化学原料应用广泛。

目前,乙酰丙酸产量较低,市场供不应求,研究乙酰丙酸的生产及提纯工艺具有重大的现实意义。作者在此对生物质制备乙酰丙酸的生产工艺、催化剂类型及分离提纯方法进行综述,拟为生物质制备乙酰丙酸的工艺优化提供帮助。

1 乙酰丙酸的生产工艺

目前,乙酰丙酸的生产工艺按制备方法主要分为两大类,即糠醇催化水解法和生物质直接水解法[14-19]。

1.1 糠醇催化水解法

糠醇催化水解法是以生物质为原料,首先降解为糠醛,然后糠醛加氢生成糠醇,糠醇在酸催化下,通过水解、开环、重排反应生成乙酰丙酸。该法的关键在于开环和重排,其主要反应方程式为:

该法的代表工艺主要有:

(1)大冢化学药品公司的糠醇催化水解法:1mol糠醇,加1~1.5mol盐酸/草酸(催化剂)以及10~25mol水,在70~100℃下添加5~15mol的甲乙酮、二乙酮、丙酮、甲基异丁基酮或环己酮反应,可生成0.85~0.90mol(85%~90%)乙酰丙酸[20]。

(2)宇部兴产的糠醇催化水解法:100g糠醇,加300~800g解离常数为10-6~10-4的有机酸(乙酸、丙酸、丁酸或戊酸)作溶剂,加30~100g水和0.3~0.8mol非氧化无机酸,在60~80℃下反应,收率达89.5%。

(3)法国有机合成公司的糠醇催化水解法:1mol糠醇,加水1.5~10mol,以强质子酸(盐酸、氢卤酸、硫酸)作催化剂,催化剂用量为水用量的2%~20%,常压、60~100℃下反应,收率为83.0%[21]。

(4)美国固特里奇的糠醇催化水解法:采用两步法,先在高沸点溶剂邻苯二甲酸二甲酯中,以37%盐酸和丁醇处理糠醇,得到乙酰丙酸丁酯,然后乙酰丙酸丁酯与盐酸共热,得到乙酰丙酸。该法步骤多、条件苛刻、成本高,基本已淘汰[22]。

1.2 生物质直接水解法

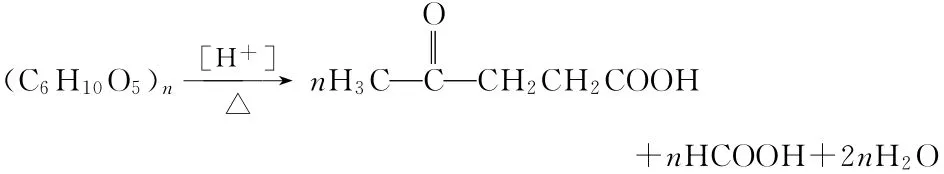

生物质直接水解法是指生物质原料在酸的催化下,首先分解成单糖(主要为己糖),然后单糖脱水生成糠醛和5-羟甲基糠醛,5-羟甲基糠醛再进一步酸解生成乙酰丙酸和甲酸,反应方程式为:

以上为生物质直接水解制备乙酰丙酸的微观过程,实际的宏观过程是生物质在酸的催化作用下,直接生成乙酰丙酸和甲酸,即:

该法步骤简单、工艺条件温和,已经成为可再生资源制备乙酰丙酸的主流生产方式。

该法的代表工艺有Nebraska Lincoln大学的双螺杆挤压法[6]和Biofine公司的连续催化水解法[23]。

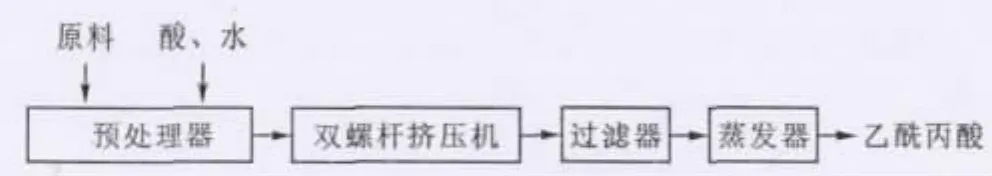

双螺杆挤压法以双螺杆挤压机作为反应器,在其内部进行多段加热,其工艺过程为:生物质原料混合后在反应器(挤压机)内经过100℃→120℃→150℃的梯度温度加热,反应80~100s,连续完成加热和催化反应过程。乙酰丙酸收率达48%以上。该工艺连续省时、反应步骤少,非常适合工业化生产。其工艺流程见图1。

图1 双螺杆挤压法工艺流程Fig.1 The process flow of double screw extrusion method

连续催化水解法是以废纤维素为原料,分两步进行稀硫酸催化水解反应:首先,在215~230℃、1.5%~3.5%稀硫酸存在下反应13.5~16s,将废纤维素中的纤维素和半纤维素分解为己糖单体、戊糖单体和低聚物,之后进一步水解为糠醛和5-羟甲基糠醛;然后,将水解产物导入第二个反应器,在200~210℃下继续水解20~30min,将5-羟甲基糠醛进一步水解为乙酰丙酸和甲酸。乙酰丙酸收率达70%。该工艺副产物少、乙酰丙酸收率高,备受关注,其工艺流程见图2。

图2 连续催化水解法工艺流程Fig.2 The process flow of continuous catalytic hydrolysis method

2 生物质制备乙酰丙酸的催化剂

生物质制备乙酰丙酸的催化剂因工艺的不同而不同,一般分成三大类:液体酸、固体酸和催化酶。

液体酸可分为液体有机酸和液体无机酸。液体有机酸主要有草酸、乙酸、丙酸、丁酸和戊酸等,大冢化学药品公司使用草酸作为催化剂。液体有机酸可循环利用,但酸度不够强,所以使用液体有机酸作催化剂制备乙酰丙酸的研究和应用并不多。现在工业上大多采用强质子液体无机酸,如盐酸、硫酸、氢卤酸、磷酸和硝酸等,这些酸具有流动性、高强酸性、经济性等诸多优点。

固体酸具有催化活性的酸性部位(酸中心)[24],通过浸渍、负载、焙烧、干燥等方法制备,主要包括天然粘土催化剂、合成的混合氧化物催化剂、分子筛催化剂、半合成催化剂和负载型固体酸催化剂,如SO2-4/ZrO2、SO2-4/TiO2、SO2-4/Fe2O3-Al2O3-SiO2、ZSM-5等。固体酸催化剂的催化性能与酸中心、酸强度和酸浓度有关,广泛应用于离子型机理的催化反应。

催化酶具有高效性、专一性及对温度和酸度敏感等特点。不同的酶只对某种适合的物质有效,例如,纤维素降解酶只对降解纤维素有效,淀粉酶只对降解淀粉有效。但是催化酶的培养比较复杂、占地面积大、投资成本高。

3 乙酰丙酸的分离提纯

乙酰丙酸的分离提纯方法主要有树脂法、溶剂萃取法、反应萃取法和减压蒸馏法等。

3.1 树脂法

提纯乙酰丙酸的树脂有2种:吸附树脂和交换树脂。有些大孔吸附树脂虽具有吸附有机酸的功能,但是吸附能力不高、吸附量小,极易被水洗掉,而且选择性较差(如同时吸附乙酰丙酸和甲酸等),因此,其应用并不是很多。交换树脂法是首先用阴离子交换树脂(Mitsubishi A306S或 Dow XFS-43254.00)将硫酸催化水解的产物分离,然后用去离子水分步洗脱乙酰丙酸和硫酸(催化剂)。该法步骤简单,但成本较高。

3.2 溶剂萃取法

溶剂萃取法是利用化合物在两种互不相溶(或微溶)的溶剂中溶解度或分配系数的不同,使化合物从一种溶剂转移到另一种溶剂中,经过反复多次萃取,将绝大部分的化合物提取出来。乙酰丙酸的萃取剂有甲基异丁基酮、正丁醇、醋酸丁酯及仲辛醇等。溶剂萃取法一般以水为反萃取剂,首先以体积比小于2∶1的萃取剂与水解液萃取,然后以体积比小于1∶1的萃取剂与反萃取剂(水)反萃取,在萃取和反萃取过程中可适当加热,以提高分子活性,缩短萃取时间。通过反相萃取从萃取剂溶液中将乙酰丙酸重新萃回溶液中,再通过浓缩和真空精制进一步提纯。

3.3 反应萃取法

反应萃取法是指用一种化合物与目标物发生化学反应,生成不溶于水的物质,然后再分离出目标物。首先用醇类与反应水解液中的乙酰丙酸进行酯化反应生成不溶于水的乙酰丙酸酯,之后将该酯从反应混合物中分离洗涤,再经过水解反应就可得到乙酰丙酸和上述醇类。反应萃取法与溶剂萃取法最主要的区别在于反应萃取法使用的萃取剂一般为4个碳原子以上、不与水混溶的醇,可同时作为萃取乙酰丙酸的溶剂,使工艺得到简化。

3.4 减压蒸馏法

减压蒸馏法是在蒸馏釜中接入抽真空装置,使反应液(被处理液)处于低于常压的状态;然后加热使之蒸发,将蒸气冷凝液化后分离。乙酰丙酸在常压下的沸点是245~246℃,在1kPa下的沸点仅为139~140℃,因此,通过减压蒸馏,就可以将乙酰丙酸从其水溶液中提取出来。

4 结语

乙酰丙酸因其优异的化学性质广泛应用于多个领域,但也存在着许多问题,如生产成本较高、分离提纯比较困难等,特别是以生物质作为原料制备乙酰丙酸时,副反应较多、产物也很复杂。在催化剂方面,液体酸难回收并污染环境;固体酸可以解决这些问题,且适于工业化生产;催化酶具有副反应单一、副产物简单的特点。所以,首先使用催化酶降解生物质生成单糖,再用固体酸催化剂水解,既可以简化反应,又可以提高乙酰丙酸的收率,更有利于工业化生产。在乙酰丙酸的分离提纯方面,溶剂萃取法是最简单的提纯方法,但是化学药品使用量大,适于实验室使用;减压蒸馏法虽然投资成本较大,但是更有利于连续运转,适于工业化生产。

[1]周存山,林琳,杨虎清,等.利用生物质转化制备乙酰丙酸的研究进展[J].安徽农业科学,2010,38(28):15832-15834,15837.

[2]杨再福,薛金莲.加拿大一支黄花基乙酰丙酸的制备研究[J].应用化工,2012,41(4):637-639,642.

[3]曾姗姗,林鹿,刘娣,等.磷钨酸盐催化转化葡萄糖合成乙酰丙酸[J].化工学报,2012,63(12):3875-3881.

[4]罗家凤,邓华波.生物质制备乙酰丙酸研究进展[J].广州化工,2012,40(12):32-33,54.

[5]李利军,李果,李伟,等.三氯化铝催化赤砂糖制备乙酰丙酸的研究[J].化工时刊,2012,26(7):19-22.

[6]Ghorpade V M,Hanna M A.Method and apparatus for production of levulinic acid via reactive extrusion[P].USP 5 859 563,1999-01-12.

[7]Girisuta B,Janssen L P B M,Heeres H J.Green chemicals:A kinetic study on the conversion of glucose to levulinic acid[J].Chemical Engineering Research and Design,2006,84(5):339-349.

[8]李海滨.中国生物质能源技术与产业发展现状及政策[R].广州:中科院广州能源研究所,2012.

[9]彭红,刘玉环,张锦胜,等.生物质生产乙酰丙酸研究进展[J].化工进展,2009,28(12):2237-2241.

[10]李静,张晔,王君,等.半乳糖常压水解制备乙酰丙酸[J].化学与生物工程,2012,29(10):37-39,60.

[11]曾姗姗,林鹿,刘娣.固体酸SO/TiO2-ZrO2催化制备乙酰丙酸的研究[J].现代食品科技,2012,28(8):964-968.

[12]杨莉,刘毅.花生壳常压酸水解制备乙酰丙酸[J].花生学报,2012,41(3):27-32.

[13]王春英,王攀,漆新华,等.三氯化铁催化蔗糖产乙酰丙酸的研究[J].化工时刊,2008,22(10):7-9.

[14]Ya′aini N,Amin N A S,Endud S.Characterization and performance of hybrid catalysts for levulinic acid production from glucose[J].Microporous and Mesoporous Materials,2013,171:14-23.

[15]Kim J H,Na J G,Yang J W,et al.Separation of galactose,5-hydroxymethylfurfural and levulinic acid in acid hydrolysate of agarose by nanofiltration and electrodialysis[J].Bioresource Technology,2013,140:64-72.

[16]Du X L,Liu Y M,Wang J Q,et al.Catalytic conversion of biomass-derived levulinic acid intoγ-valerolactone using iridium nanoparticles supported on carbon nanotubes[J].Chinese Journal of Catalysis,2013,34(5):993-1001.

[17]Zhou C S,Yu X J,Ma H L,et al.Optimization on the conversion of bamboo shoot shell to levulinic acid with environmentally benign acidic ionic liquid and response surface analysis[J].Chinese Journal of Chemical Engineering,2013,21(5):544-550.

[18]Nandiwale K Y,Sonar S K,Niphadkar P S,et al.Catalytic upgrading of renewable levulinic acid to ethyl levulinate biodiesel using dodecatungstophosphoric acid supported on desilicated H-ZSM-5 as catalyst[J].Applied Catalysis A:General,2013,460-461:90-98.

[19]Bevilaqua D B,Rambo M K D,Rizzetti T M,et al.Cleaner production:Levulinic acid from rice husks[J].Journal of Cleaner Production,2013,47:96-101.

[20]Gallezot P.Conversion of biomass to selected chemical products[J].Chemical Society Reviews,2012,41(4):1538-1558.

[21]黄之文.生物质资源制备乙酰丙酸及其分离纯化的研究进展[J].广西轻工业,2010,(8):28-29.

[22]Chasar D W,Hsu C C.Process for the manufacture of levulinic acid and ethers[P].USP 4 236 021,1980-11-25.

[23]Fitzpatrick S W.Production of levulinic acid from carbohyxdratecontaining materials[P].USP 5 608 105,1997-03-04.

[24]孙培勤,李博,常春.固体酸催化生物质制备乙酰丙酸酯的研究进展[J].化工新型材料,2012,40(6):9-11.