气流床气化技术在我国的应用现状及发展前景

2013-08-14褚晓亮付玉玲张玉斌苗雨旺

褚晓亮, 苗 阳,付玉玲,张玉斌,苗雨旺

(1.烟台龙源电力技术股份有限公司,山东 烟台 264006;2.阳煤集团淄博齐鲁第一化肥有限公司,山东 淄博 255400)

20 世纪70年代全球出现石油危机后,人们对煤炭的研究逐渐加速,以求找到可代替石油的燃料。煤气化是将煤炭转化为煤气的技术,是洁净、高效利用煤炭的先进技术和煤炭的主要利用途径之一,也是许多高新技术如制药、化工等等的核心和重要环节。

1 气流床概述

气流床气化是目前煤气化技术的主流,代表着今后煤气化技术的发展方向,具有很大的应用前景。气流床的整体特点如下:

(1)气、固停留时间在1s 以内,气化温度高,煤粉粒径小,所以反应速度快,气化能力大;操作温度较高,氧耗量较高;大量煤转化为热能,而不是化学能,其冷煤气效率低;除尘系统庞大,废热回收系统昂贵,备煤系统复杂,耗电量大,对炉衬的耐火材料要求高;

(2)煤粉颗粒直径小(小于0.1mm),炉内的气、固停留时间在1s 左右,高于固定床和流化床,具有较高的气化速度;

(3)高气化温度 (1400~1600℃)和高氧耗,保证了较高的碳转化率;

(4)除尘系统庞大,废热回收系统昂贵,备煤系统复杂,耗电量大,对炉衬的耐火材料要求高。

2 气流床的炉型

气流床按照进料方式可分为湿法进料(水煤浆)气流床和干法进料(煤粉)气流床[2]。本文将对其

中比较重点的工艺进行介绍。

2.1 湿法进料(水煤浆)气流床

能充分利用厂区周围的污水源制作水煤浆,解决污水处理问题;气化炉运行费用低,不像干法那样,需要花费热量干燥湿煤。湿煤气中的水蒸汽含量较多,热煤气效率的提高要靠较复杂的显热回收设备。

2.1.1 德士古水煤浆气化炉(Texaco、GE)

该工艺采用除含水分高的褐煤以外的大部分烟煤、石油焦等煤种作气化原料,以60%~65%浓度的水煤浆为进料方式,用液态排渣进行加压气化,采用纯氧作气化剂,在高温、高压下反应生成合成气。

德士古水煤浆气化炉的技术特点如下:(1)能充分利用厂区周围的一切污水源来制作水煤浆,有利于解决污水的处理问题;(2)气化炉运行费用较低,不像干法供煤那样,需要花费能量去干燥湿煤;(3)碳的转化率不是很高,一般只有96%~98%,影响气化效率的提高;(4)湿煤气中的水蒸汽含量较多,热煤气效率的提高要靠较复杂的显热回收设备;(5)气化所需的氧耗较多,大约是1kg O2/kg 干煤;(6)炉膛耐火砖的寿命短、价格高、更换时间长,水煤浆泵和喷嘴易磨损,更换频次高,影响气化炉运行周期。

利用水煤浆便于高压泵送的特点,可以制备压力很高的粗煤气,便于气化产品的后续成产过程的衔接,因而Texaco 气化炉对于化工厂更具有吸引力。

2.1.2 多喷嘴(对置式)水煤浆加压气化炉

该工艺是由华东理工大学洁净煤技术研究所、兖矿煤业集闭和天辰化学工程公司等3 家合作开发的[2]。2005年,以CO2作为输送介质的多喷嘴水煤浆加压气流床技术在中试装置上成功运行。2007进行了更多的新煤种的试验工作,得到了更多有用的数据和相关的经验,为放大设计提供了更好的基础条件。目前正建设千吨规模的工业化气化炉。

氧气和煤混合更加充分,有利于强化传热和传质过程,物料在气化炉内停留时间比其他同类技术多2~3s,提高了碳的转化率和单位气化炉燃烧室容积的生产能力。该炉型的运行参数和德士古炉基本相同,但是单位有效气体耗氧量更低,废水处理也更加简单,但是运行经验不多,工艺的优缺点仍需要进一步确定。

2.2 干法进料粉煤气化炉

干煤粉气流床以干燥后的煤粉作为气化原料,气化温度和气化压力高,气化负荷大,煤种适应性相对范围广,是目前煤气化技术发展的主流。主要炉型有K-T 气化炉、壳牌炉(shell、SCGP、加压K-T)、GSP 炉等等。

悬浮在气化剂和气化产物中的液态渣滴在其固化前允许与带有炉衬的水冷壁炉体接触,可以形成渣膜在气力作用下流入水冷固化池,而不允许在未敷设炉衬冷却段壁面上接触而发生结渣现象。结渣现象干扰和破坏了气化温度的控制,影响气化工艺过程。同时,悬浮气化工艺本身因涉及渣滴固化点设计要求,提高气化强度受到限制,除渣率也较低,很难达到较高的水平,增加了粗煤气气化净化除尘设备的负荷。

2.2.1 K-T 气化炉

在该炉型的工作过程中,粉碎的燃料均匀地与气化介质氧和蒸汽混合,一起被送入气化炉,气化在不到1s 的时间内进行。该过程可分为4个步骤:粉煤和气态气化介质的预热、粉煤热解、固体和气态热解产物点燃和气化。这几个阶段并非接连发生,在很大程度上是平行进行的。因为气化过程是连续的,煤、氧混合物不停地送入气化炉,在2000℃的高温下迅速反应,形成二氧化碳、一氧化碳、蒸汽和氢气。在如此高温下,不会产出甲烷。进料炭、气化介质和产生的煤气朝同一个方向流经气化炉,由于温度高和并流气化,因此不产生蒸馏产物。氧耗高,常压操作存在问题较多。

2.2.2 壳牌炉(shell、SCGP、加压K-T)

该炉型的工艺过程为粉煤、氧气及少量水蒸汽在加压条件下,并流进入气化炉内,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程,气化产物是以H2和CO 为主的合成气,CO2含量很少。此炉采用加压气化,可气化多种煤质,设备结构紧凑,气化温度高,碳的转化率高达98%以上,气化产物中的可燃成分含量高而且无煤焦油等产物。气化的生产能力大,目前可达3000t·d-1。液态排渣,灰渣为玻璃状固体,没有污染,易堆放。

2.2.3 GSP 炉

该炉属高压气化炉,煤以粉煤的形式,干粉进料,气化剂为纯氧,气化段多为炉体下部,液态排渣,炉体为膜式水冷壁结构,部分高度膜式水冷壁敷有绝热炉衬。

GSP 煤气化技术具有其独特的特点:(1)采用水冷壁结构,避免了因高温、熔渣腐蚀及开停车产生应力对耐火材料的破坏而导致气化炉无法长周期运行;(2)炉内没有转动设备,所以运转周期长,可靠性高;(3)喷嘴火焰温度约1800~2200℃,平均停留时间约10s,反应速率高,生产能力大;(4)单喷嘴,煤粉从炉顶部喷入,煤、氧均匀混合、燃烧、气化,碳转化率达99%;(5)激冷流程,工艺技术简单,设备及运行费用较低。

GSP 气化技术由于其气化炉结构简单,使得项目一次投资较较小。一台套2000t·d-1投煤量的气化装置不足4 亿元人民币,采用该气化技术是一种比较经济、现实的考虑。工艺技术综合了现有干法和湿法加压气流床气化技术的共同优点;原料煤适应范围宽;水冷壁采用“以渣抗渣”的结构,不需要耐火砖绝热层,而且炉内没有转动设备,运转周期长,可靠性高。

3 气流床炉型对比

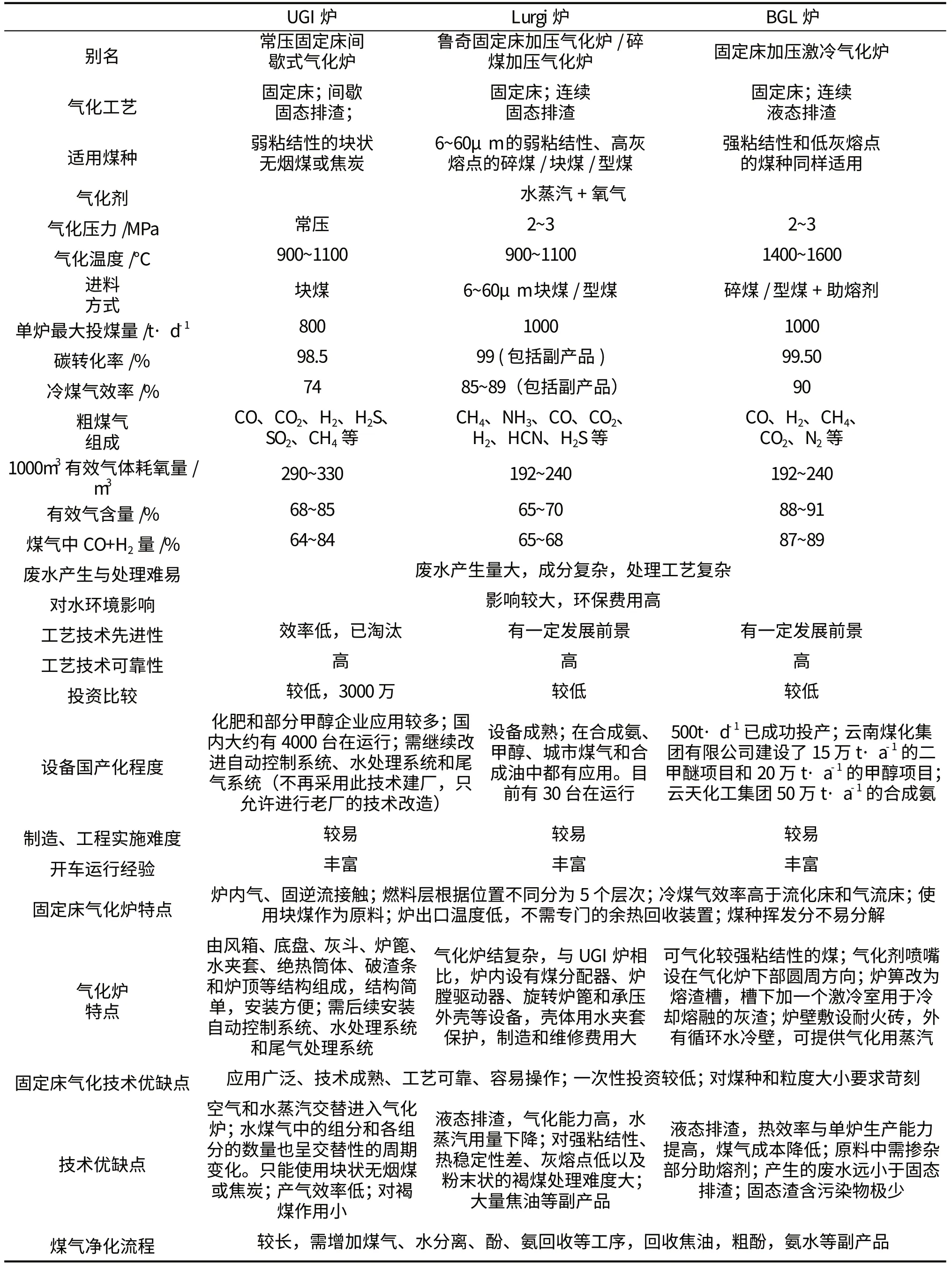

表1 从气化温度、气化压力、气化炉特点、设备国产化程度等等方面比较了上述3 种不同的固定床气化工艺。

4 结论

上述的各种干粉气化炉,其气化过程主要在气室的空间内进行,煤粉悬浮在气化剂中,可以称之为

“悬浮气化”。为了提高气化炉的气化强度和碳的转化率,悬浮气化都选取高温高压的气化参数,气化温度多在1200~1500℃,此时煤中的灰分已处在熔融状态(即液态渣)。悬浮在气化剂和气化产物中的液态渣滴在其固化前允许与带有炉衬的水冷壁炉体接触,可以形成渣膜在气力作用下流入水冷固化池。不允许在未敷设炉衬冷却段壁面上接触而发生结渣现象,结渣现象会干扰和破坏气化温度的控制,影响气化工艺过程。

表1 不同气流床气化工艺对比Table 3.1 Different flow bed gasification processes

另外,悬浮气化时从气化反应动力学的角度看,其气化反应速度在高温区主要是由外扩散过程控制。而粉煤与气化剂之间的相对速度在悬浮状态下极低,因此反应速度的制约,必然限制了气化炉整体的气化强度。

气流床气化技术在我国属于新型气化工艺,正处于起步阶段,距离广泛普及还有很长的一段路。针对气化炉的具体实际应用,气化炉向着高温、高压、高生产能力的方向发展。在应用方面,气化炉工艺将根据其产气的实际应用情况而发展为具体的类型,其具体发展有待观察。

李志坚[3]在《新形势化学工业潜力分析会》中指出,目前国内大约有30 台在运,约15 台在建,主要用于生产合成氨、甲醇和制氢。最大规模达到单炉2000 t·d-1投煤量,已有3~5年的工业化示范工作[4]。

[1]J.S.Gary,C.M.Russell,Gasification technologies:the Path to clean,affordable energy in the 21 century [J].Fuel Processing Technology.2011(1):79-97.

[2]李伟锋.多喷嘴对置式煤气化技术[J].氮肥技术,2008(6):1-5.

[3]李志坚.煤气化及化肥行业工艺技术发展动态[J].化学工业,2009(7):1-5.

[4]王中刚,韩喜民.水煤浆水冷壁气化炉项目总结[J].化肥工业,2012(1):57-60.