基于包络面的网格曲面等残留高度路径规划*

2013-08-14杨旭静王小芳赵秋艳

杨旭静,王小芳,郑 娟,赵秋艳

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

三角网格模型以其拓扑适应能力强和数据交换方便等优点已被广泛应用于CAD/CAE/CAM系统中.研究由三角网格模型快速生成满足曲面精度要求的刀具路径是实现冲压成形工艺与模具CAE/CAM一体化技术的关键.常用的数控加工刀具路径规划方法主要有三种:截平面法,等参数线法和等残留高度法[1].网格曲面的刀具路径规划常用截平面法,但截平面法加工质量和效率往往难以兼顾,而等残留高度法能很好地解决这一矛盾.目前,面向参数曲面的等残留高度刀具路径规划已经取得了很多成果[2-4],可独立应用于三角网格曲面的等残留刀具路径规划算法则相对较少.文献[5]将截平面法进行改进,提出了可直接用于三角网格曲面的等残留高度刀具路径规划算法.文献[6]通过对网格曲面进行二次Bezier拟合,结合拟合的参数方程提出了基于曲线偏置的等残留高度刀具路径规划算法.

本文以三角网格曲面为研究对象,提出了一种基于刀具包络面的等残留高度刀具路径规划算法.通过建立刀具包络面的参数方程,找到了精确计算相邻刀轨之间的残留曲线和残留高度的数值方法,通过搜索保证每一个刀位点的位置都能满足残留误差要求,最终得到残留高度均匀的刀具路径.

1 矢量法求刀具包络面

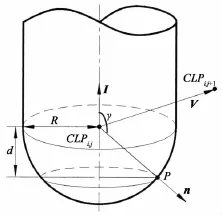

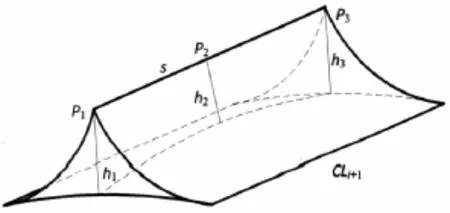

图1 矢量法求刀具包络面示意图Fig.1 Vector calculation for tool envelope surface

设刀具从CLPi,j运动到CLPi,j+1的时间t为t=0到t=1,根据包络原理,任意时刻t刀具回转面上一点P位于包络面上的必要条件是

式中:n为P点的法向量,V为P点的速度矢量(不包含刀具自转速度),V等于刀心点的速度矢量,可由刀具运动关系求出.

根据刀具的几何特性可以得到关于P点的另一个矢量方程

式中:l为刀轴矢量,l= (0,0,1),cosγ=d/R,d为P点与刀心点沿刀轴矢量方向的距离,R为刀具半径.

结合方程(1)和方程(2),可以得到包络面上点P的法向量:

重新更换下摆臂、减振器和右边轮胎轴承后试车,异响故障明显减轻,但是在来回打方向时,还是有不同程度的异响。根据故障现象和特性,判断异响来自变速器差速器。抬下变速器,更换差速器,装车路试,该车异响的故障被彻底排除。

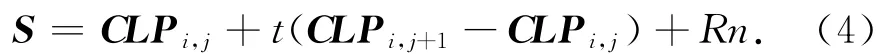

由式(3)可见,任意时刻t,n只与参数d相关,且n存在的条件是,则包络面的通用矢量方程为:

式中:CLPi,j和CLPi,j+1分 别 为 对 应 刀 位 点 的 坐 标矢量,为已知量.由此可见,S是只与时间t和距离d相关的函数.

2 残留高度计算

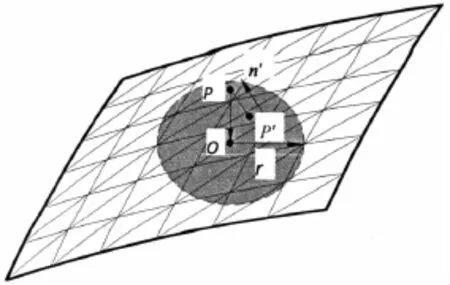

根据包络面方程,采用按时间离散的方法计算残留曲线,即沿行距方向相邻刀具包络面的交线.残留曲线到网格曲面的最大法向距离即为残留高度h.本文通过对网格模型进行全局搜索和局部搜索两个步骤,计算残留曲线上任意一个残留点P到网格曲面的法向距离.搜索和计算的示意图如图2所示.

图2 残留点到网格曲面的法向距离计算Fig.2 Normal direction between cusp point and mesh surface

全局搜索将残留曲线上的点P沿垂直方向投影到网格曲面上,得到相应的一点O,遍历网格模型,找出所有与O点距离小于特定值r(r的大小视网格尺寸而定)的网格节点,进一步搜索节点所在的网格单元,如图2中阴影部分所示.局部搜索是逐一找到全局搜索得到的每一个网格单元中与P点距离最近的点P′,若向量P′P满足条件P′Pn′=0(n′为网格单元的法向量),则点P与点P′的距离就是P点到该网格曲面的法向距离.

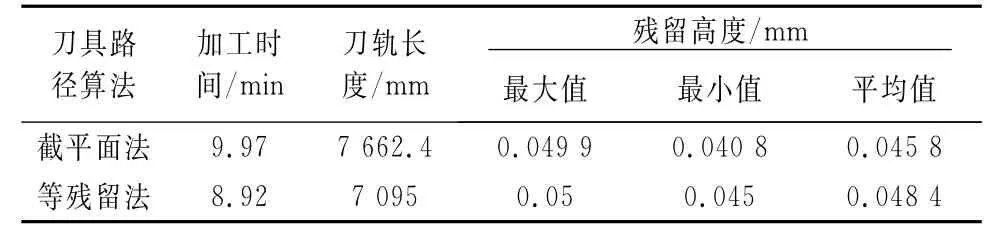

残留曲线到网格曲面的最大法向距离与曲面形状相关,如图3所示.P1,P2和P3分别为残留曲线的始点、中点和终点,到网格曲面的法向距离分别为h1,h2和h3,当网格曲面沿走刀方向是凸曲面时,则取P1和P3计算残留高度,即h= (h1+h3)/2.反 之,当网格曲面沿走刀方向是凹曲面时,则取P2计算残留高度,即h=h2.

图3 残留高度计算示意图Fig.3 Schematic diagram of scallop-height calculation

3 刀具路径规划

3.1 刀触点和刀位点计算

切削宽度L是相邻刀具路径对应刀触点的水平距离.如图4所示,切削宽度与刀触点距离l的关系可表示为:

式中:θ为网格曲面在刀触点处的切平面与水平面的夹角,cosθ=n″z,z为Z轴正方向单位向量;n″为刀触点的单位法向量,根据三角网格的法矢量采用一定的加权方式计算[7];l可表示为[8]:

式中:h为残留高度,R为刀具半径,ρ为刀触点在网格曲面上沿行距方向d′的曲率半径,由单元顶点的主曲率和主方向结合欧拉公式通过二次加权方法计算[5,7],当曲面是凸曲面时ρ为正,凹曲面时ρ为负.

设点CCP′i+1,j是刀触点CCPi+1,j沿Z轴方向的空间投影点.如图4所示,CCP′i+1,j可表示为:

将CCP′i+1,j投 影 到 网 格 曲 面上可求出刀触 点CCPi+1,j.

刀位点CLPi+1,j可由式(8)计算:

3.2 基于包络面规划等残留高度刀具路径

若曲面的加工精度要求为δ,则加工表面残留高度h应该满足式(9):

理想的等残留刀具路径要求h≡δ,本文根据实际加工需要,定义了如下等残留条件:

在确定第一条刀具路径后,可以以残留高度为约束条件逐条递推求出全部的等残留高度刀具路径.已知前一刀位点轨迹CLi的所有刀位点CLPi,j(j=0,1,…,m)和当前刀位点轨迹CLi+1的前j个刀位点,计算当前刀位点CLPi+1,j+1的示意图如图5所示.

图4 切削宽度与刀位点计算示意图Fig.4 cutting width and CL point calculation

图5 等残留高度刀具路径规划示意图Fig.5 Schematic diagram of constant scallop-height tool path generation

首先根据式(5)~式(8)求出初始的刀触点CCP0i+1,j+1和刀位点CLP0i+1,j+1;然后计算CLPi,j和CLPi,j+1的包络面S1以及CLPi+1,j和CLP0i+1,j+1的包络面S2,并求出残留高度h,若h满足式(10)所示条 件,则CLP0i+1,j+1就是要求的等残留刀位点CLPi+1,j+1,否则将CCP0i+1,j+1沿着行距方向向前或向后平移一个Δ,搜索新的刀触点CCP1i+1,j+1和刀位点CLP1i+1,j+1,如此迭代,直到求出满足精度要求的等残留刀位点CLPi+1,j+1.

本文定义由初始的刀触点和刀位点生成的刀具路径为一般刀具路径,作为基于包络面的等残留高度刀具路径的比较对象.

3.3 加工干涉检查与处理

刀具切削过程中网格曲面上曲率半径小于刀具半径的凹曲面区域可能存在过切干涉.由网格顶点的曲率,可以检测到可能存在干涉的区域.当刀触点位于潜在的干涉区域时,进行干涉检查.将刀具向网格曲面上投影,形成一个圆形的投影区域,利用刀具投影区域内的网格单元与刀具的位置关系来判断是否存在干涉.干涉点的检查和处理示意图如图6所示,干涉判断标准为:

式中:CLP为当前的刀位点;P0为干涉特征点,设定为刀具投影区域内网格单元的节点;R为刀具半径.

图6 加工干涉检测及处理示意图Fig.6 Interference detection and processing schematic diagram

干涉避免主要通过抬刀实现,即将刀具沿刀轴方向上提一个高度Δ′以消除加工干涉.新的刀位点CLP′是以P0点为球心,以R为半径的球面与刀轴中心线交点,如图6所示,利用几何关系即可求出CLP′和Δ′.

基于包络面的等残留高度刀具路径规划算法流程图如图7所示.

4 算例分析

本文采用图8所示的三角网格曲面模型对基于包络面的等残留刀具路径从加工精度和加工效率两个方面进行验证和分析.网格曲面的STL数据由有限元软件Hypermesh生成,模型的包围盒尺寸为100mm×100mm×12mm.刀具路径规划算法在Matlab平台实现,许可残留高度为0.05mm,刀具半径为5mm.

4.1 加工精度分析

分别计算一般刀具路径和本文的等残留高度刀具路径的残留高度,两种路径的残留高度大小及分布情况对比如图9所示.横坐标表示残留高度,纵坐标表示小于对应残留高度值的残留高度所占的比例.

图7 等残留高度刀具路径规划流程图Fig.7 Flowchart of constant scallop-height tool path generation

图8 算例模型Fig.8 The example model

图9 两种刀具路径的残留高度值分布对比Fig.9 Comparison of scallop-height distribution

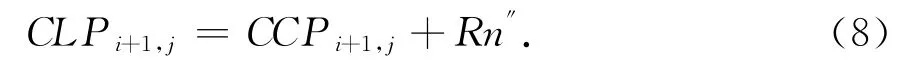

由图9可见,在本例中,一般刀具路径的加工表面有约24.5%的残留高度值超过许可残留高度δ,约11.3%的残留高度值小于0.9δ.而基于包络面的等残留高度刀具路径的加工表面残留高度值集中分布在0.9δ~δ的区间内.两种路径的残留高度最大值、最小值及平均值如表1所示.

表1 两种路径的残留高度综合比较Tab.1 Comprehensive comparison of scallop-height

以上分析和对比的结果表明:基于包络面的等残留刀具路径能够保证加工表面的残留高度在许可误差的90%范围内,平均残留高度达到许可误差的96.8%,提高了网格曲面的加工精度.

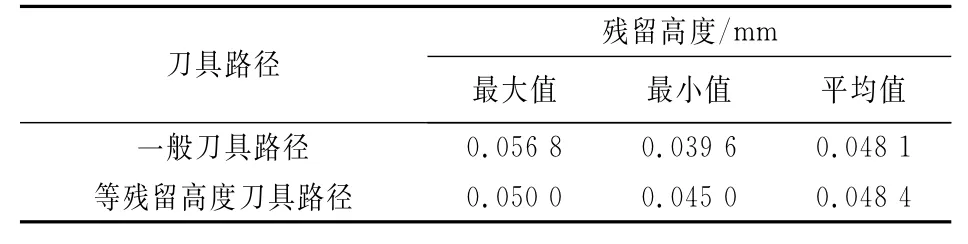

4.2 加工效率分析

采用目前网格曲面刀具路径规划常用的截平面法作为分析和比较的对象.截平面法的刀具路径和本文算法生成的等残留高度刀具路径如图10所示.在Vericut软件中进行加工仿真,设主轴转速为1 000r/min,进给速度为800mm/min,记录两种路径的加工时间.

图10 截平面法和本文算法生成的刀具路径对比Fig.10 Tool paths generated by iso-planar method and the present method

从刀具路径整体分布上看,本文算法生成的刀具路径分布与曲面的曲率相匹配,较截平面法生成的刀具路径分布更加合理.

表2为两种刀具路径的加工时间、刀轨长度和残留高度的比较.结果表明:在保证曲面加工精度的前提下,基于包络面的等残留高度刀具路径比截平面法刀具路径加工效率更高,刀轨长度减少了约7.4%,加工效率提高了约10.5%.

基于包络面的等残留高度刀具路径的生成比较耗时,需要的时间远远大于一般刀具路径和截平面法刀具路径,但是由于轨迹计算及G代码生成通常都是离线进行的,因此轨迹计算的耗时不会给实际加工带来不利影响.

表2 截平面法与本文算法的综合比较Tab.2 Comprehensive comparison of iso-planar method and the present method

5 结 论

提出了一种基于刀具包络面的三角网格曲面等残留高度刀具路径规划方法.首先建立刀具运动刃口回转面的包络面方程,然后通过相邻轨迹刀具包络面求交得到精确的残留高度值,据此搜索等残留刀位点;由计算的网格曲率信息,及时检测和排除加工干涉.算例分析结果表明本文的算法在保证加工精度的前提下,提高了加工效率,该方法适用于网格曲面的刀具路径规划.

[1] 周济,周艳红.数控加工技术[M].北京:国防工业出版社,2002:25-30.ZHOU Ji,ZHOU Yan-hong.Technology of NC machining[M].BeiJing:National Defense Industry Press,2002:25-30.(In Chinese)

[2] MIN Cheng.A new iso-scallop height tool path planning method in three-dimensional space[J].Computer Aided Drafting,Design and Manufacturing,2012,22(3):35-42.

[3] LEE Sung-gun,KIM Hyun-chul,YANG Min-yang.Mesh-based tool path generation for constant scallop-height machining[J].The International Journal of Advanced Manufacturing Technology,2008,37:15-22.

[4] CHEN Xu-bing,LI Wen-long,XIONG You-lun.A manifold approach to generating iso-scallop trajectories in three-axis machining[J].Technological Sciences,2011,54(1):131-139.

[5] 陈晓兵,廖文和,吴海兵,等.三角网格表面等残留刀轨生成算法[J].计算机辅助设计与图形学学报,2009,21(12):1800-1804.CHEN Xiao-bing,LIAO Wen-he,WU Hai-bing,etal.An algorithm for constant scallop-height tool path genera-tion for triangular mesh surface machining[J].Journal of Computer-aided Design &Computer Graphics,2009,21(12):1800-1804.(In Chinese)

[6] 徐金亭,刘伟军,卞宏友,等.基于网格曲面模型的等残留刀位轨迹生成方法[J].机械工程学报,2010,46(11):193-198.XU Jin-ting,LIU Wei-jun,BIAN Hong-you,etal.Constant scallop tool path for triangular surface machining[J].Journal of Mechanical Engineering,2010,46(11):193-198.(In Chinese)

[7] DONG Chen-shi,WANG Guo-zhao.Curvature estimation on triangular mesh[J].Journal of Zhejiang University Science,2004,5(2):218-221.

[8] KIM Su-jin,YANG Min-yang.A CL surface deformation approach for constant scallop-height tool path generation from triangular mesh[J].The International Journal of Advanced Manufacturing Technology,2006,28:314-320.