超声振动切削在某细长轴加工中的应用研究

2013-08-12徐国纪李凯东

徐国纪 李凯东

(1.西仪股份有限公司,陕西 西安 710082;2.西安帕沃辐电气工程有限公司,陕西 西安 710082)

1 概述

细长轴的典型加工工艺是车削加工,但对于本文中材料是T2 铜、表面粗糙度Ra0.4、面轮廓度0.01mm 要求的细长轴来说,普通的车削根本无法满足。超声振动切削具有切削力小、加工表面粗糙度低、刀具耐用度高的优点,我们通过对细长轴工艺零件的分析,介绍了振动车削加工工艺流程,提出采用超声振动切削技术对细长轴加工,可以满足细长轴的几何特征要求。

2 零件工艺性分析

在机械制造中,轴类零件是较为典型的零件,其不但承担着荷载的承受能力,而且对于传递扭矩以及传动其他的零部件运作都起到了支承的作用。现代的机械设备不但要求精确度很高,而且还要保持高速的运转状态,那么,机械设备的性能会直接受到轴类零件精度(尺寸偏差、几何形状、相互位置)的影响。

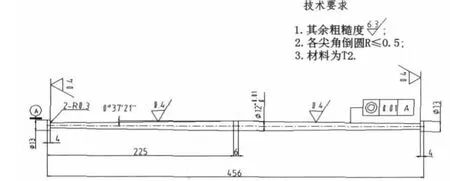

在轴类零件当中,长径比大于20 的,被称为细长轴零件。随着工业的发展,细长轴类零件被广泛地应用到各领域当中,而对其精度要求就越来越高了。如果采用普通切削的方式,很容易在切削力的作用下产生振动弯曲,并因为切削过程中所产生的热量造成线膨胀并产生弯曲变形。零件图见图1。

图1 细长轴加工零件图

2.1 传统加工采用的车削和磨削加工工艺

2.1.1 车削。车削时由于法向力大工件发生振动,工件变形大,尺寸控制不准。表面粗糙度更无法控制。

2.1.2 磨削。即使采用专用砂轮磨削仍无法克服法向力大,轴弯曲变形的问题,加之砂轮修磨频繁,工作效率极低。而磨削后的粗糙度Ra0.8-1.6mm 也无法满足技术要求。

所以采用传统车削和磨削的方法,无法满足该细长轴的要求。

2.2 超声振动车削

超声震动车削是在传统切削技术的基础之上,施加了超声振动,从而获得很好的加工性能。具体操作上,当沿着切削方向进行车削的时候,要将车削的振动频率局限在超声波范围内,即振动频率f=20~50KHz、振幅a=10-25μm。

采用超声振动车削,具有传统的车削方式所不具备的优点。

2.2.1 降低切削力。从微观上看,振动车削属于是一种脉冲切削,刀具在一个振动周期当中,绝大部分时间都是处于与切屑完全分离的状态,所以有效切削时间非常的短暂,那么,其切削力也会因此而大大减弱,只有普通切削力的1/3-1/10 左右。

2.2.2 提高了加工精度。在使用普通的车削方法,需要注意“让刀”,而使用超声振动车削则可以避免这一现象,因为是脉冲切削,所以在一个振动周期内,刀具与工件基本上都是出于完全分离状态。也就是说,切削动作是在瞬间产生的,从而,会维持刀刃所处的位置,加工精度有所提高。即便是存在微小吃刀深度,也往往会小于0.01mm,按照预定的切削深度进行精密加工成为可能。

2.2.3 不会产生变形。超声振动切削时,由于脉冲切削的刀具与工件之间的摩擦几乎不存在,释放的热量大幅度减少,所以一般都会保持室温状态。因此,工件不会因为膨胀而有所变形。

2.2.4 粗糙度降低。采用超声振动切削技术,可以使被加工的零件更为“刚性化”,提高了其耐磨性和耐腐蚀性。刀具寿命有所提高。由于加工过程稳定,颤振现象得到有效消除,因此不但降低了表面粗糙度,而且还避免了毛刺产生,更不会产生积屑瘤。

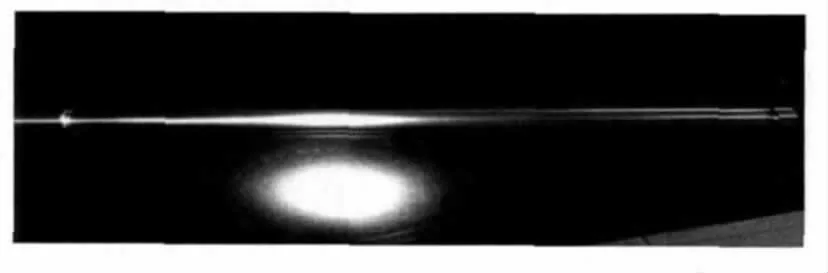

切削后效果。采用超声振动切削技术,实现了细长轴加工的精细加工。超声的空化作用使切削液的冷却作用和润滑作用也因此而有所提高,使切削后的工件表面呈现出了彩虹效果。鉴于超声振动切削的这项技术的优点,对于细长轴的加工工艺要求是完全可以满足的。

3 超声振动车削工艺设计

3.1 工艺流程

本零件采用振动车削技术使得工艺变得简单,主要流程如下:下料——粗车(检)——热处理时效(检)——精车(振动车削)(检)——线切割除工艺夹头。

3.2 工艺说明

在进行超声振动车削加工过程中,要经历粗车和精车两个加工流程。粗车是将毛坯多余的材料快速去除的过程,对于零件的尺寸和粗糙度的要求不会太高,只要初步成型就可以。对于切削的速度,会选择低点。一般而言,经过粗车之后,表面的粗糙度Ra 达到12.5μm 即可。

精车工序就是要对零件尺寸的公差、 形位公差和表面粗糙度的达到要求。

经过了精车环节之后所获得的零件精度完全符合要求。一般可以达到表面粗糙度Ra 为0.4μm。

3.3 刀具设计

超声振动车削技术的刀具设计,要求刀尖圆弧半径R 要小于0.8mm 的切刀样,刀具的振动幅值要控制在10~25μm 以上。因为超声振动切削通过高频机械振动来实现切削过程,并降低切削力,以获得良好的工艺效果,那么振动刀具的设计选用就显得尤为重要了。

3.4 超声振动切削系统的组成

超声振动加工技术主要由超声电源,换能器、变幅杆以及定位刀架及刀具组成。

4 切削参数

(1)车床主轴转速:临界切削速度公式V≦2πfa(V-切削速度、f-振动频率、a-振幅)转速N≦V/πD(D-零件加工部分最大直径)

(2)吃刀量:b=0.1-0.5。

(3)走刀量F:计算残留高度h 小余0.006mm(粗糙度值)时的F 值。

5 切削效果图

6 结论

对于细长轴的切削加工加工,采用超声振动切削加工技术,对刀具和切削参数进行合理的计算设计,就可以获得更好的加工性能。超声振动加工技术可以胜任对于普通加工来说是复杂的,困难的,甚至无法解决的问题,由于超声振动加工技术效果十分显著,是目前先进的加工技术之一,有着广阔的应用前景。

[1]段忠福,王敏,石新华,夏明璐,邵华.细长轴超声波辅助振动车削试验研究[J].工具技术,2009.43(09)

[2]佟富强,张飞虎,陈光军,顾立志,孙鹏.低频振动切削对加工表面影响的机理研究[J].华中科技大学学报(自然科学版),2007.35(01)

[3]赵海涛,杨建国,童恒超.细长轴车削加工的振动及其补偿控制[J].上海交通大学学报,2005(01)