钢筋混凝土梁修补技术对其钢筋锈蚀性能的影响

2013-08-11辜中伟

李 悦,辜中伟

(北京工业大学 城市与工程安全减灾教育部重点实验室;工程抗震与结构诊治北京市重点实验室,北京100124)

混凝土中的钢筋锈蚀是造成混凝土结构耐久性损伤的最重要因素之一[1-2]。在一般情况下,混凝土开裂以前,钢筋锈蚀量较小。然而一旦混凝土保护层开裂,钢筋锈蚀速度显著加快[3-4]。钢筋锈蚀影响混凝土结构的服务年限,主要体现在以下几个方面:第一,钢筋表明形成的锈蚀产物使附近的混凝土产生较大的拉应力导致混凝土开裂,裂缝的形成进一步降低了混凝土的强度,并且使钢筋受到外界锈蚀环境的影响从而进一步扩展了裂缝[5];第二,锈蚀产物的孔隙度比较大,强度比较低[6],减弱了钢筋和混凝土之间的粘结性能从而影响了结构的正常使用。随着钢筋锈蚀加剧,裂缝扩展使混凝土剥落,钢筋外露,严重影响钢筋混凝土的耐久性,甚至危害结构的安全[7-8]。

因此,如果钢筋混凝土锈蚀到已不能再满足结构的正常使用要求时,必须采用必要的防护和修复技术。目前的研究多集中于钢筋混凝土中钢筋的阻锈技术和阻锈剂[9-10]的研发,也有少数针对破损混凝土的修复技术的研究,如表面修补法、灌浆法、填充密封法、加固补强法、自修复法等[11-12]。上述修补方法,虽然都能很好地恢复甚至于提高钢筋混凝土构件的承载能力,但是存在韧性普遍降低、耐久性未改善等问题。因此,如何选择最佳修补方法提高混凝土结构开裂后的耐久性至关重要。此试验针对同一类型破损构件采用6种不同的修补方法进行了修补加固,并采用线性极化法[13-15]评估了修补后构件的钢筋锈蚀性能,比较上述6种修补方法的有效性。

1 试验原材料与方法

1.1 原材料

1.1.1 制备钢筋混凝土梁的材料 胶凝材料采用P.O 32.5普通硅酸盐水泥,3d和28d抗压强度分别为15.2MPa和36.5MPa,密度3.1g/cm3;细集料采用河砂,表观密度2 650kg/m3,细度模数为2.8;粗集料采用5~20mm连续级配碎石,表观密度2 700kg/m3;减水剂采用萘系固体高效减水剂,减水率为20%,掺量为水泥质量的0.6%。

1.1.2 混凝土梁破损试验后采用如下材料进行修补

1)P·O 42.5普通硅酸盐水泥:3d和28d抗压强度分别为20.3MPa和48.4MPa,密度3.1g/cm3;细集料采用中国ISO标准砂,符合GB/T 17671-1999标准,最大粒径为5mm。

2)C40豆石集料普通混凝土:豆石粒径范围为5~10mm,新拌混凝土坍落度为10cm,28d抗压强度为45.5MPa。

3)低黏度型环氧树脂灌浆材料:A、B双组分商品灌浆材料,A组分是以环氧树脂为主的体系,B组分为固化体系,浆体密度1.0,初始黏度26MPa·s可操作时间35min,抗压强度55MPa,干粘结强度3.5MPa。

4)环氧砂浆,成分为低黏度型环氧树脂灌浆材料与标准砂,3d抗压强度和抗折强度分别为36MPa和38.5MPa。

5)水泥基修补砂浆:主要成分为高铝水泥、砂、胶粉等,初凝和终凝时间分别为41min和52min,7d抗压和抗折强度分别为58.9MPa和9.9MPa,1d基面粘结强度1.99MPa。

6)界面剂:其主要成分为醋酸乙烯 乙烯,14d剪切粘贴强度1.76MPa。

7)水泥基渗透结晶型防水材料为自行研究,主要成分为高效减水剂、早强剂、活性阴离子、催化剂、水泥和石英砂等,外观为灰色粉末,密度为2 000~2 100kg/m3。

8)混凝土保护剂选用了有机硅憎水剂。

9)锌丝选用优质的0#纯度99.995%,直径1.0mm。

1.2 试验方法

普通混凝土的力学性能检测参照GB/T 50081-2002《普通混凝土力学性能试验方法》,混凝土坍落度测试参照GB/T 50080-2002《普通混凝土拌合物性能试验方法标准》。

钢筋锈蚀试验采用美国阿美特克公司PAR2273仪器对混凝土中的钢筋锈蚀进行测量,仪器基于线性极化原理。电化学测试为三电极体系,以饱和甘汞电极为参比电极,Pt电极为辅助电极,仪器扫描速率为1mv/s,扫描电位范围从-20mv到+20mv。用相应的PowerSuite软件进行数据处理和分析。钢筋测试连接时,将工作电极连上钢筋一段,辅助电极连接Pt电极,参比电极连接饱和甘汞电极。

预制混凝土梁的抗折试验参照GB/T 50152-2012《混凝土结构试验方法标准》。试验采用分级加载。为获得精确数据,在接近开裂荷载、破坏荷载的计算值时,适当加密分级。梁开裂前加载的荷载增量为5kN,开裂后加载的荷载增量为10kN。加载设备采用量程2 000kN的微机控制液压万能试验机,可以很好地保证加荷速度及荷载的稳定性。

1.3 混凝土配合比及梁的构造

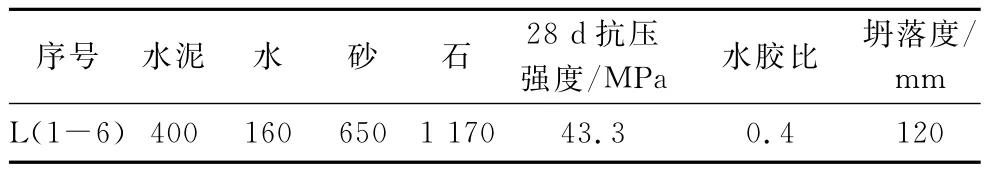

钢筋混凝土梁所用的素混凝土设计强度等级为C40,配合比及试验结果如表1所示。

表1 素混凝土配合比(kg/m3)及试验结果

制作6根钢筋混凝土构件,参数如下:梁长L=1 700mm,b×h=100mm×170mm;配筋采用 HRB335,上部2φ8,下部2φ12;箍筋采用 HPB235,左右各φ8@200,配筋加载图见图1。

2 试验结果与分析

2.1 混凝土梁的物理力学性能

图1 混凝土配筋及加载示意图

图2 梁破损状态

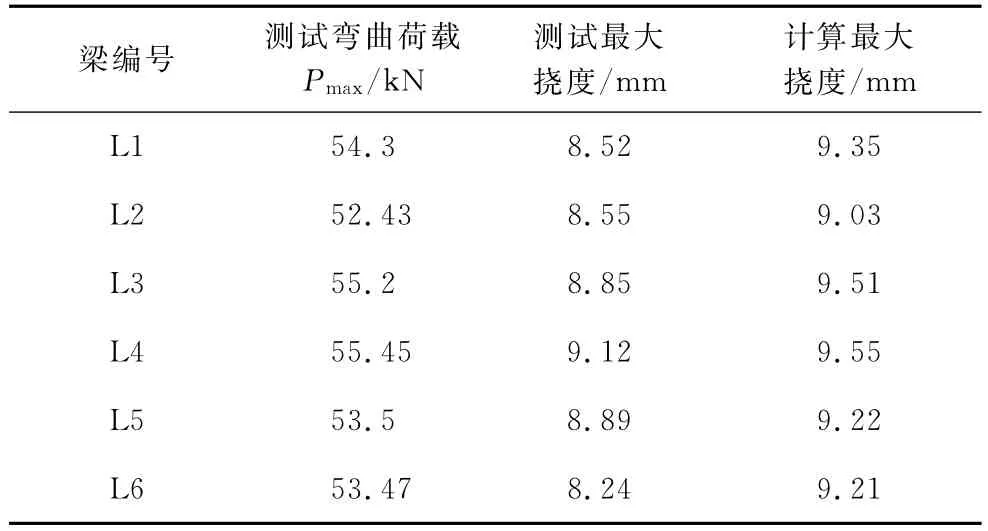

根据梁的配筋形式及钢筋实测抗拉强度fy=398MPa,由GB 50010-2010《混凝土结构设计规范》正截面受弯承载力(公式1)计算得到弯曲荷载为42.3kN;由最大挠度计算公式(2)得到理论最大挠度(表2),其中公式(2)的P值为实测弯曲荷载。然后对预制钢筋混凝土梁进行正截面受弯承载力试验,直至构件达到承载能力极限状态,失去承压能力。试验结果见表2,梁破损状态见图2。

表2 预制钢筋混凝土梁荷载及挠度的计算及试验结果

由表2可知,混凝土梁的实际承载力超过计算值,实测挠度小于计算值,均满足规范要求。

2.2 破损混凝土梁的修补方案

钢筋混凝土经过受弯承载力试验后受压区混凝土出现部分破碎,受拉区混凝土出现大小不一的裂缝。因此,首先凿去破损混凝土并露出钢筋。当裂缝宽度大于0.5mm时,在裂缝表面开槽,然后用高压水清理混凝土表面,去除混凝土表面的碎片、粉尘(见图3)。6根梁的具体修补方案见表3。

图3 梁开槽后的形貌

图4 L4梁的修补图

2.3 腐蚀试验及结果分析

腐蚀试验测试采用了线性极化法中的动电位极化方式,测试原理是根据 Stern-Geary方程:Icorr=B/Rp,B 为 Stern-Geary常数;Rp为测试的极化电阻,其单位是105Ω·cm2;Icorr为腐蚀电流密度,其单位是μА·cm-2[16]。当Rp大于5.2×105Ω·cm2时,认为钢筋处于钝化状态[17]。

将修复好的梁置于室温20±3℃的环境下洒水养护60d后,将其浸泡在质量浓度为5%硫酸镁溶液中,浸泡1d后进行第1次线性极化测试试验,测试指标包括极化电阻和电流密度,其结果作为基准点,此后每隔30d测定一次。各修补梁中钢筋的极化电阻随腐蚀时间变化趋势见图5。

图5 各梁中钢筋的极化电阻随腐蚀时间变化图

从图5可以得出:

1)L1~L6初始钢筋的极化电阻相差不大,且均大于5.2×105Ω·cm2,表明钢筋开始处于钝化状态。浸泡30d时,L1的极化电阻降幅最大,L2次之。尽管L1和L2是目前混凝土裂缝修补常用的方法,但其修补材料本身抗侵蚀性或修补材料与基体界面的粘结效果差,而且宽度d≤0.15mm的裂缝仅采用水灰比为0.36的水泥浆进行表面封闭,导致整体抗硫酸盐侵蚀性差,腐蚀性溶液迅速进入混凝土内部,造成钢筋快速腐蚀。L4的极化电阻降低幅度最小,其余梁的极化电阻降幅介于L2和L4之间。

2)在浸泡周期30~150d时,L1的极化电阻一直最小,L2的极化电阻略大于L1且降低幅度最大;L4仍然在各组中保持最大,且随腐蚀时间变化最为平缓。说明L4的修复措施对于提高构件的抗钢筋锈蚀效果最为明显。

3)在浸泡150d时,L1、L2的极化电阻仅为0.44及2×105Ω·cm2,远低于5.2×105Ω·cm2,说明此时L1及L2锈蚀严重。L6和L3的极化电阻分别为5.2及5.36×105Ω·cm2,已经接近锈蚀。L4的极化电阻最大为8.16×105Ω·cm2,钢筋仍处于钝化状态。上述结果说明L4具有优异抗锈蚀的原因,除了修补材料本身及其与基体界面良好的抗腐蚀性之外,锌网套的牺牲阳极保护法起了重要作用。构件表面涂刷水泥基渗透结晶材料的L5梁和有机硅憎水剂的L6梁在混凝土表面形成了保护层,阻止了硫酸镁溶液渗入混凝土内部造成钢筋锈蚀,然而由于保护层会缓慢受到外界环境的影响而破损,其阻止溶液渗透的效果会慢慢减弱,钢筋仍将发生缓慢锈蚀。

3 防腐蚀机理及分析

3.1 混凝土的硫酸盐侵蚀机理

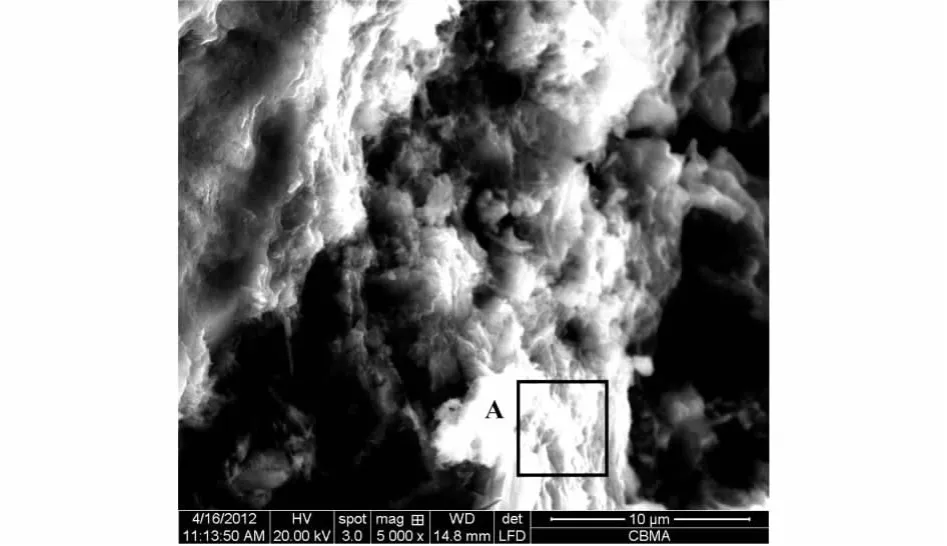

硫酸盐浸泡150d以后,取L1表面下层2cm左右的混凝土颗粒进行SEM观察(图6)。可以看出,混凝土微观结构相对致密的,但存在一些较小孔洞,且可以清晰看出AFt晶体。将图6中的A区放大后,可以看出,大部分的C-S-H凝胶基本上是致密且连续,但部分C-S-H凝胶变得松散,而且可以观察到石膏晶体(图7)。对图7中X点进行X-射线能谱分析(EDS),发现Mg和S元素的质量分数分别达到了4.3%和3%,说明环境中的MgSO4已经侵入混凝土基体中。

图6 150d混凝土5 000×SEM图

图7 150d混凝土10 000×SEM图

水泥的水化产物由C-S-H凝胶、Ca(OH)2、钙矾石(AFt)和AFm等构成。环境中的硫酸根离子侵入到混凝土中会与其水化产物反应生成石膏、Mg(OH)2和硅胶等产物。其反应的化学方程式如下:

由于C-S-H凝胶会被硫酸镁分解,使混凝土强度和粘接性降低,进而导致混凝土极易开裂影响了混凝土的耐久性[18]。上述原因造成采用普通混凝土作为修补材料的抗硫酸盐侵蚀效果不良。

3.2 环氧砂浆、水泥基渗透结晶材料、有机硅防水涂料及阳极保护的作用机理

L2采用环氧砂浆修补破损部位,由于环氧砂浆的热膨胀系数一般为25~30×10-6/℃,约为混凝土的2.5~3倍。环氧砂浆在凝固阶段会大量放热,冷却后产生温度收缩,同时环氧砂浆固化后自身体积也会产生固化收缩。上述原因的共同作用导致修补部位特别是环氧砂浆与混凝土的结合界面容易产生收缩裂纹,导致侵蚀介质渗入构件中降低其耐久性。

水泥基渗透结晶材料以水泥、石英粉等为主要基材,并含有多种活性化学物质,与水反应后形成具有防渗透功能的无机型防水层。有机硅防水涂料是以硅橡胶乳及其纳米复合乳液为主要基料,掺入无机填料及各种助剂而制成的水性环保型防水涂料。两者都能在混凝土表面形成防水层,具有抗裂、抗渗、防水等功效。但随着侵蚀溶液的持续作用,或受外力磕碰等因素的影响,容易造成防水层脱落及破坏,影响了混凝土的耐久性。

阳极保护系统是一种牺牲性保护系统。因为锌比铁更为活泼且易于腐蚀,这样就能保护混凝土中的钢筋不发生锈蚀,保证混凝土结构不发生锈胀开裂,保持了结构的完整性。

4 极化电阻和锈蚀电流密度进行了相关性分析

试验同时检测了各修补混凝土梁在不同浸泡时间下的钢筋锈蚀电流密度。对各构件的极化电阻和锈蚀电流密度进行了相关性分析,拟合结果见图8及下式。

图8 极化电阻和电流密度的关系

式中:Rp为极化电阻(105Ω·cm2),Icorr为电流密度(μA·cm-2),公式相关系数R2=0.925。

可以看出,极化电阻和锈蚀电流密度之间存在着明显的对数关系,随着极化电阻的增加,腐蚀电流会迅速降低。

5 结 论

采用了6种修补材料及其配套方法对已经受弯损伤的钢筋混凝土梁进行了修补,采用线性极化法评价了上述修补混凝土构件在5%硫酸镁溶液浸泡下钢筋在不同龄期的锈蚀情况,结果表明:

1)采用梁L4的修补材料及方法,可使构件的极化电阻最大且随腐蚀时间变化最为平缓,对于提高构件钢筋的抗硫酸盐侵蚀效果最为明显。

2)采用梁L1和L2的修补材料及方法,会造成钢筋随腐蚀时间的延长极化电阻显著降低,抗硫酸盐侵蚀效果不好。

3)在构件修补之后涂抹水泥基渗透结晶材料或有机硅憎水剂能够在构件表面形成保护层,在一定时间内有效地防止腐蚀溶液的渗入,但长期效果不明显。

4)极化电阻和锈蚀电流密度之间存在对数关系,通过数据拟合得到了极化电阻和电流密度之间的关系式。

[1]周翠玲,刘经强.混凝土结构耐久性的研究现状与进展[J].山东农业大学学报,2010,41(3):447-450.Zhou C L,Liu J Q.Synopsis of durability research advances of reinforced concrete structures [J].Journal of Shandong Agricultural University,2010,41(3):447-450.

[2]Nuermerger U.Reasons and prevention of corrosion-induced failures of prestressing steel in concrete [J].International Journal of Structural Engineering,2009,1(1):29-39.

[3]Fuminori T.Japan's experiences and standards on the durability problems of reinforced concrete structures [J].International Journal of Structural Engineering,2009,1(1):1-12.

[4]金伟良,吕清芳,赵羽习,等.混凝土结构耐久性设计方法与寿命预测研究进展[J].建筑结构学报,2007,28(1):7-13.Jin W L,Lv Q F,Zhao Y X,et al.Research progress on the durability design and life prediction of concrete structures[J].Journal of building structures,2007,28(1):7-13.

[5]Yalcyn H,Ergun M.The prediction of corrosion rates of reinforced steels in concrete [J].Cement and Concrete Research,1996,26(10):4593-1599.

[6]Hausmann D A.Three myths about corrosion of steel in concrete[J].Mater Perform,2007,46(8):70-73.

[7]Oh B H,Kim K H,Jang B S.Critical corrosion amount to cause cracking of reinforced concrete structure [J].ACI Materials Journal,2009,106(4):333-339.

[8]施锦杰,孙伟.混凝土中钢筋锈蚀研究现状与热点问题分析[J].硅酸盐学报,2010,39(9):1753-1764.Shi J J,Sun W.Recent research on steel corrosion in concrete[J].Journal of the Chinese Ceramic Society,2010,39(9):1753-1764.

[9]陈翠翠,周伟玲,刘加平.新型有机阻锈剂对钢筋的阻锈作用[J].建筑材料学报,2011,14(1):136-144.Chen C C,Zhou W L,Liu J P.Efficiency of new organic corrosion inhibitor for rebar in concrete[J].Journal of Building Materials,2011,14(1):136-144.

[10]Soeda K,Ichimura T.Present state of corrosion inhibitors in Japan[J].Cement & Concrete Composites,2003,25:117-122.

[11]陈辉,杨彦克,宋登富.混凝土裂缝修补技术探讨[J].工程建设,2008,40(2):124-126.Chen H,Yang Y K,Song D F.Discussion on repairing technology of concrete crack[J].Engineering Construction,2008,40(2):124-126.

[12]蔡胜华,唐丽芳.聚合物水泥砂浆在混凝土修补中的应用研究[J].长江科学院院报,2007,24(1):37-41.Cai S H,Tang L F.Study on polymer cement mortar in concrete patching[J].Journal of Yangtze River Scientific Research Institute,2007,24(1):37-41.

[13]李悦,颜超,杜修力,等.不同掺合料混凝土钢筋锈蚀的线性极化方法研究[J].混凝土,2011(8):24-26.Li Y,Yan C,Du X L,et al.Study on linear polarization method of steel corrosion of different admixtures in concrete [J].Concrete,2011(8):24-26.

[14]Song G L.Theoretical analysis of the measurement of polarization resistance in reinforced concrete [J].Cement and Concrete Composites,2000,22(6):407-415.

[15]Chang Z T,Brian C,Marton M.Polarization behavior of steel bar samples in concrete in seawater Part 2-A polarization model for corrosion evaluation of steel in concrete [J].Corrosion Science,2008,50(11):3078-3086.

[16]佘海龙,徐永模,黄春江,等.试验条件对线性极化法测定钢筋腐蚀速率的影响研究[J].混凝土,2003(6):32-34 She H L,Xu Y M,Huang C J,et al.The influence of experiment condition on corrosion rate of rebars by linear polarization method[J].Concrete,2003(6):32-34.

[17]罗刚,施养抗.钢筋混凝土构件中钢筋锈蚀量的无损检测方法[J].福建建筑,2002(4):55-57.Luo G,Shi Y K.Review of non-destructive methods in assessment corrosion in reinforced concrete member[J].Fujian Architecture & Construction,2002(4):55-57.

[18]Collepardi M,A state of the art review on delayed ettringite attack on concrete[J].Cement and Concrete Composites,2003,25(4/5):401-407.