光电式编织袋覆膜过程宽度检测及修正系统

2013-08-10范有情朱亚超程龙飞

范有情,朱亚超,程龙飞,何 涛

(1湖北工业大学现代制造质量工程重点实验室,湖北 武汉430068;2湖北工业大学机械工程学院,湖北 武汉430068)

内粘膜塑料编织袋内粘工序的传统做法是:将带有内粘膜的塑料编织袋卷布放在内粘机机架上,通过充气(将布吹胀成圆筒状)、加温等工艺将内膜牢固地粘合在塑料编织袋的里面,由此便得到内粘膜塑料编织袋.但由于受到换卷、接头、编织袋破洞等诸多因素的影响,气体会从内粘布里面跑出来,造成布直径变小.当下解决的办法是,一旦发现布的直径变小,就人工用气枪进行补气,如果派专人看管既费工又费时,而且只要一疏忽就会产生大量废品,不仅质量得不到保证,工作环境也不适宜长期人工操作,因此需要一种自动化设备来完成这样的自动检测、自动补气和自动标记工作.笔者首先采用结构光投影测量法获得覆膜过程中的圆柱形编织袋的圆跳动变化值,通过圆跳动变化值来判断编织袋在覆膜时是否需要补气.然后通过编码器计数得到编织袋运行的速度,从而使充气气缸的运行速度与编织袋的运行速度同步,同时完成标记动作.

1 测量原理和数学模型

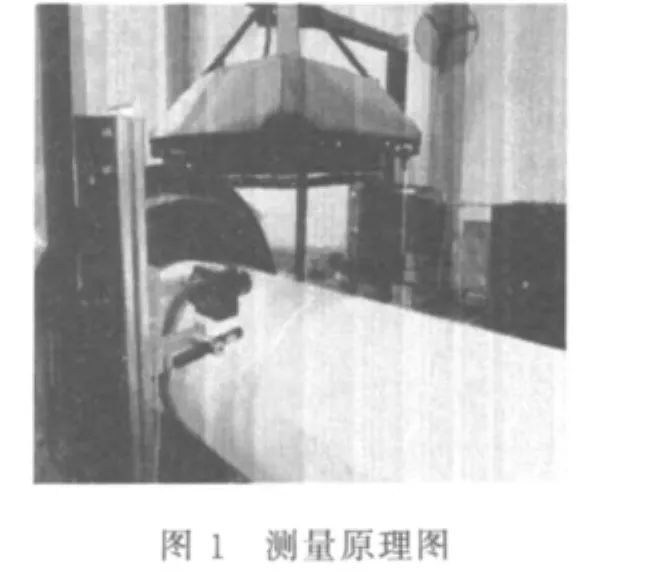

考虑到现场的工作空间和在线测量实时性的要求,以及编织袋漏气状态时会同时向中心收缩的特性,本文采用结构光投影测量法获得覆膜过程中的圆柱形编织袋的圆跳动变化值.当结构光投射到内粘机出口处的编织袋上,由于编织袋的阻挡,上述线激光会在背光板上形成一条线段(图1),相机可采集到投影线段(图2).当内粘机中编织袋的气压不足,背光板上的投影线段将会变长,所以此处只需计算投影线段最低点的变化就可判断是否需要补气.

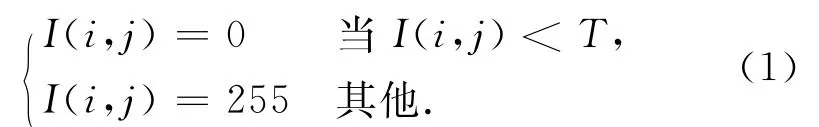

通过分析图像,在背光板中实际获得的光带是具有一定宽度的窄条纹.如需获得光带的最低点,就法求光带条纹的中心[1].如图3所示,在整幅图像上存在一些其他的灰度值不一致的点,这主要是由于背光板表面粗糙度带来的背景噪声影响.为了除去这一噪声,首先设置强度阈值T,将所有灰度值小于T的,都置为0,即

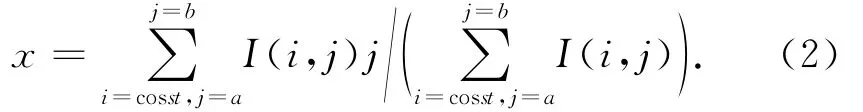

式中I(i,j)表示图像中第i行、第j列的灰度值.

图3 直方分布图

然后利用重心法,求取光强的中心要对光带进行中心的提取.本文结合阈值法与重心

上式是针对某一列灰度数据的情况下的计算公式,所以这里为常量,亦即重心的另一个x=i对条纹灰度图像的若干列提取中心,得到一组重心坐标{(x0,y0),(x1,y1),…(xm,ym)}.对这组数据进行直线拟合,即可得到光带条纹中心线[2].

由于覆膜过程中的圆柱形编织袋的圆跳动,会造成光带中心线的长短发生变化.然而光带中心线的一端是不会变化的,在另一端的变化会使光带中心线长短发生变化,则取光带中心线的最低点的变化值来判断编织袋在覆膜时是否需要补气.

2 控制系统设计

2.1 编织袋覆膜宽度检测和修正软件设计

一种光电式编织袋覆膜过程质量检测及修正系统,应用于内粘膜塑料编织袋的内粘机上,包括机架以及依次装设在机架上的相机装置、补气装置、计数装置和标记装置,还包括计算机处理装置,其控制流程如图4所示.

图4 编织袋覆膜宽度检测及修正控制流程图

步骤如下:首先相机对背光板上的光线进行图像采集,并将所采集的图像传送至所述计算机控制装置进行图像处理;其次计算机控制装置在经过图像处理判断得出编织袋中的气压不足时,控制补气电机通过同步带带动气缸和气针在导轨上随着内粘机的滚轮速度同步运动,并在到达预设的终点后快速返回(如在充气过程中检测到编织袋气压充足时,气缸将会收回,然后在到达预设的终点后快速返回);最后,由计算机所得到的编码器的数值判断在充气时预标记位置来确定是否做标记.

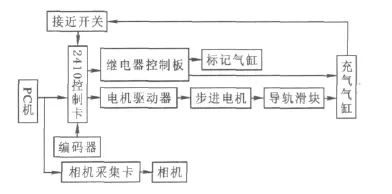

2.2 编织袋覆膜宽度检测和修正硬件设计

编织袋宽度检测和修正系统控制选用基于PC机的测控系统模式.硬件结构设计如图5所示,主要由“执行机构”和“控制单元”两部分组成.“执行机构”主要包括步进驱动器、继电器控制板卡、步进电机、充气气缸、标记气缸等,通过步进电机带动同步带带动气缸往返运动,同时充气气缸把气针扎入编织袋,标记气缸等待标记动作;“控制单元”主要包括工控机、运动控制卡、运动控制应用软件等,是检测和修正系统控制的核心,负责采集反馈的编码器信号和限位开关信号、人机交互和统一调度指挥“执行机构”的所有动作,确保检测和修正系统的运动安全可靠.

在“控制单元”对“执行机构”实施控制的过程中,运动控制卡至关重要,它传输数字信号,是工控机和执行机构联系的桥梁,又是执行机构的直接控制者,其性能的优劣直接影响整个测控系统的性能.本系统采用的是深圳雷赛科技的DMC2410运动控制卡,它基于PCI总线,性能优越,功能强大,使用软件或外部输入信号可控制4轴伺服/步进电机运动,能很好满足该移动平台的运动控制需求.

图5 编织袋覆膜宽度检测及修正系统硬件结构

3 结论

本系统运动控制选用基于VC++的图像采集和数据采集,以及采用编码器测速的方式,能够完成对编织袋运行速度的同步跟踪和编织袋中气压的自动检测功能以及自动补气功能和自动标记功能,从而实现了内粘膜塑料编织袋的高速、高质量加工,同时大大节省了人力成本.

[1]吴庆华,钟 飞.光切法薄片零件在线厚度测量[J].仪器仪表学报,2011(6):305-308.

[2]胡 坤,周富强,张广军.一种快速结构光条纹中心亚像素精度提取方法[J].仪器仪表学报,2006,27(10):1 326-1 329.