电子设备热仿真及热测试技术研究

2013-08-10卢锡铭

卢锡铭

(江苏自动化研究所,连云港222006)

0 引 言

随着电子设备不断向小型化、多功能化和高性能化方向发展,电子设备内器件的功耗和热流密度不断增加,电子设备过热问题越来越突出,如果不能有效进行散热设计,将直接影响系统可靠性和工作寿命。国外统计资料表明,电子元器件温度每升高2℃,可靠性下降10%,温升50℃时的寿命只有温升25℃时的1/6,高温因素会大大增加电子产品的故障率,热设计一直是电子设备设计的关键技术之一。

传统热设计方法中设计师依靠以往经验设计样机,通过样机的各种试验和测试发现设计问题和缺陷,然后进一步优化改进,往往需多次反复才能基本定型,已难以满足现代电子设备周期短、难度高的研制要求。本文以某一电子设备的研制过程为例,说明了热仿真技术对提高产品可靠性的优势,通过实际产品的热测试结果,分析了热仿真结果与热测试结果误差产生的原因,阐述了热仿真和热测试的互补性。

1 电子设备热仿真与可靠性

电子设备种类繁多,使用环境复杂,尤其在国防领域使用的抗恶劣环境电子设备,不但需要防盐雾、防潮湿、抗振动,还要体积小、重量轻、散热性能良好,为此抗恶劣环境电子设备通常采用全封闭结构,电子设备内器件过热问题相对工业领域应用的电子设备更加突出。

解决电子设备过热问题以提高产品可靠性的相关技术称为电子设备散热技术,包括热设计、热仿真及热测试,是发现、解决电子设备热缺陷、提高电子设备可靠性不可缺少的技术手段。热设计、热仿真及热测试技术的集成以及在电子产品开发中的并行应用,可以极大地缩短产品开发周期,提高产品的可靠性,保证电子产品的综合性能[1]。

热仿真技术是电子设备散热技术的重要环节,可以在方案阶段对热设计方案可行性、有效性进行全面分析[2],提高产品可靠性和一次设计成功率。

2 热仿真优势和实际应用

以计算流体动力学(CFD)为核心的热仿真软件、计算机辅助工程(CAE)方法使得设计师能够运用虚拟仿真技术构造虚拟样机,优化电子设备的热设计,借助于热仿真软件强大的后处理能力,帮助设计师较为准确地预测散热系统的效果,找到影响系统散热能力的关键点,并可快速对优化措施的效果进行模拟,对影响系统散热效果的多种因素及影响程度进行定量的综合分析,为选择费效比最优的散热措施提供依据,减少设计、生产、再设计和再生产的费用,缩短高性能电子设备的研制周期[3]。因此,在设计阶段对产品热设计进行热仿真已经成为设计过程中必不可少的一个环节。

2.1 电子设备热仿真实例

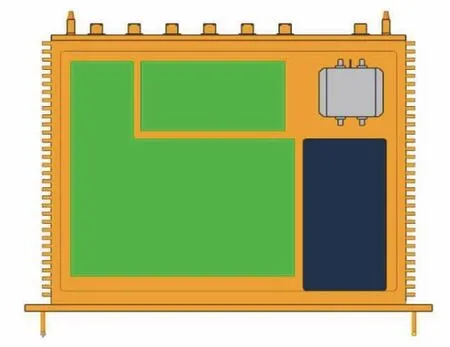

某密闭电子设备的模型整机样图如图1所示,忽略内部发热量较小的器件后主要功率器件的热设计功率(TDP)值如表1所示。

图1 电子设备整机样图

表1 关键器件TDP值

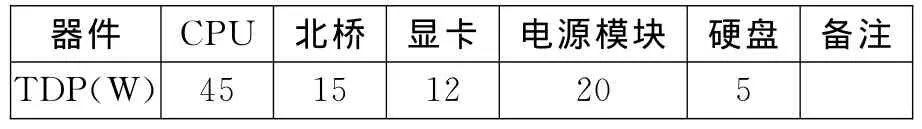

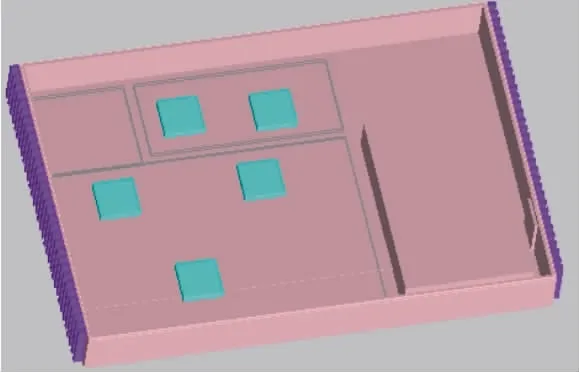

Icepak是一个专业的电子设备热仿真软件,能够解决系统级、部件级、封装级的热仿真问题[4]。经简化后某密闭电子设备的热仿真模型如图2所示,利用Icepak软件经设定初始参数、网格划分、问题求解和结果显示过程,在环境温度55℃时初始虚拟样机温度云图如图3所示。

图2 电子设备热仿真模型

图3 初始虚拟样机的温度云图

由3图可看出,初始散热方案中虚拟样机CPU最高核心温度为104.2℃,超过了器件可靠性工作上限温度95℃,其它器件的温度均不超过85℃,能满足设计要求。由此需对初始方案进行热设计优化,提高散热效率,降低关键器件温度。

2.2 虚拟样机优化

平板热管是一种新型高效、依靠自身内部工作液体相变换热的传热元件,具有等温性好、可靠性高、导热系数高等特性,还有“绿色”、无噪声、结构简单、环境适用性强等特点,已在地面电子设备、航空电子设备、人造卫星等多种环境下成功使用[5]。利用平板热管能有效对集中热源进行均温化,减小温度梯度,是目前很多紧凑型电子设备散热时常采用的思路与方法。

为进一步提高以上密闭电子设备的散热效果,降低功率器件至最终热沉的等效热阻,采用在CPU与左右壁板间增加平板热管的热设计优化方法。为简化分析,将平板等效为高热导率的导热板[6],利用Icepak软件进行热仿真得到改进模型的温度云图如图4所示。

图4 优化虚拟样机温度云图

由图4可看出,通过采用在初始虚拟样机基础上增加高导热系数的平板热管优化措施,CPU最高核心温度从100.8℃降低到94.6℃,达到了均温化效果,较好地解决了CPU器件温度过高的问题。

3 热测试装置及测试验证

对电子设备进行热测量的方法主要分为接触式和非接触式2种。

接触式测温法具有精确、可靠、直观等特点,对封闭在腔体内的各种组件、器件的温度测量和大空间、远距离、多点的温度测量大都采用这种方法。但这种方法在多点的温度测量中,传感器安放繁琐复杂、工作量大、检测效率低。

非接触式测量法主要是红外测温法,但由于被测物体的黑度受材料本身的性质、表面状态、温度等多种条件的影响,不易确定,因而影响其测量精度;同时,只能测量相对测量仪表面的温度,所以其使用场合受到测量空间的限制。

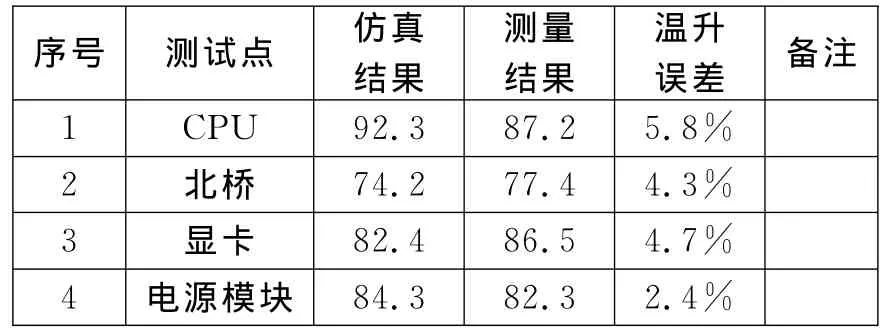

按优化方案完成以上电子设备设计、加工、组装后,在环境温度55℃时,顺利通过了高温环境试验的相关条目和120h可靠性考核,达到了系统热控制要求。使用美国Degree Control公司热测试系统ATM 2400和AccuSenseUTS1000型接触式热电偶传感器,电子设备主要器件表面温度如表2所示。

表2 关键器件热仿真温度与测试结果比较

由表2可知,虚拟样机热仿真结果和实际测量值较接近,最大误差为5.8%,满足工程设计要求。

4 热仿真误差分析

4.1 模型简化误差

对电子设备进行热仿真时,需要使用特定类型的部件模拟电子设备实际结构,为减少建立虚拟样机的时间和模型规模,进行了相应的简化,虚拟样机结构与电子设备结构存在一定误差。

4.2 边界条件误差

热源在热仿真中具有重要的作用,但在虚拟样机热仿真分析中,热源实际功耗较难准确确定,一般采用发热器件热设计功率值,虚拟样机热源设定功耗与电子设备热源功耗存在一定误差。

在对电子设备进行热仿真时,设计人员将设定边界条件、求解域等,这些都是对电子设备实际情况进行的模拟,虚拟样机边界条件与电子设备边界条件存在一定误差。

4.3 网格误差

虚拟样机热仿真结果的精确度和可靠度不仅与模型建立方法、经验有关,而且与网格质量密切相关。虚拟样机的网格是对电子设备模型、边界条件的数值模拟,网格与电子设备模型、边界条件存在一定误差。

4.4 传感器安装误差

电子设备热测试中,接触式热电偶传感器测试点安装位置与虚拟样机热仿真结果取值位置存在误差。虽然目前商用热仿真软件均能在方案阶段比较真实地模拟系统的热状况,对产品热设计方案的可行性进行评估,但由于流体理论研究的局限性和仿真模型的复杂性,即使模型精确、工程师经验丰富,测试结果和热仿真结果依然可能存在较大误差。为了达到较好的效果,电子设备热仿真一定要与实验测试相结合、相互补充。

5 结束语

高热流密度的热控技术是电子设备的难点和关键技术,本文通过对某一抗恶劣环境电子设备的研制,阐述了热仿真技术对提高电子设备可靠性的重要性,并对热仿真和热测试的结果进行了定量对比,分析了热仿真误差产生的原因。

[1]吕永超,杨双根.电子设备热仿真、热设计及热测试技术综述及最新进展[J].电子机械工程,2007,23(1):5-6.

[2]平丽浩.雷达热控技术现状及发展方向[J].现代雷达,2009,31(5):1-6.

[3]王建峰.固态有源相控阵雷达热控制技术[J].电子机械工程,2007,23(6):27-32.

[4]李琴,朱敏波,刘海东.电子设备热仿真技术及软件应用[J].计算机辅助工程,2005,14(2):51-52.

[5]陈平,张一军,朱镭.热管在典型密封电子设备热设计中的应用[J].航空计算技术,40(4):83.

[6]陈金建,汪双凤.平板热管散热技术研究进展[J].化工进展,2009,28(12):2106.