唐钢使用非主流矿的烧结生产实践

2013-08-09李文辉刘雯孙丽芬

李文辉 刘雯 孙丽芬

(唐山钢铁股份有限公司)

0 前言

近两年来,由于钢铁原材料价格居高不下,造成钢铁行业利润大幅度下降。而唐钢炼铁厂自投产以来,烧结使用的原料除钢渣、自循环粉烧、除尘灰外,全部来自澳大利亚的BHP 公司、力拓公司、巴西的淡水河谷等公司生产的澳矿粉、MAC 粉、PB 粉、巴卡粗粉等质量稳定,品位高、有害元素少的高价料,没有或很少使用品位低、有害元素含量高、使用难度大等不利于生产操作的矿粉,更没有对这些矿粉的合理使用进行过研究。为应对市场高价铁矿石带来生铁成本的上升,降低生产成本,尝试配加部分低品质低价格的铁矿石原材料,即非主流矿。

1 概况

唐钢炼铁厂北区共有1 台180 m2、2 台210 m2和1 台265 m2四台烧结机,为进一步优化配矿结构,自2012年3 月开始进行配加非主流矿的烧结生产实践,但非主流矿烧结性能差,粒度不均,且含有害元素,不利于烧结生产。为了尽快适应非主流矿生产,必须采取相应的生产技术措施来保证烧结矿产质量,解决使用非主流矿降成本和高炉稳定顺行之间的矛盾,实现“低成本、高效益”的烧结生产。

2 非主流矿的特点

唐钢炼铁厂使用的非主流矿的品种共有20 余种,非主流矿价格普遍较低,含铁品位也较低,首先将非主流矿按QA、QB、QC …… 进行编号,为进一步了解非主流矿的性质,对每种矿粉不仅进行外在的质量检查,还将各物料取样进行检测TFe、SiO2、Al2O3、CaO、TiO2等常规化学成分,同时检测碱金属、锌、磷、铜、砷、铅等微量元素。并且取样送至河北联合大学检验其冶金性能。通过非主流矿检测分析发现:有的SiO2、Al2O3含量较高,有的TiO2含量较高;有的K、Na 等碱金属含量较高,K、Na 高将影响高炉透气性和高炉顺行;有的P、Cr 等含量高,P、Cr 高会导致铁水技术指标超标;有的同化温度高、液相流动性差;有的粒度组成不均匀且成分波动大;有的吸水性强,粘度大,易粘仓等。由于非主流矿品种多,粒度不均匀,成分不稳定,有害元素和冶金性能差异大等给生产带来很大的困难。

3 存在问题

3.1 点火炉点火效果差

烧结机自投产以来点火温度控制靠看火工人工现场调节空气、煤气阀,人工调节随意性大,点火温度波动大,点火效果差。且265 m2烧结机点火炉老化严重,满足不了点火需求。

3.2 生石灰在消化器内不能充分消化

使用非主流矿后,生石灰用量较之前增加,单螺旋消化器消化效果差,生石灰在消化器内不能充分消化。

3.3 料面经常出现凹面不平,表层返矿增加

烧结机平料器为固定式装置,当料面较低时,对料面不起作用,当料面过高时,只有刮平而无压料效果。尤其是使用非主流矿后,由于多数非主流矿粒度不均,烧结机台车料面经常出现凹面不平,表层返矿增加。

3.4 泥辊两侧粘料严重

烧结机泥辊两侧与辊沿夹角处易粘料,烧结机台车两侧布料易亏料。尤其使用QD、QG 等粘性大的非主流矿后,泥辊两侧粘料更严重,看火工需要每小时清理粘料,增加看火工劳动强度。

3.5 抽风系统老化

烧结机抽风系统老化及损坏严重,不能满足生产需要。

4 生产实践及改进措施

4.1 稳定混匀矿质量

唐钢以往使用的矿粉中,主要是质量稳定,品位高、有害元素少的高价料,但自2012年3 月开始使用非主流矿后,鉴于非主流矿品种多、质量不稳定、有害元素高等特点,在混匀矿大堆堆积的过程中,采取非主流矿逐步替代部分高价料的原则,使非主流矿逐步增加到15%左右。在混匀矿堆积过程中需将各品种物料分四步堆积到混匀矿中,为确保混匀矿质量稳定,每步之间采用MgO、R2成分相同,TFe成分相近的原则减少成分差异;同时必须考虑堆积过程的连续性和减少堆积过程中的停机次数,且堆与堆之间采用逐步增加新品种矿粉的原则,一般每堆尽量增加一至两种新矿粉,且考虑新品种矿粉的烧结性能,与之相近代替原则;尽量避免超过三种新品种矿粉,且考虑每堆之间的精粉率、烧结性能等,尽量避免大幅度调整,每堆换堆过程中做好换堆预测工作,保证了两堆换堆过程中混匀矿良好的烧结性能,换堆后全面跟踪检查烧结过程,确保烧结矿的产质量。

4.2 适当提高生石灰用量

生石灰较石灰石具有更大的强化和造球作用。生石灰打水消化后,呈粒状的消石灰Ca(OH)2胶状颗粒,Ca(OH)2胶状颗粒具有很强的亲水性,不仅利于造球,而且使球的强度提高。在烧结过程中,料层内少量的冷凝水将Ca(OH)2胶状颗粒所吸附和持有,既不会引起料球破坏,也不会堵塞料球之间的气孔,使料层保持良好的透气性。同时生石灰在消化的过程中放出的热量,使料温提高,从而减少烧结过程水气冷凝现象,缓解过湿层,也可以提高了料层透气性[1]。因此,针对非主流矿粒度不均,成球性能差的特点,适当提高生石灰配比。由于供应生石灰厂家不同,生石灰质量有所差异,根据不同厂家的质量差异,结合各烧结机自身的特性,采用同一烧结机固定供货厂家,并严格把好进厂生石灰质量关,对抽样不合格的厂家根据情况进行限量使用或不使用。在保证生石灰质量的前提下增加生石灰的使用量,生石灰单耗较使用非主流矿前增加5 kg/t 左右,烧结矿各种技术指标较未使用非主流矿前未发生明显变化。

4.3 合理的水碳控制

合理的水碳控制是保证烧结过程稳定和烧结矿产质量的前提条件。使用非主流矿后,根据生产实践,实行“低水、低碳、厚料层”的操作方针,经过看火工及技术人员的不断摸索,最终将混合料水分由原来7.0±0.2%调整到6.8±0.2%控制,混合料燃料配比由原来的4.7±0.2%调整到4.5±0.2%控制,每台烧结机料层必须保证与台车栏板齐平,同时料面不允许出现拉钩和欠料现象的发生。

4.4 加强“两点”温度控制

控制好“两点”温度(即点火温度和终点温度)。首先,稳定点火温度,将点火温度控制在1100±50℃,并将点火温度由以前的人工调节改为中控智能控制,确定合理的空燃比,改善了人工调节的随意性及四班之间的差距。同时265 m2烧结机点火炉老化严重且不节能,点火效果差,将265 m2烧结机点火炉进行重新制作并更换。使烧结点火温度得到保障,降低了表层返矿率。其次,严格控制烧结终点温度,针对每台烧结机的特性及每堆配矿结构的特点,制定适合自身的工艺参数及考核指标,为使看火人员及时准确的判断生产趋势,将烧结温度负压趋势引至看火人员盯岗室。

4.5 控制适宜的烧结矿Al2O3/SiO2

Al2O3是烧结矿的化学成分之一,脉石中一定量的Al2O3含量对改善烧结矿的性质具有良好的作用,它可以降低烧结料的熔化温度,从而增加液相生成数量,且Al2O3能提高液相表面张力,降低其黏度,促进氧离子扩散,有利于铁氧化物的氧化,利于铁酸钙的生成。但脉石中Al2O3含量过多,在烧结过程中进入熔融体,铝铁盐增多,使烧结矿结构变得复杂;SiO2是烧结过程形成的硅酸铁体系液相是烧结矿固结的主要黏结性,在烧结过程中当铁氧化物还原或分解产生Fe3O4和FeO 时,与SiO2彼此接触的Fe3O4和FeO 在1000℃便可发生固相反应形成低熔点化合物,从而形成硅酸铁体系液相。烧结过程中液相的生成直接影响烧结矿的强度和其它技术指标。一定的铝硅比(Al2O3/SiO2)是烧结过程中形成铁酸钙的必要条件[2]。多年的生产实践证明,在现有的生产条件下,烧结矿的SiO2含量控制范围应≤6.0%,为保证烧结矿的质量和高炉炉渣的流动性,必须控制烧结矿的Al2O3/SiO2在0.1~0.4 之间。在使用非主流矿后,合理搭配含Al2O3矿的使用比例。随着非主流矿的品种的增加,烧结矿中Al2O3含量相应增加,但通过调节烧结矿的SiO2含量控制烧结矿的铝硅比使烧结矿的质量得到了保证,满足了高炉生产的要求。

4.6 优化工艺设备

1)生石灰消化器。将4 台烧结机原来的单螺旋消化器全部改为双螺旋消化器,改造后解决了生石灰用量大的情况下消化不充分的问题。生石灰充分消化后改善了混合料粒度组成且提高了混合料料温。

2)烧结机泥辊。将泥辊两侧挡沿割除,割除后由于265 m2烧结机辊皮有耐磨层,还有少许粘料,其余3 台烧结机几乎不粘料,大大降低看火工劳动强度,同时料面两侧亏料现象得到了改善,降低了返矿率,提高了成品率。

3)烧结机平料器。对180 m2烧结机平料器进行改造,将以前的固定式平料器改造成高度可随料面高低自动调整的一段式钢板,钢板的厚度20 mm,宽350 mm,长345 mm。对其它三台烧结机增加一排高度可随料面高低自动调整的平料器,靠台车两侧也可适当调节配重,以减少边缘效应,保证将料面压实,拉平,减少了表面返矿的产生,提高成品率1 个百分点。

4)烧结机疏料器。使用非主流矿后,由于非主流矿粒度不均,每堆混合料之间透气性存在差异。为保证最佳烧结效果,根据每堆混合料透气性的变化,将疏料器改成可拆卸的,在透气性好的时候,将疏料齿拆除,透气性差的时候再装上。

5)烧结机抽风系统。烧结机漏风是导致烧结矿产质量下降的重要原因之一。然而造成烧结机漏风的原因很多,如:台车老化、风箱和大烟道老化或损坏,游板损坏、滑道磨损等。针对烧结机漏风,使用非主流矿后,通过采取以下措施来降低烧结机漏风率。由于两台210 m2烧结机自投产以来台车未进行更换,老化严重进行全部更换处理。对其余两台烧结机台车实行老化严重或本体损坏更换处理。对大烟道、风箱进行部分更换及喷涂。并将机头机尾密封装置全部改为摇摆涡流式柔性密封。同时利用定修机会,对烧结机滑道、台车游板、隔热垫、蓖条等有问题的进行更换,对风箱支管、大烟道、双层卸灰阀、环冷动静密封等部位进行堵漏风处理。改造后,烧结机漏风率大大降低,提高了台车的有效风量,保证了使用非主流矿后烧结矿的产质量,并降低生产成本。

5 效果分析

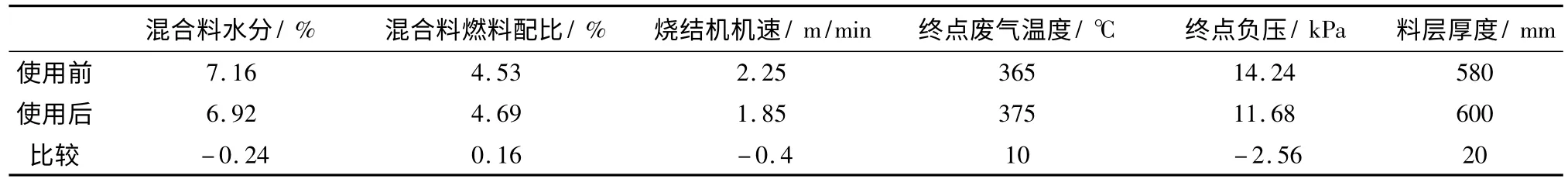

唐钢在使用非主流矿后,烧结矿和生铁成本得到了降低。使用非主流矿后,针对非主流矿的特点及时制定了相应的对策并实施,除烧结矿品位有所降低外,烧结矿其它各项技术指标未发生明显变化(由于烧结产能过剩,生产处于限产状态,因此台时降低),固体燃耗略微升高。以265 m2烧结机为例,使用非主流矿前后烧结过程各种参数见表1,烧结矿各种技术指标见表2。

表1 265 m2 使用非主流矿前后烧结过程各种参数比较

表2 265 m2 使用非主流矿前后烧结矿各种技术指标

6 结语

1)合理搭配性能较好的主流矿和非主流矿的配加比例,通过采取相应的生产措施,使非主流矿影响烧结生产的因素得到了解决,而且烧结矿的各种技术指标均能满足高炉生产需求。

2)由于多数非主流矿Al2O3含量较高,在使用时必须控制好适宜的Al2O3/SiO2以保证烧结矿的质量,满足高炉生产的要求。

[1]龙红明,主编.铁矿粉烧结原理与工艺.北京:冶金工业出版社,2010.51.

[2]贾艳,李文兴,主编.铁矿粉烧结生产.北京:冶金工业出版社,2009.34-36.